地铁工程建设中防水混凝土裂缝成因及施工处治

2022-04-22娄雨

娄雨

地铁工程的施工环境复杂、质量要求高,需合理应用施工技术。实际施工中,防水混凝土凝结阶段可能会由于方法不合理或外部因素等方面的作用而出现裂缝,轻则影响结构的美观,重则诱发结构受损、受力性能下降等问题,严重威胁结构的耐久性。为此,必须准确探明裂缝的成因,进而采取有效的处治措施。

一、工程概况

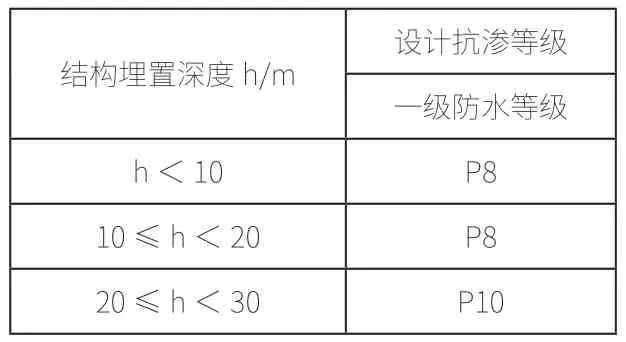

天津西站交通枢纽配套市政公用工程北竹林车站,总建筑面积为为17683m2,两柱三跨岛式结构,全长167m,盾构井段、标准段的基坑宽度分别为27.1m、23.1m,基坑深度23.94~24.937m。围护结构地连墙厚度1.0m,标准段、盾构井段两部分的地连墙深度分别为42m、45m,围护结构施工以混凝土材料为主,工程量约3000m3。根据车站防水要求,采用防水钢筋砼,外包全封闭防水卷材。防水混凝土的抗渗等级如表1所示。

表1 防水混凝土的抗渗等级

二、防水混凝土裂缝成因

1.荷载引起的裂缝

(1)混凝土结构的承载力不足,难以达到工程的承载力要求,由于受力效果较差而产生裂缝。对于混凝土承载力不足的情况,主要与荷载计算时漏项、计算方法不合理、实际承载力偏低等因素有关。

(2)混凝土建造强度未达标,在实际使用中,受大型机械等外力的冲击作用,结构出现变形现象,局部有不同规模的裂缝。

(3)混凝土结构强度达到要求,但部分区域承受的荷载作用明显偏强,此时将产生裂缝,此现象在薄弱结构处体现得更为明显。

2.温度变化引起的裂缝

混凝土对温度较为敏感,具有热膨胀和冷收缩的特性。建筑物外部环境发生变化时,混凝土的形态随之改变,若约束混凝土的变形,将在结构内部产生应力,而该应力值超过自身的抗拉承载极限时,将显现出裂缝。

3.施工工艺引起的裂缝

(1)施工中,未严格控制混凝土防护层的厚度(偏大),或是上层钢筋绑扎到位后受到明显的重压,受负弯矩的钢筋保护层厚度增加,构件的作用高度较之于正常状态有所减小,此时混凝土出现裂缝,并且在受力钢筋纵向部位最为明显。

(2)混凝土结构松散、缺乏平整性,表面有较为明显的麻面、空洞等问题,外部环境对混凝土内部的影响增强,有钢筋锈蚀以及混凝土裂缝等病害。

(3)混凝土施工量较大时,通常以分层或分段的方式施工,此时接缝部位较为薄弱,可能会在新旧混凝土结合部位出现裂缝。

三、防水混凝土的防渗、防裂措施

1.防渗措施

结构自防水是有效提高防渗水平的重要途径。在实际施工中,需要选择合适等级的防水混凝土,工程对混凝土质量的要求较高时,掺入适量的高性能添加剂,以提高混凝土的防渗性能,而后将具体的施工工作落实到位。

(1)结构主体以分段的方式浇筑,严格控制各段的长度,以免因长度过大而出现裂缝。

(2)重点关注防水混凝土结构的各细部,例如预埋铁件、穿墙管道、钢筋高密度分布区等部位,采取有效的防控措施。防水混凝土内部的钢筋数量丰富,应合理梳理,不可碰触模板。选用的各类模板必须具有足够的强度和刚度,表面保持光洁,配套支撑装置,发挥出支撑的作用,提高模板的稳定性。

(3)施工缝、变形缝较为薄弱,宜在该处设置止水条和止水带,施工时采取环向封闭措施。对于设置在纵横向施工缝接头部位的止水条,需要有效顶紧,不可发生松动。在浇筑施工缝、变形缝的混凝土时加大振捣力度,提高该处的密实性。

2.防裂措施

(1)以不影响混凝土的强度和抗渗性为基本前提,适度优化防水混凝土的材料取用方式,例如掺入适量的磨细粉煤灰或石粉等材料,采取此方法减少水泥的用量,缓解水泥水化热现象。除此之外,施工中严格控制混凝土的入模温度,以免因温度不合理而出现裂缝。

(2)顶板的大开口部位可能会产生大规模的裂缝,为规避此问题,调整开口处的混凝土类型,即选用有机纤维添加剂混凝土,凭借此类材料的抗裂性能优势达到规避裂缝的效果。

(3)防水混凝土终凝后,随即安排至少14d的养护,在这一过程中要注重对温湿度的控制,确保养护过程中混凝土表面可始终维持湿润状态。准备拆模时先检测混凝土表面温度与环境温度,要求两者的差值≤15℃,否则不允许拆模。

(4)大体积防水混凝土施工中,温度的检测与控制也极为关键,应有效抑制水泥水化热,减小混凝土的内外部温差,以免因温度差异过大而产生裂缝。通常混凝土的内外温差控制在20℃以内。

四、防水混凝土裂缝的处治措施

1.顶面裂缝的处治

裂缝表面可用角磨机予以打磨,同时准确确定裂缝的具体发生位置,以划线的方式形成醒目的标记;用云石锯开槽,槽的尺寸为深度2~4cm、宽度2~3cm,将其中的碎屑、粉尘等杂物清理干净,沿裂缝顶面刷涂阻锈剂;刷涂施工期间,槽内壁可能沾染阻锈剂,因此用云石锯清理(在槽底阻锈剂表干后进行);准备快硬高强砂浆修复材料,将其填入槽内,经3~4h后,用角磨机打磨修复区域的表面,保证该处有足够的平整性;以裂缝为中心,在其左、右侧各15cm内进行膏体硅烷浸渍处理,采取此方法全面提升裂缝周边的防水性能。

2.混凝土裂缝、施工缝渗漏水的处治

(1)用凿子沿裂缝方向开槽,槽深3~4cm、槽宽2~3cm,成型的槽呈U形或方形,深度超过宽度,否则可能出现黏结不稳定的情况;随后清理槽缝的灰尘;用水预湿内表面,但不可形成明水。

(2)若有流水,用快干水凝水泥封堵,若无流水则直接跳过该步骤。按比例调制快干水凝水泥,遵循随拌随用的原则,自兑水开始算起,在1min内使用完毕。操作人员佩戴手套,将粉团填塞至裂缝内,此后材料在短时间内凝固,起到封堵的作用。施工中控制好快干水凝水泥的用量,通常需达到填充槽深度的1/3左右。

(3)槽缝的处理思路为:按比例选用高效防水材料,将此部分调和成团,封堵至槽深的2/3;按照比例取用快干水凝水泥速凝封堵材料,封堵槽的剩余部分,为了充分发挥出快干水凝水泥速凝封堵材料的应用优势,需要在调和后的15min内使用完毕。

3.侧墙无渗水痕迹裂缝的处治

用云石锯顺裂缝开槽,槽宽、槽深均控制在2~3cm;全面清理槽内残留的粉尘及其它杂物;用封缝胶将注胶底座稳定黏结在裂缝的正上方,注胶底座间距统一控制在25~35cm;对注胶底座间的槽口做封闭处理,一方面保证封闭效果,另一方面避免封缝胶填满槽口;经一段时间后,封缝胶强度提高,达到特定要求后从底部开始注灌封胶,在此期间观察上一个注胶底座的实际情况,若该处有出胶现象开始对第2个底座做注胶处理,此时进一步观察第3个注胶底座,若该处出胶关闭第1个注胶底座,并开始从第3个底座进行注浆,按照前述提及的流程有序推进,直至完成各项注胶作业为止。灌封胶的强度达到要求后,用角磨机打磨残留在表面的封缝胶以及底座,再对裂缝左右侧15cm做膏体硅烷浸渍处理。

五、结语

防水混凝土的裂缝会直接对结构的整体稳定性和安全性造成影响,针对此问题,需要明确具体的原因,再采取针对性的施工处治措施。经过本文的分析,提出地铁工程防水混凝土裂缝的成因以及处治措施,希望所提内容能够作为同仁的参考。