Sn-Fe@C催化纤维素氢解制备丙酮醇和乳酸

2022-04-22李思婵邓玉龙王海永王晨光马隆龙刘琪英

李思婵 ,邓玉龙 ,王海永,* ,王晨光 ,马隆龙 ,刘琪英,*

(1. 中国科学院广州能源所,广东 广州 510640;2. 中国科学技术大学 纳米科学技术学院,江苏 苏州 215123)

随着化石资源的逐渐消耗和生态环境日益恶化,人们正在不断努力寻找新的替代原料。木质纤维素是地球上最丰富的可再生碳基资源,具有来源广泛、储量丰富、绿色环保、成本低廉等特点,将其进行高值化转化利用已成为学者们的研究热点[1-3]。纤维素是木质纤维素的主要组成部分,充分利用纤维素资源高选择性制备化学品和燃料,具有重要意义[4-6]。

丙酮醇作为α-羟基酮的一种,是重要的药物中间体和食品添加剂,同时也是制备多元醇和杂环化合物的重要中间体[7-9]。在工业上,丙酮醇主要通过氧化石化产品1,2-丙二醇得到。近年来,纤维素转化制备丙酮醇的研究受到关注。Deng等[10]研究不同Sn/Ni配比的Ni-SnOx/Al2O3为催化剂,分别以纤维素、葡萄糖、果糖为原料,对应丙酮醇的收率分别为35%、53%和73%;Wang等[11]以Sn-Ni@C为催化剂催化纤维素制备丙酮醇,获得33.2%的收率,同时获得较多的1-羟基-2丁酮(35.6%);为了进一步提高丙酮醇的产率,Liu等[12]选择纳米二氧化硅作为载体制备了5%Ni-15%Sn/SiO2催化剂,在以纤维素为原料的氢解反应中获得的丙酮醇产率高达61.6%。乳酸是一种重要的化学品,是用于生产丙烯酸、聚乳酸、丙二醇的等化学品的中间体,同时广泛应用于食品、医药、化妆品等行业[13,14]。目前,工业上主要通过微生物发酵法来制备乳酸,但该法效率低,生产周期长,反应条件苛刻,成本高[15]。此外,乳酸也可通过乳腈法制取,即在低温下,乙醛和氢氰酸反应生成乳腈,进一步水解得到乳酸。但该法以氢氰酸为原料,有剧毒且昂贵,难以大规模使用[16]。所以,学者们希望能够开发简单有效的催化过程,将生物质转化为乳酸[17-19]。Zhang等[20]在碱性水热条件下,以Zn-Ni@C为催化剂催化纤维素氢解,得到42%的乳酸;Wang等[21]在水溶液中,Pb(Ⅱ)为催化剂催化球磨纤维素,乳酸的收率高达68%。在纤维素氢解反应中,纤维素水解产物葡萄糖经异构化反应得到果糖,果糖经进一步的Retro-aldol反应得到C3中间产物甘油酮和甘油醛,这两种中间产物经进一步的脱水加氢、Cannzizzaro等系列反应可以得到乳酸和丙酮醇。目前,以纤维素为原料一步法同时制备丙酮醇和乳酸的研究报道极少。

基于此,本研究设计制备了碳包裹的非贵金属多功能催化剂,实现了纤维素一步水相催化氢解制备丙酮醇和乳酸。重点探讨目标产物生成路径,并深入探究催化机理。该研究为纤维素转化生产高附加值C3化学品的催化剂制备提供了有益的指导和参考。

1 实验部分

1.1 实验材料

纤维素(GR),无水葡萄糖(GR),果糖(99%),甘 油 酮(99%),柠 檬 酸(GR),SnO(AR),SnO2(AR),Fe3O4(99.5%),SnCl2·2H2O(AR),Fe(NO3)3·9H2O(AR),Cu(NO3)2·3H2O(AR)购自上海麦克林生化科技有限公司;乳酸(90%),丙酮醇(95%),Co(NO3)2·6H2O(AR)购自上海阿拉丁试剂有限公司;甘油醛(90%)购自上海迈瑞尔化学技术有限公司;Ni(NO3)2·6H2O(AR)购自广州化学试剂厂。

1.2 催化剂的制备

Sn-Fe@C催化剂:2.0 g柠檬酸,2.0 g氯化亚锡(SnCl2·2H2O)以及一定质量的硝酸铁(Fe(NO3)3·9H2O)溶于10 mL去离子水中,搅拌形成均匀的溶液。随后,将此混合液体在80 ℃下搅拌至凝胶状,将得到的凝胶状混合物放置100 ℃烘箱过夜,制得前驱体。研磨前驱体至粉末状,转移到石英管中,在N2气氛下分别在400、500、600、700、800 ℃焙烧3 h,N2流量为30 mL/min,加热速率控制在2 ℃/min。由此可制备不同Sn/Fe比例(摩尔比)以及不同焙烧温度的催化剂,记为xSn-yFe@Ct(其中,x、y分别表示Sn、Fe的原子比,x,y=1、2、3、4、5;t=400、500、600、700、800 ℃)。

Sn-Cu@C、Sn-Co@C、Sn-Ni@C催化剂:与Sn-Fe@C催化剂的制备方法一致,制备过程中分别使用Cu(NO3)2·3H2O、Co(NO3)2·6H2O、Ni(NO3)2·6H2O代替Fe(NO3)3·9H2O。

Sn@C催化剂:与Sn-Fe@C催化剂的制备方法一致,制备过程中不需要添加硝酸铁(Fe(NO3)3·9H2O)。

Fe@C催化剂:与Sn-Fe@C催化剂的制备方法一致,制备过程中不需要添加氯化亚锡(SnCl2·2H2O)。

1.3 催化剂的表征

催化剂的比表面积(BET)和孔结构分析是在Quadrasorb SI-MP-10型(美国康塔公司)设备上测定的,测试前,样品在200 ℃下脱气8 h。催化剂的物相分析是由X-Ray diffraction(XRD)(荷兰帕纳科公司)测定,5°–80°扫描。催化剂的表面元素组成与价态分析由Escalab 250Xi型(XPS)(美国赛莫飞世尔科技公司)测定。使用AlKα(1486.6 eV,10 kV × 23 mA)射线源,以C 1s结合能(284.8 eV)对荷电效应引起的位移进行较正。催化剂表面的Lewis酸(L酸)和Brönsted酸(B酸)的含量是由Vertex 70型(Py-FTIR)(德国Bruker公司)测定的。采用CO2-TPD测定催化剂的碱性。该方法在ChemBET Pulsar型(美国康塔仪器公司)仪器上测定。测试前,催化剂在500 ℃的He气流中处理1 h,降温至50 ℃,保持温度并通入CO2气体吸附1 h,随后用氦气吹扫1 h以脱除物理吸附的CO2。以10 ℃/min的升温速率由50 ℃升温至800 ℃,并采集TCD数据。

1.4 催化试验及反应产物分析

称取0.2 g纤维素、0.08 g催化剂和20 mL去离子水,加入容积为50 mL的高压反应釜中密封,用H2充放气五次以排除釜内的空气,最后充压至4 MPa。开启加热,将反应釜在剧烈搅拌(800 r/min)下升温至240 ℃,开始计时反应。反应结束后,待反应釜自然冷却至室温,通过离心将液体产物和固体残渣分离,用透明玻璃瓶收集液体产物用于下一步分析,将固体残渣于-48 ℃冷冻干燥收集、称重计算纤维素的转化率。

液相产物利用美国赛默飞世尔科技公司的气相色谱(Trace 1300)-质谱(ISQ QD-300)联用仪(GC-MS)对液相产物进行定性分析。利用美国沃特世公司制造的高效液相色谱(HPLC,Waters e2696)对液相产物进行定量分析。

纤维素转化率Conversion(C-mol%)和产物收率Yield(C-mol%)的计算皆以碳摩尔量为基准。具体计算公式如下:

式中,Acellulose是反应前纤维素质量;Bcellulose是反应后纤维素质量;mc是反应后固体残渣质量;mcatalyst是反应中催化剂质量;ni是产物i的物质的量;ki是产物i中含有的碳原子数量;Mcellulose是纤维素结构单元C6H10O5的相对原子质量。

1.5 催化剂稳定性评价

反应结束后,采用去离子水充分洗涤离心得到的固体残渣,并在-48 ℃下真空干燥12 h。考虑到固体残渣中存在未反应的纤维素,外加适量的纤维素,保持固体残渣和外加纤维素的总质量为0.28 g(假设催化剂的质量在反应过程中不变),加入反应釜进行下一批反应。

2 结果与讨论

2.1 催化剂的表征

2.1.1 催化剂的BET、XRD表征

不同Sn/Fe配比以及不同焙烧温度催化剂的N2吸附-脱附等温曲线如图1所示。

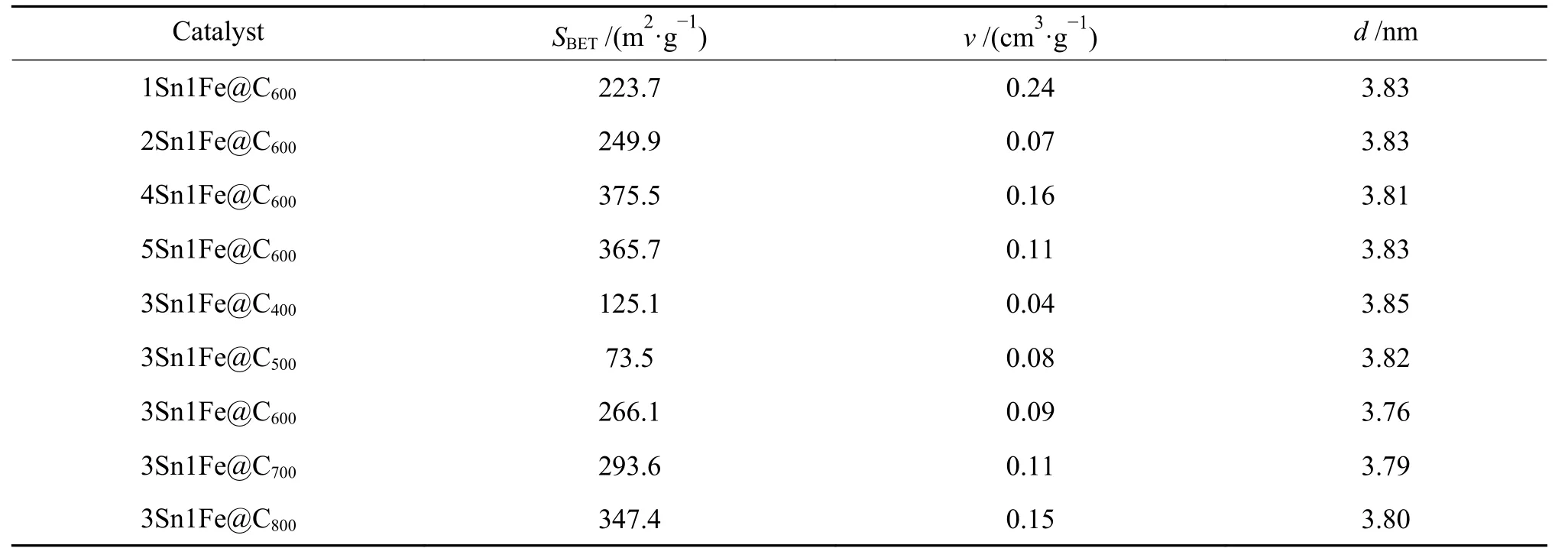

由图1可知,所有催化剂的N2吸附-脱附等温曲线都属于第Ⅳ类型,在测试区间内可观察到滞后现象,形成H1型滞回环,说明催化剂具有明显的介孔结构[22]。结合表1中催化剂的孔结构参数可以看出,催化剂具有较大的比表面积(≥ 200 m2/g)。随着Sn元素含量的增加,催化剂的比表面积由223.7增大到375.5 m2/g,说明Sn元素的增加有利于孔道的形成。随着焙烧温度升高,催化剂的比表面积、孔容随之增大,其中,孔容由400 ℃时的0.04 cm3/g增大到800 ℃时的0.15 cm3/g,然而催化剂的孔径没有明显变化,说明金属元素分散性好,没有产生聚集现象。

不同Sn/Fe配比以及不同焙烧温度催化剂的XRD表征结果如图2所示。对于Fe@C600催化剂,出现在2θ= 44.7°的衍射峰对应Fe颗粒(101)晶面的特征衍射峰(PDF#50-1275)。随着Sn元素的加入,Fe单质的特征衍射峰强度逐渐下降,同时出现SnOx(PDF#13-0111,PDF#41-1445)、Fe3O4(PDF#75-1609)和FeSn2(PDF25-0415)金属间化合物的特征衍射峰。进一步增加Sn元素的掺杂,SnOx特征衍射峰减弱,FeSn2金属间化合物的特征衍射峰成为主要的衍射峰,同时伴随Sn单质析出。不同焙烧温度催化剂的图2(b)表明,低温时Sn元素主要以SnOx和FeSn2的形式存在;但当焙烧温度高于600 ℃后,主要以Sn单质和FeSn2的形式存在。

表 1 不同催化剂的孔结构参数Table 1 Pore structural parameters of different catalysts

2.1.2 催化剂的XPS表征

不同Sn/Fe配比以及不同焙烧温度催化剂的XPS表征结果如图3所示。对于Sn 3d能谱,结合能487.4 eV(Sn 3d5/2)和495.9 eV(Sn 3d3/2)归 于Sn2+/Sn4+,由于Sn2+和Sn4+具有相似的结合能,难以区分[23]。因此,统一用SnOx表示。结合能485.3和493.8 eV归于金属Sn(Sn0)。对于Fe 2p能谱,710.6 eV(Fe 2p3/2)和724.1 eV(Fe 2p1/2)归于Fe3O4,结合能为716.3 eV的特征峰归于Fe(Ⅲ)-O,可能是由于催化剂上的金属颗粒FeSn2与空气中的O2发生氧化反应导致的[24-26]。结果表明,催化剂表面上的Sn、Fe物种主要以SnOx、Sn0、Fe3O4以及FeSn2金属间化合物的形式存在,与XRD的表征结果相吻合。

2.1.3 催化剂的酸、碱性质表征

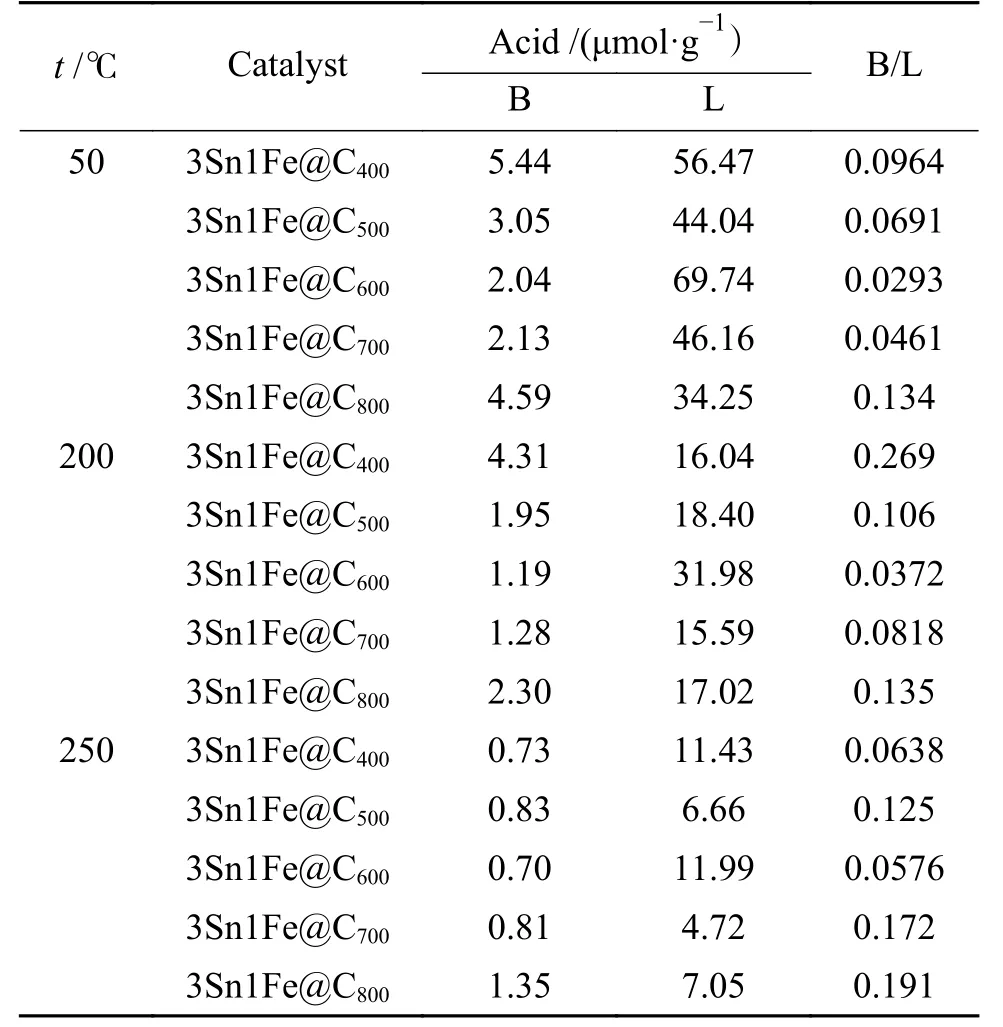

不同焙烧温度催化剂的酸性质(Py-FTIR)测试结果分别如图4和表2所示。1540 cm-1附近和1445–1450 cm-1处的特征峰分别代表吡啶吸附在B酸和L酸位点的伸缩振动峰。从图4中可以看出,所有的催化剂主要是1445–1450cm-1处的特征峰,几乎没有1540 cm-1附近的特征峰,表明催化剂表面主要存在L酸位点,只有极少量B酸位点。催化剂表面的L酸量和B酸量可通过催化剂L酸位点和B酸位点的特征衍射峰面积计算得到[27],如表2所示,由600 ℃焙烧得到的催化剂具有最多的L酸位点,这与图7(a)中的活性关系是一致的,说明L酸是影响纤维素向丙酮醇和乳酸转化的关键因素。

表 2 不同焙烧温度催化剂的B酸位和L酸位表征Table 2 Characterization results of B sites and L sites on catalysts with different annealing temperatures

不同焙烧温度催化剂的CO2-TPD表征结果如图5所示。不同的脱附峰代表不同强度的碱性位点。所有催化剂均在100–200 ℃出现一个CO2的脱附峰,表明所有催化剂样品均具有弱碱性位。相较于SnO,SnO2在350–600 ℃有两个较大的CO2的脱附峰,表明SnO2具有更强和更多的碱性位。Fe@C的表征结果表明其存在一定量的强碱性位。综合以上结果认为,催化剂中的强碱性位均由FeOx和SnO2提供。催化剂中的碱性位可以促进葡萄糖和果糖之间以及甘油醛和甘油酮之间的异构化作用,果糖是生成C3产物的前驱体,因此,碱性位的存在对C3产物的生成具有促进作用[28]。

2.2 催化剂的氢解性能

不同催化剂对纤维素转化的影响,结果如图 6所示。由图6可知,使用 3Sn1Cu@C600催化剂进行实验时,催化效果不佳,丙酮醇和乳酸的收率均在10% 以下,分别为 8.37%、9.39%。以 3Sn1Co@C600、3Sn1Ni@C600催化剂进行实验时,丙酮醇的收率明显增大,分别为 20.03%、17.45%,然而只能得到少量的乳酸(1.13%、3.06%)。3Sn1Fe@C600催化剂显示出了最佳的催化活性,不仅可得到 24.29% 的丙酮醇,乳酸的收率也高达 21.05%。因此,Fe 的引入是乳酸形成的关键,这一点在后面的催化实验中也得到了验证。基于以上的结果,选用 Sn-Fe@C 系列催化剂进行后面的实验探究。。

对不同焙烧温度以及不同 Sn/Fe 配比的 Sn-Fe@C 催化剂催化纤维素制备丙酮醇和乳酸的效果进行了考察,结果图 7 所示,纤维素的转化率随焙烧温度以及 Sn、Fe 含量的增大而增大。在图 7(a)中,发现乳酸的收率随着催化剂焙烧温度的上升而增大,从低温(400 ℃)时的 3.6% 增加至高温(800 ℃)的 18%。由催化剂的 XRD 谱图 2((b)可知,随着焙烧温度的上升,Sn 元素主要以 Sn 单质和 FeSn2的形式存在,说明 Sn0和 FeSn2的存在是促进纤维素向乳酸转化的重要因素。在2的存在是促进纤维素向乳酸转化的重要因素。在图 7(b)、中发现,丙酮醇和乳酸的收率受 Fe 含量的影响不大,主要受 Sn 含量的影响。以 1Sn1Fe@C600的影响不大,主要受 Sn催化剂进行实验,丙酮醇和乳酸的收率分别为2.8%、3.4%。提高 Sn 的含量,以3Sn1Fe@C600催化剂进行实验,丙酮醇和乳酸的收率分别增至 18.1%、10.1%。再进一步提高 Sn 的含量,丙酮醇和乳酸的收率都有所下降。1%。再进一步提高 Sn 的含量,丙酮醇和乳酸的收率都有所下降。

将研究聚焦于 3Sn1Fe@C600催化剂,探索催化剂用量及底物用量对纤维素转化的影响,结果如图 8 所示。在图 8(a) 中,随着催化剂用量的增加,纤维素的转化率由开始的 74.09% 增长至100%,同时,丙酮醇和乳酸的收率也呈现增长趋势,说明在一定范围内,增加催化剂的用量,能够有效地促进纤维素向丙酮醇和乳酸进行转化。在定量催化剂的反应中,若能够提高底物的用量,可以有效地减少反应能耗和降低生产成本,因此,有必要对底物用量的影响进行研究。在图 8(b) 中发现,纤维素的转化率随着纤维素用量的增加而显著减小,并且丙酮醇和乳酸的收率也随之减少,初步判断,定量催化剂提供的活性中心有限,不足以催化过量的纤维素进行转化。

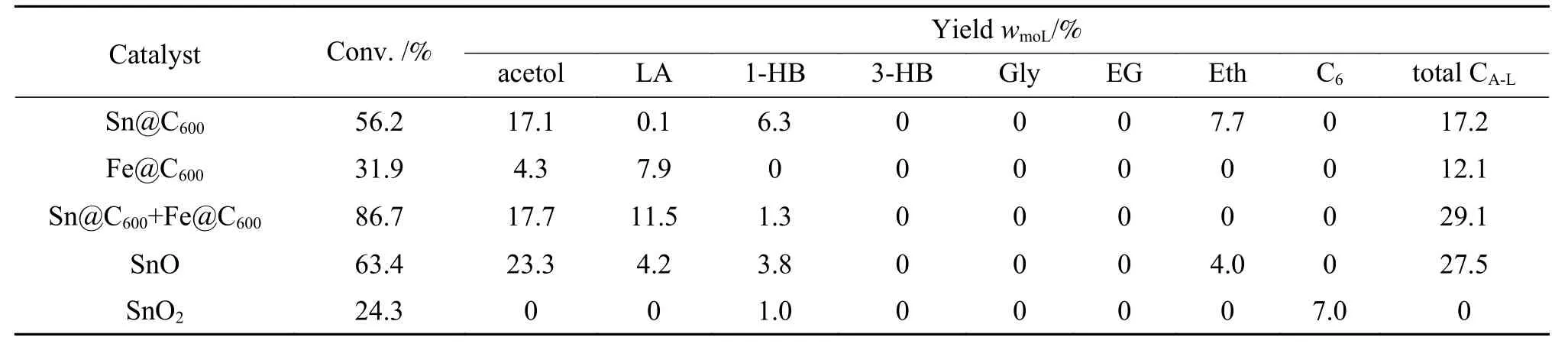

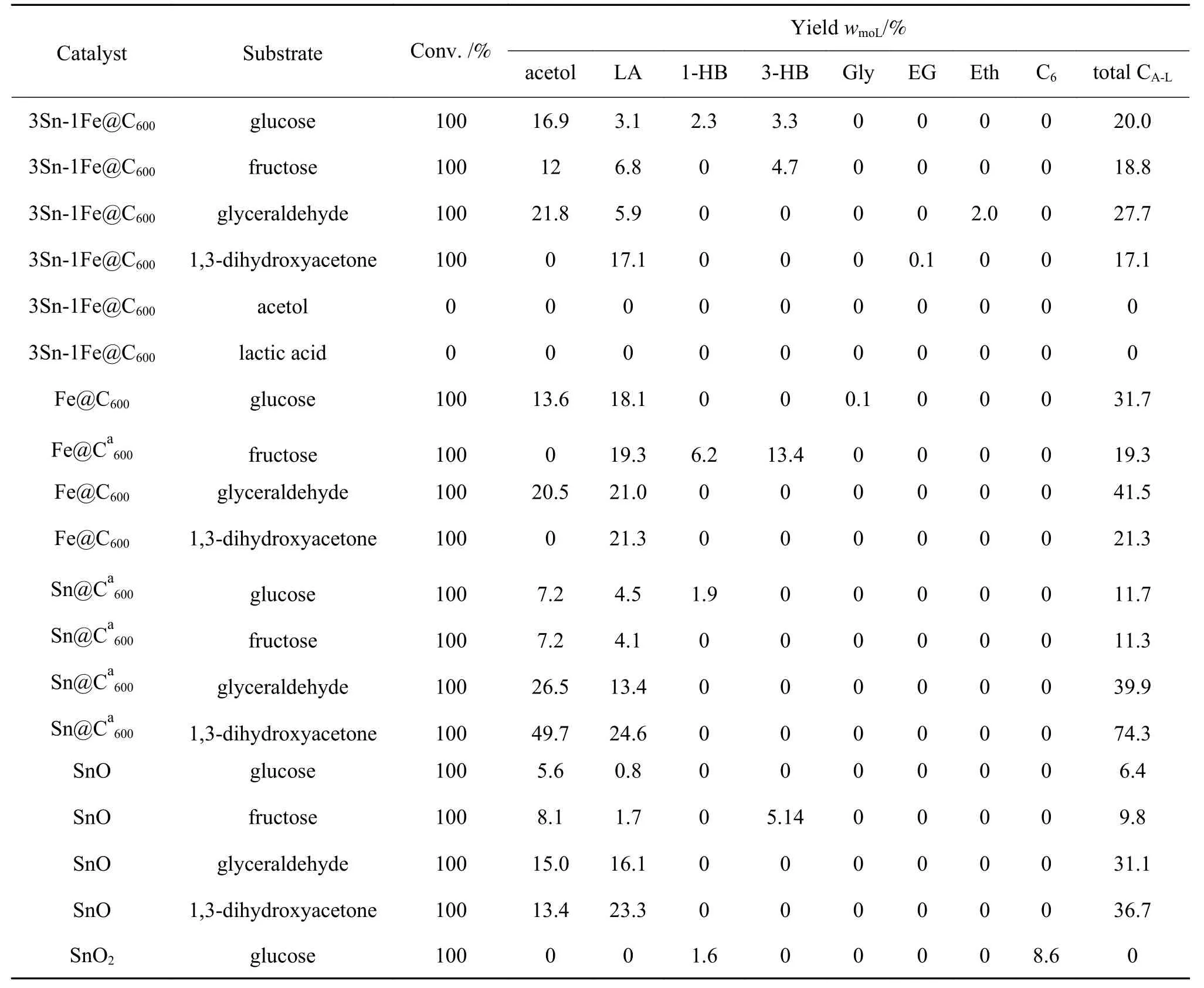

其他催化剂对纤维素转化的影响,结果列在表 3。在表 3 中发现,单独使用 Sn@C600催化剂进行实验时,可获得 17.1% 的丙酮醇,而几乎检测不到乳酸的存在,认为这是由于Fe缺失所导致的。随后同时添 加Sn@C600和Fe@C600催化剂进行实验,获得 17.7% 丙酮醇的同时,乳酸的收率为11.5%,再次说明了 Fe 的引入,是乳酸形成的重要因素。不难发现,同时添加Sn@C600和 Fe@C600催化剂的实验效果,逊色于添加 3Sn1Fe@C600催化剂的实验效果(丙酮醇和乳酸的收率分别为 24.3%、21.1%)。说明,Sn/Fe 金属间化合物的形成,可以促进纤维素向丙酮醇和乳酸的转化。添加 SnO2、SnO 进行实验,其产物分布有很大的不同。以SnO为催化剂时,丙酮醇和乳酸的收率分别为23.3%和4.2%。但以 SnO2为催化剂时,没有检测到目标产物,只检测到了 7% 的 C6产物,主要以果糖为主,说明 SnO2没有检测到目标产物,只检测到了 7% 的 C6产物,主要以果糖为主,说明 SnO2表面的强碱性位提供了葡萄糖异构化的主要活性位点。结合前面催化剂的 XPS 表征(可知,Sn 主要以 Sn0、Sn2+、Sn4+的形式存在,说明 Sn2+是促进纤维素向丙酮醇、乳酸转化的关键。Sn0、Sn2+、Sn4+的形式存在,说明 Sn2+是促进纤维素向丙酮醇、乳酸转化的关键。

表 3 其他催化剂对纤维素转化的影响Table 3 Influence of other catalysts on cellulose conversion

2.3 纤维素转化的反应路径

为了探索3Sn1Fe@C600催化纤维素转化制备丙酮醇和乳酸的机理,选用反应中可能的中间体作为原料进行实验。结果如表4,行1-6所示。以葡萄糖、果糖、甘油醛为原料时,在3Sn1Fe@C600催化作用下,均可同时获得丙酮醇和乳酸。然而,以甘油酮作为反应物,只检测到17.1%的乳酸。丙酮醇和乳酸作为反应物的反应结果表明,它们彼此之间不会互相转化,能够稳定存在。根据以上结果认为,葡萄糖和异构化产生的果糖是转化产生丙酮醇和乳酸的两个关键中间体。

催化剂3Sn1Fe@C600同时存在不同的活性位点,如SnOx、Sn0、FeOx和FeSn2金属间化合物。为了弄清楚催化剂上不同活性位点与反应路径之间的构效关系,利用Fe@C600、Sn@C600、SnO、SnO2等催化剂,催化葡萄糖、果糖、甘油醛、甘油酮和其他可能的中间体进行实验。结果如表4,行7-19所示。在Fe@C催化剂催化作用下,葡萄糖和甘油醛均可转化为丙酮醇和乳酸,其中,乳酸的收率略高于丙酮醇的收率。果糖和甘油酮只向乳酸转化。又一次验证了Fe的引入是产生乳酸的关键。结合前面讨论的催化剂CO2-TPD表征(图5),Fe@C催化剂存在一定量的强碱性位,文献报道,在碱性条件下,丙酮醛快速发生Cannizzaro反应得到乳酸,其中,丙酮醛由甘油醛脱水得到[29,30]。在反应过程中,没有检测到丙酮醛,说明甘油醛脱水反应非常迅速。SnO和Sn@C催化剂均可催化甘油醛和甘油酮向丙酮醇和乳酸转化,发现,Sn@C的催化效果优于SnO的催化效果。说明Sn0和SnOx的协同作用,更加有利于甘油醛、甘油酮向丙酮醇和乳酸进行转化。(表4,行19)结合(表3,行5),充分说明SnO2对纤维素及葡萄糖向目标产物转化是无催化活性的。

基于上述讨论的结果,推测催化剂的酸、碱性位及金属活性位点之间存在协同效应。具体作用如下:催化剂表面的强L酸位点充当酸催化作用,催化纤维素水解到葡萄糖;葡萄糖在FeOx和SnOx提供的强碱性位作用下,异构化得到果糖;未反应的葡萄糖和异构化产生的果糖在SnOx和FeSn2金属间化合物位点上发生retro-aldol反应得到C3中间产物甘油酮和甘油醛及其他的小分子酮醇;甘油酮和甘油醛在FeOx、SnOx、Sn0活性位点上,经进一步地脱水加氢、Cannzizzaro等反应可以得到乳酸和丙酮醇。结合上述分析过程,具体反应路径,如路径图9所示。

表 4 一系列不同催化剂对不同底物转化的影响Table 4 Influences of a series of different catalysts on different substrates conversion

2.4 催化剂的稳定性及表征

催化剂的重复利用性能及表征,如图10所示。在图10(a)中发现,当3Sn1Fe@C600催化剂催化转化纤维素四次之后,丙酮醇和乳酸的收率分别由原来的20.3%、17.8%下降到4.7%、5.0%,说明催化剂发生了失活。为研究催化剂失活的原因,对新鲜催化剂和使用四次后催化剂进行XPS、TEM表征,并对反应溶液进行ICP测试。由XPS(图3)表征发现,使用后催化剂中的Sn0特征峰消失,主要以SnOx的形式存在;由TEM表征发现,使用后的催化剂出现颗粒团聚现象;反应液的ICP测试结果表明,催化剂上Sn和Fe的流失可忽略不计。综上认为,Sn0活性位点的消失和颗粒团聚是导致催化剂失活的重要原因。

3 结 论

Cu、Co、Ni和Fe四种过渡金属与Sn结合用于纤维素水相转化,其中,Fe和Sn结合的催化效果最好,丙酮醇和乳酸的总收率最高。

催化剂的结构、组成受催化剂的焙烧温度和Sn/Fe原子比的影响显著。低温时,Sn元素主要以SnOx和FeSn2的形式存在;但当焙烧温度高于600 ℃后,主要以Sn0和FeSn2的形式存在。

通过对不同Sn/Fe比例及不同焙烧温度的Sn-Fe@C催化剂进行筛选发现,Sn/Fe比例和焙烧温度对产物收率存在较大的影响。随着Sn/Fe比例的增大,产物收率增大,但Sn/Fe比进一步增大(> 3)时,产物收率下降。在优化的反应条件下,发现3Sn1Fe@C600催化剂的催化效果最佳,丙酮醇和乳酸的总收率为45.4%。

一系列表征结果表明,3Sn1Fe@C600催化剂表面的L酸位和碱性位,是催化纤维素水解、葡萄糖异构化到果糖的关键。机理研究表明,在Sn0、SnOx、FeOx和FeSn2合金的协同催化下,纤维素有效地转化为丙酮醇和乳酸。