TMCP 工艺对X70 管线钢在酸性环境中织构和抗氢脆性能的影响*

2022-04-22郭克星王一岑田永强张生武王维东编译

0 前 言

根据国际能源机构(IEA) 预测, 到2030 年,全球油气资源的需求和产量将增加8%~14%, 而使用管线输送是最安全、 最经济的方式。 然而, 管道在恶劣环境下会发生失效, 而管道中H

S 气体的存在会使其力学性能恶化并导致氢脆失效。

改善管线钢的组织和织构是被广泛应用于提高钢材抗氢致开裂 (HIC) 性能的方法。 可通过调整热机械轧制 (TMCP) 工艺参数来改变钢的组织和织构, 这些参数包括冷却速度、 压下量、轧制温度和加热温度等。 通过优化TMCP 参数,特别是压下量和终轧温度, 可以提高织构的强度。 研究表明, 在400~500 ℃时, 通过降低冷却速度, 能够达到降低钢中马氏体和贝氏体偏析的目的, 从而提高钢的抗HIC 性能。

氢渗透试验用于评价钢的抗HIC 性能, 氢渗透试验允许指定微结构内部的氢陷阱类型。 根据结合能和保氢能力将氢陷阱分为可逆和不可逆陷阱。当陷阱的结合能小于60 kJ/mol 时, 认为陷阱是可逆的, 如晶界和位错; 当结合能超过60 kJ/mol 时,认为陷阱是不可逆的, 如夹杂物和析出物。 本研究采用两种TMCP 工艺参数来改变钢的组织和织构,然后对试样的织构和微观结构进行表征, 并采用充氢和氢渗透两种方法测试试样的HIC 敏感性。

我的身体太摇晃了,除了尽力躲开他我什么都做不了,在场上允许的范围里,能躲多远就多远。他冲了过来,狠狠踢向我的腹部,这一脚把我肺里的空气都逼了出来,很疼。也许是太疼了,也许是因为被踢了一脚,我感到无法呼吸,到底是什么原因说不清,只是倒在地上。

1 试验方法

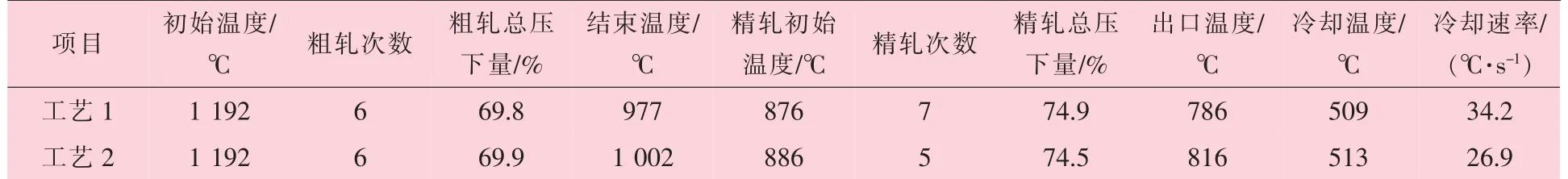

本研究所使用的X70 管线钢来自美国科罗拉多州的Evraz 公司, 化学成分见表1。 采用两种不同的TMCP 来研究不同参数对钢的抗HIC 性能的影响, TMCP 参数见表2, 轧制工艺如图1 所示。

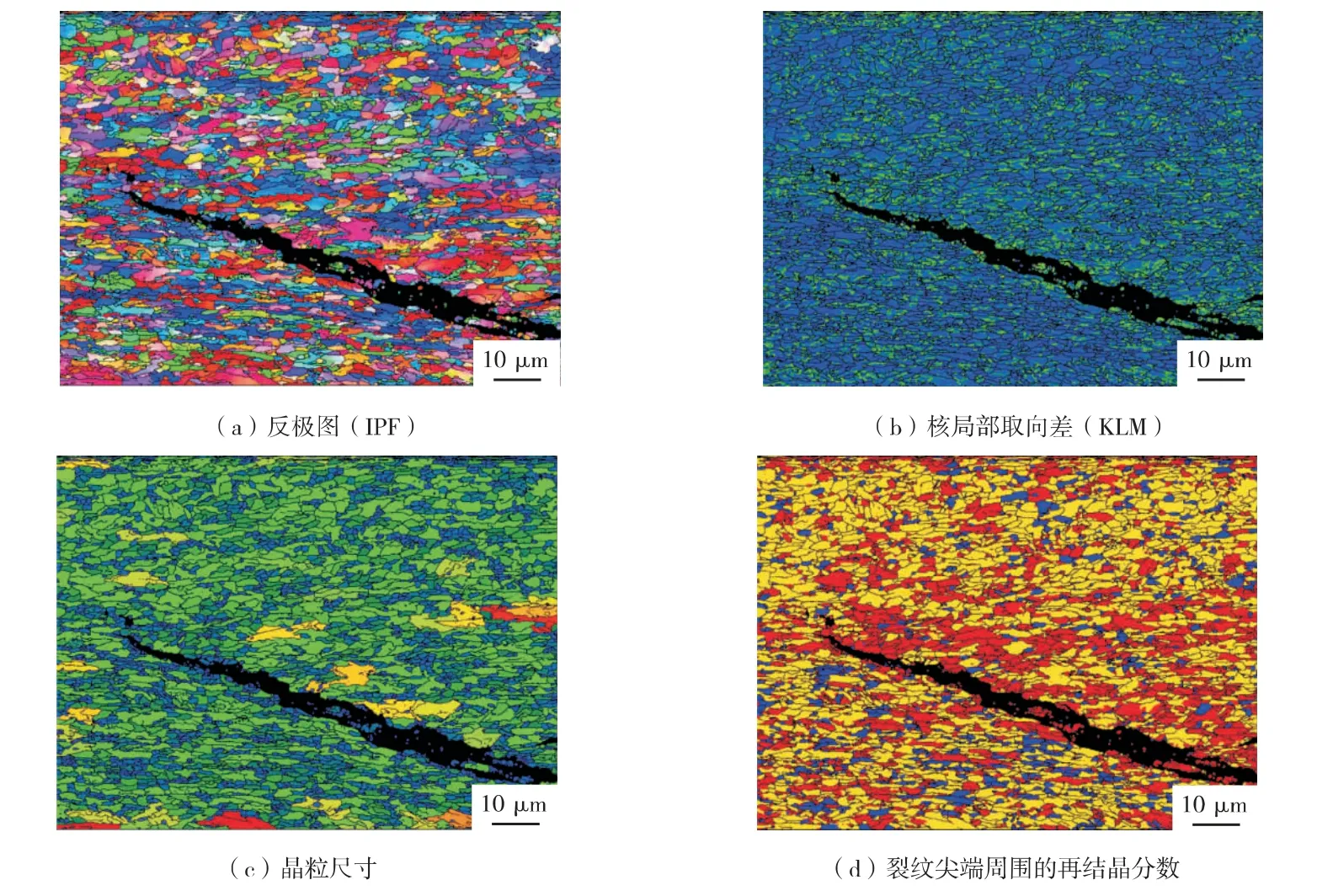

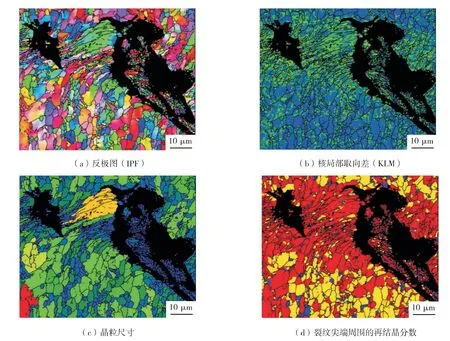

从核局部取向差 (KLM) 看, 裂纹周围的取向差角较大, KLM 角越大, 钢中位错密度越高。 位错被认为是可逆陷阱, 可以促进氢在金属中的扩散, 氢扩散加速了钢中的HIC 开裂,这也是裂纹周围出现较高KLM 角的原因。 裂纹周围的IPF 图谱显示许多不同的晶粒取向, 这表明裂纹的产生没有取向性。 图10 和图11 也表明两种试样发生了穿晶开裂, 且裂纹两侧有细小晶粒存在。

1.1 显微组织观察

试样用SiC 砂纸打磨后进行抛光, 用2%的Nital 溶液(2%硝酸和98%酒精) 腐蚀15 s, 采用SU6600 日立扫描电子显微镜 (SEM) 对中间层、 表层试样进行观察, 并采用EBSD 对试样的物相和织构进行表征。

1.2 电化学充氢试验

尽管钢的硬度与其强度成正比, 但其他几个因素也可能对硬度产生影响。 例如, 钢的组织中分布不均匀的夹杂物和析出物增加了钢的局部硬度。 在本研究中观察到, 钢板1 的表层硬度高于钢板2, 但随着向中间层移动, 钢板2 的局部硬度比钢板1 的局部硬度高。 显然, 截面中心是元素发生中心偏析的区域, 这种现象对钢的局部硬度有相当大的影响。

2.2 性别分布 2016年,上海市崇明区男性肺结核年发病率为36.94/10万,高于女性(10.72/10万,P<0.05);2017年,上海市崇明区男性肺结核年发病率为31.85/10万,高于女性(11.31/10万,P<0.05)。结果(表2)表明:两年男性肺结核涂/培阳性率与涂/培阴性率均高于女性(P<0.05)。

1.3 氢渗透试验

将充氢后的试样从充氢装置中取出并立即进行硬度测试。 按照ASTM E8/E8M 标准对2 种板材沿轧制方向进行拉伸试验。 按照ASTM E384-17标准采用MVK-H1 型Mitutoyo 硬度计测量硬度,每个试样测试5 次, 计算平均值。

现代产品和装备的制造精度不断提高,势必要求抛光、打磨和装配等连续接触式作业过程实现工具与工件间作用力的精确控制,提高机器人连续接触式作业的水平与质量。因此作为直接力控系统的核心部件,力控末端操作器也必将向高精度方向发展。

1.4 力学性能试验

氢渗透 (HP) 试验按ISO 17081 标准进行,观察试样内部陷阱的类型(可逆或不可逆)。 分别从钢板的中间层、 表层制取规格为25 mm×20 mm×2 mm 的试样, 试样表面均用SiC 砂纸打磨后抛光,试样最终厚度在1 mm 左右, 试样两侧镀20 nm 厚的钯, 以减少表面腐蚀, 提高氢氧化速率。

2 结果与讨论

2.1 金相组织分析

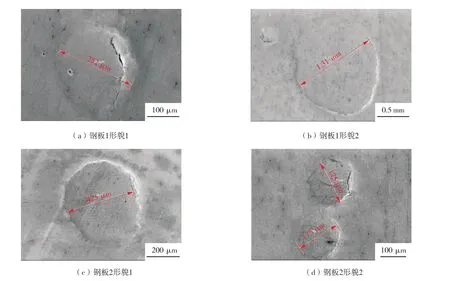

图8 所示为试样充氢后形成的不同形状和直径的氢鼓包, 氢鼓包和裂纹统计结果见表6。 由表6 可知, 钢板1 形成的氢鼓包数量低于钢板2,但在钢板2 表面形成的氢鼓包最小, 平均直径为325 μm, 仅为表面的0.24%。 这是由于氢原子形成了大量的空位, 这些空位和氢聚集在一个小的空腔中, 氢原子结合形成氢气, 稳定团簇, 由此导致氢鼓包的形成。 值得注意的是, 由于氢原子及其结合的进一步长大, 腔内压力增大。 团簇-氢结合能和氢压力使空位向团簇内扩散, 群集通过合并空缺而增长。 图9 所示为钢板2 表面氢鼓包下方形成的裂纹, 裂纹长度是试样横截面上所有裂纹长度的总和。 在计算表6 中的裂纹总长度时, 考虑了试样横截面上的其他一些裂纹。根据观察, 钢板2 的总裂纹长度 (4.16 mm) 比钢板1 的长度(6.48 mm) 短。

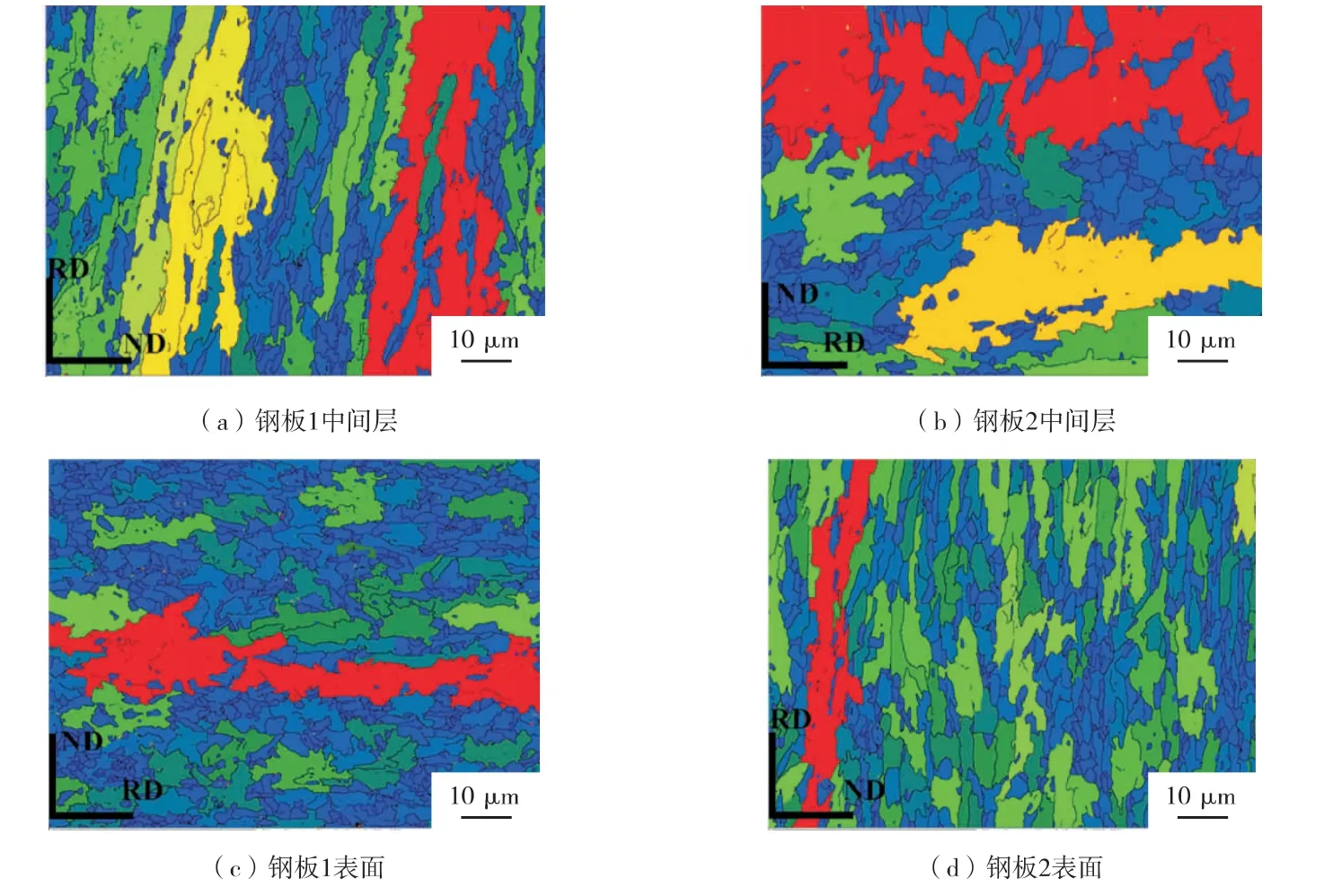

X70 管线钢中BCC 相的再结晶晶粒分数见表4。 由表4 可见, 变形晶粒最多的均在钢板1的中心层和表层。 而再结晶晶粒则相反, 钢板1的中间层、 表层再结晶晶粒的比例均低于钢板2。

晶粒尺寸对HIC 敏感性影响存在争议。 晶粒尺寸较小的钢具有较高的断裂韧性, 表现出较高的抗HIC 性能, Yazdipour 等通过X70 管线钢中晶粒尺寸对氢扩散影响的二维建模发现, 抗HIC 性能最好的是细小晶粒, 其提供了较高的晶界体积分数。 这些细小晶粒可通过提供三重节点等结构缺陷降低氢扩散速率; 另外, 细晶的体积分数越高, 晶界储存应变能越高, 并可能促进裂纹扩展。

图5 为试样的反极图(IPF) 图, 由图5 可以看出, 钢板中间层和表层都由沿不同方向分布的晶粒组成。 在这种条件下, HIC 裂纹很容易扩展, 因此无法根据这些试样的织构来测量其HIC 敏感性。中间层和表层的核平均取向差(KAM) 如图6 所示。 由图6 可以看出, 钢板1 的位错密度高于钢板2, 较高的位错密度最有可能与较高的冷却速率有关。 试样中间层和表层的再结晶分数如图7 所示,图7 中, 蓝色、 黄色和红色分别代表再结晶晶粒、亚结构和变形晶粒。

“妙在似与不似之间”,这是老观念,传承就是要像,不像就不叫传承,首先是传承,或者叫继承,才能谈得上创新。先要走入,方能走出。连老师的皮毛都没有学到,形与神都学不像,谈何创新?只有学不像老师的人,才天天说要创新,因为学不会老东西,只能讲创新。真正的学生,通常都会说,一辈子连老师的皮毛都没有学到,这不能理解为谦辞。

图4 为钢板1 和钢板2 的相图。 由图4 可以看出, 表层和中间层的相大多由BCC 结构组成。因此, 这些试样之间的比较只是晶粒尺寸等因素的影响, 而不是物相的影响。 相关研究表明, 针状铁素体组织有助于提高材料的抗HIC 性能。但与贝氏体或珠光体等其他相相比, 铁素体的强度也最低。 通过控制铁素体和珠光体比例, 以期获得最高的强韧性。

2.2 力学性能分析

试样的拉伸和硬度试验结果见表5, 由表5 可知, 钢板2 的屈服强度和抗拉强度均高于钢板1。随着晶粒尺寸的减小, 晶界长度增加, 导致金属强度增加。 由此表明, 晶粒尺寸是影响钢材强度的参数, 但试样的强度差异不显著。

从每个板材中取25 mm×20 mm×20 mm (RD×TD×ND) 试样, 打磨抛光后备用。 对试样进行电化学充氢, 试验溶液为H

SO

和NH

SCN。 将试样浸入溶液中, 施加24 h的20 mA/cm

恒直流电, 充氢完成后对裂纹进行统计分析。 对试样进行切片,观察RD-ND 表面, 并对各试样截面进行开裂分析。 为了评估不同组织和织构参数对裂纹萌生和扩展的影响, 对裂纹沿截面进行EBSD 分析。

2.3 HIC 试验分析

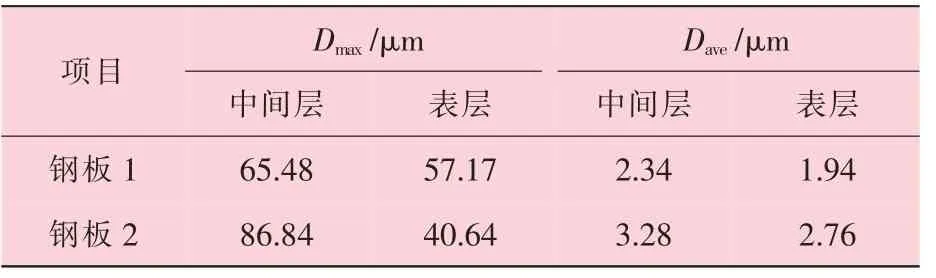

X70 管线钢试样的金相组织如图2 所示。 由图2 可知, 所有试样的金相组织由多边形和针状铁素体以及极少量珠光体(颜色较深的区域) 组成。 利用EBSD 计算试样晶粒尺寸, 试样的晶粒尺寸分布如图3 所示。 根据晶粒的等效圆直径来评价晶粒尺寸, 并将晶粒取向差大于15°的大角度晶界晶粒进行分离。 试样的晶粒尺寸统计见表3。由表3 可知, 与钢板1 相比, 钢板2 晶粒较大。

卡尔曼滤波用状态方程和递推方法进行估计,根据前一个估计值和最近一个测量数据来估计信号的当前值,其解以估计值的形式给出。卡尔曼滤波算法如下[8]。

2.4 裂纹周围的织构表征

对试样的RD-ND 截面进行了分析, 在该截面上观察到许多裂纹, 选取2 条裂纹尖端进一步分析, 裂纹周围的织构如图10 和图11 所示。 裂纹周围试样的再结晶分数见表7。 从表7 及再结晶分数可以得出, 再结晶晶粒较少形成裂纹 (小于13%), 裂纹主要形成于变形的晶粒处。

两种工艺在加热和粗轧阶段都进行了热机械轧制处理, 工艺的主要区别在于终轧道次和冷却速度。 工艺1 中采用7 道次精轧的钢板1 减薄74.9%, 工艺2 中采用5 道次精轧的钢板2 减薄74.5%, 钢板1 精轧后的冷却速率为34.2 ℃/s,钢板2 冷却速率为26.9 ℃/s。

根据优序融资理论,同时借鉴阳佳余(2012)[2]、邹宗森和冯等田 (2017)[3]的思路,本文从内源融资、外源融资 (商业信用和银行信贷)、财务状况、盈利水平4个方面构建了评价融资约束程度的综合性指标。

2.5 氢渗透试验分析

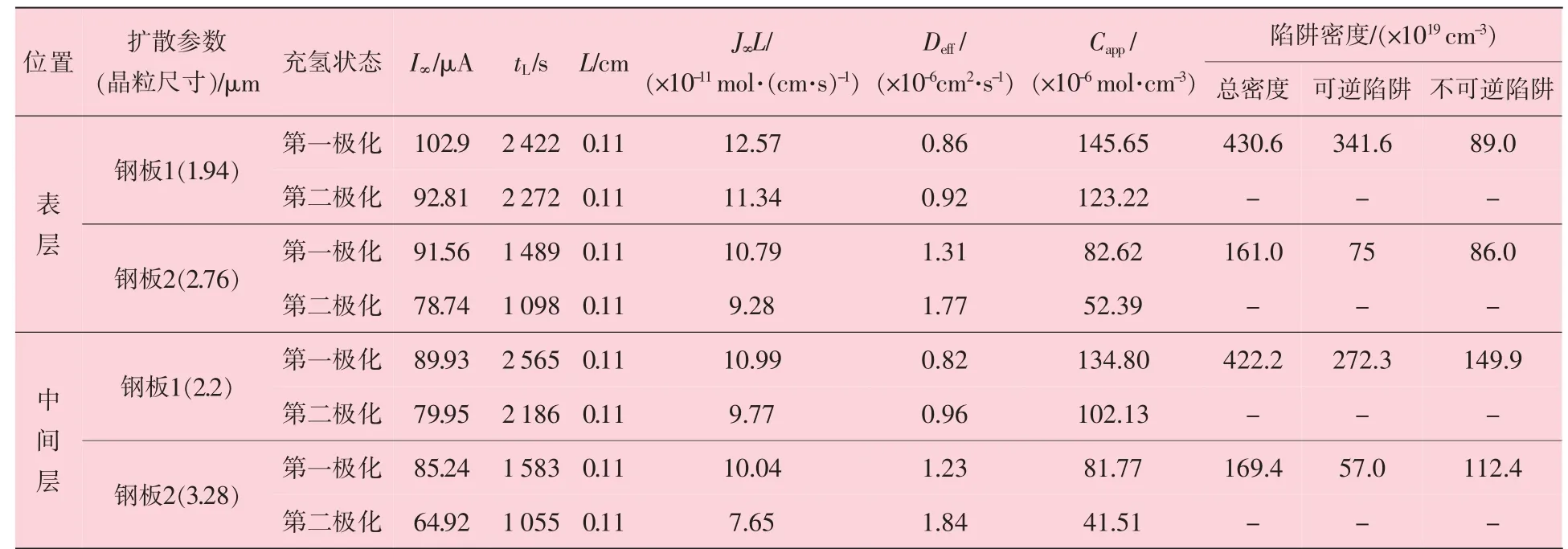

在常温常压下对表层和中间层试样进行氢渗透试验, 试验结果见表8。 由表8 可以看出, 晶粒尺寸与陷阱数量之间具有直接关系。 钢板1 表层可逆陷阱数量最高, 在所有试样中晶粒尺寸最小(1.9 μm); 钢板2 中间层可逆陷阱数量最低,其平均晶粒尺寸为3.3 μm。

通过对比第一极化和第二极化参数可知,无论是中间层还是表层, 第一极化的稳态电流和磁导率均高于第二极化。 其原因是金属内部存在不可逆陷阱, 氢原子在第一次极化后填满这些陷阱, 降低了第二次极化的氢通量。 从表8可以看出, 两种试样中间层的不可逆陷阱数量均明显高于表层, 这是由于夹杂物在板材中部偏析所致。

图12 所示为晶粒尺寸随可逆陷阱数和总陷阱数的变化规律。 由图12 (a) 可以看出, 随着晶粒尺寸的增大, 可逆陷阱数量减少。 钢板1的最上层由细小晶粒组成, 导致其组织中的可逆陷阱数量最大; 另一方面, 晶粒最大的钢板2中间层含有最小的可逆陷阱, 这表明晶粒尺寸与可逆陷阱之间呈反比关系, 晶界在钢中起到了可逆陷阱的作用。 由图12 (b) 可以看出,随着晶粒尺寸的增大, 总陷阱数量增加, 但随着晶粒尺寸的增大, 总陷阱数量明显减少, 最后, 当晶粒尺寸超过3 μm 时, 总陷阱数量再次增加。

3 结 论

(1) TMCP 工艺并没有改变钢板的物相。 两种不同TMCP 工艺参数钢板的组织均由针状铁素体、 多边形铁素体及少量珠光体组成, 且大多分布在晶界周围。 钢板中间层和表层试样的IPF 图谱表明, 试样中没有明显的织构差别, 晶粒呈随机分布。

(2) 钢板1 比钢板2 硬度高, 且钢板1 的平均晶粒尺寸较小。 试样充氢后, 硬度提高了6%~8%。 增加氢浓度会使位错周围产生氢气氛并锁定位错。 因此, 改变塑性变形所需的应力增大,导致钢板硬化。

(3) 晶粒尺寸增大使钢具备更佳抗HIC 性能。晶粒较大的钢板2 裂纹长度较低, 氢鼓包直径较小, 所有试样均在酸性环境下观察到穿晶开裂。

(4) 可逆陷阱数量较多的钢板1 抗HIC 性能较差。 KLM 角较高、 晶粒尺寸较小、 变形晶粒较多的钢板1 更容易发生HIC 断裂。 因此,较多的精轧道次和较快的冷却速率会增加钢中可逆陷阱的数量, 促使发生HIC 断裂。

转售价格维持是纵向协议的一种特定类型。在该等协议中,上游厂商控制或限制下游厂商销售商品或服务的价格(或条款和条件),而该等销售通常面对终端消费者。[注]韩伟主编:《OECD竞争政策圆桌论坛报告选译》,北京:法律出版社,2015年版,第81页。根据其所指定的价格标准,大致可分为固定转售价格、最低转售价格和最高转售价格三种形式。最高转售价格维持对竞争和消费者权益并无损害,故而本文仅对固定转售价格维持和最低转售价格维持展开分析。[注]张骏:《完善转售价格维持反垄断法规制的路径选择》,《法学》2013年第2期,第90页。

POURAZIZI R, MOHTADI-BONAB M A, DAVANI R K Z, et al. Effect of thermo-mechanical controlled process on microstructural texture and hydrogen embrittlement resistance of API 5L X70 pipeline steels in sour environments[J]. International Journal of Pressure Vessels and Piping,2021(194):104491.