三缸发动机式增程器扭转振动模糊PID主动抑制

2022-04-21白书杰魏长银李双清谭艳军李彦林

白书杰,魏长银,陈 勇,李双清,谭艳军,李彦林

(1.河北工业大学 天津市新能源汽车动力传动与安全技术重点实验室,天津300130;2.宁波吉利罗佑发动机零部件有限公司,浙江 宁波315336)

增程式电动汽车(Range Extended Electric Vehicle,REEV)具有低排放、低污染和长续航的优点,在新能源汽车发展中被视为理想的过渡车辆[1]。其与纯电动汽车(Battery Electric Vehicle,BEV)的显著区别是增加了一个为动力电池提供电能、延长续航能力的由小功率发动机与发电机耦合的增程器。

扭振不仅会降低零部件寿命,还会影响整车的NVH性能。增程器的主要动力来源为发动机,而发动机在一个工作循环中,各气缸轮流点火产生的间歇性力矩与活塞往复性运动产生的惯性力矩,使得发动机输出的力矩具有周期性波动特性,其激励传动轴系进而引起增程器产生扭转振动[2]。当达到共振频率时,扭转振动甚至会使传动轴系发生疲劳断裂,影响到动力总成的使用寿命。为了避免扭振带来的危害,不仅要在轴系设计初期避免发动机频繁工作点与固有频率重合,还需要对其进行有效的控制。

为了减小扭振带来的危害,提高汽车动力性能,国内外均对传动轴系系统扭振特性与主被动控制展开深入研究。车辆中减小扭振可通过被动控制[3-5]、半主动控制[6-7]和主动控制实现。

针对传统内燃机扭振的主动控制,一般以内燃机为执行器,采用控制内燃机输出扭矩或扭矩补偿两种方法[8]。为了提高控制系统对于不同道路的稳定性,Lu 等基于发动机的最大频率响应幅值,设计闭环模型预测控制(MPC)系统并进行实验验证[9];Guo等[10]提出柴油机可变形轴扭振与速度控制系统耦合模型,通过PID控制器降低转速波动,解决降低输出扭矩波动问题;通过同时考虑速度控制系统和提前喷射角的曲轴扭振,Ni 等发现PID 速度控制和提前喷射角对燃烧性能和施加在轴上的扭矩影响很大[11]。

对于混合动力汽车,大多以发电机为控制对象,设计主动控制。Zhang等[12]设计带有估计器的LGQ控制器,有效抑制了突然加速所引起的振动;文献[13]提出MPC 主动减振控制器,并在Simulink 中进行瞬态和稳态有效性验证;针对模型复杂与在线求解时长、很难实时控制问题,Constantin 等使用MPC与基于Lyapunov 函数和三惯量分段仿射Horizon-1 预测模型相结合的方法研究动力总成扭振主动控制[14];张贝贝等[15]以发电机扭矩为控制变量,提出适合混合动力挖掘机扭振的PID主动控制,并根据实际工况进行仿真验证;为了提高PID 控制器的鲁棒性,刘辉等建立模糊PID 控制器抑制纯电动汽车在冲击工况下传动轴系的扭振[16]。

三缸发动机本身曲轴结构会导致曲轴1阶往复惯性力矩、2 阶往复惯性力矩和离心惯性力矩不平衡,造成发动机的振动和辐射噪声大[17]。本文提出一种模糊PID 控制算法,利用发电机输出扭矩主动抑制扭转振动。以电机的扭矩为控制变量,以均平方加速度为控制目标,应用PID 和模糊PID 控制器分别对轴系的转速及扭转角加速度进行主动控制,进行仿真计算。提出以均平方角加速度为扭转振动的评价指标,对比3种主动控制方式的控制效果。

1 增程器轴系建模与精度验证

1.1 建立增程器轴系仿真模型

增程器系统通常包括减振器、发动机、双质量飞轮、发电机以及电控系统等。为了研究方便,将轴系传动系统简化为当量系统模型,建立如图1所示8自由度振动模型。参数设置均依据某公司某款增程器设计参数设定。

图1 增程器轴系简化图

其中,J1~J2为扭振减振器转动惯量;J3~J5分别为三缸发动机各曲拐的等效转动惯量;J6~J7为双质量飞轮的转动惯量;J8为电机转子的转动惯量;k1~k7分别为各个轴段的扭转刚度;cr1~cr7分别为各个轴段的内部阻尼系数;T3~T5、T8分别为对发动机以及电机主动施加的外部激励。

强迫振动是轴系传动系统受到外界的持续激励产生的振动,增程器的强迫振动模型中受到的外部激励包括发动机气缸压力产生的作用力矩和发电机力矩[18]。如图2 所示为公司提供的三缸四冲程发动机气缸压力随曲轴转角变化的缸压数据曲线。

图2 气缸压力数据

根据动量矩定理,建立如下强迫振动模型的微分方程:

将上式改写为如下矩阵形式:

式中:{θ}为各自由度的扭转角位移矢量;[T]为对发动机和发电机施加的外部激励;[J]为转动惯量矩阵;[C]为阻尼矩阵;[K]为扭转刚度矩阵。

1.2 仿真模型试验验证

调试仿真模型与试验台架,以转速波动为观测目标[19],对比分析仿真结果与试验数据,验证仿真模型的有效性。试验台架原理如图3 所示。以1 600 r/min、2 500 r/min 为对比对象,截取稳定后试验数据,如图4、图5所示:

图3 试验台架原理图

图4 1 600 r/min时仿真数据与试验数据对比

图5 2 500 r/min时仿真数据与试验数据对比

(1)在转速为1 600 r/min 时,仿真最大振幅为96,试验最大振为幅84,误差为14.3%;

(2)在转速为2 500 r/min 时,仿真最大振幅为82,试验最大振幅为86,误差为4.7%;

(3)两种转速工况下试验与仿真结果的振幅相差较小,频率相近。

综上,对比试验数据与仿真数据可知,文中建立的模型与实际试验中的增程器模型转速波动结果误差较小,吻合度较高,可以满足研究精度需求。

2 扭转振动主动抑制

增程式电动汽车工作模式一般包括3 种:纯电动模式、增程模式、制动能量回收模式[20]。增程器在纯电动模式和制动能量回收模式中处于停机状态;在增程模式时,为了提高燃油经济性,此时发动机一般在高效率点工作,即发动机大多以恒转速运行。

本文控制策略的目标为降低扭转振动的角加速度波动以及转速波动。控制结构框图如图6所示。

图6 扭转振动主动抑制结构框图

为了控制传动轴系输出转速在需求转速附近波动,采用PID控制器,控制器以误差e为输入,动态载荷T2为输出。为了进一步提高控制效果,应用角加速度模糊PID 控制器。模糊PID 控制器以角位移θ为输入,动态载荷T1为输出。将动态载荷T1、T2求和并取负,将控制信号传递给电机生成反向动态载荷,抵消不平衡力矩。

2.1 PID控制器设计

PID控制器以系统控制目标值与输出反馈值误差e(t)为输入,经过比例环节、积分环节、微分环节计算控制量,作用于控制对象,使输出达到最优,达到预期控制效果[21]。PID控制系统的数学公式为:

传递函数为:

其中:U( )t为控制器输出;e(t)为控制器输入;Kp、Ki、Kd分别为比例因子、积分因子、微分因子;Ti为积分时间常数;Td为微分时间常数。

PID控制器参数整定对控制效果具有决定性作用[22]。参数整定顺序为先P后I最后D,Kpr是当阶跃信号为等幅震荡时的比例增益Kp,δk=1/Kpr;Tk是等幅震荡时的周期。对转速PID控制器参数整定,如图7所示,Kpr=4.5,Tr=0.02,代入表1 所示经验公式,计算得Kp=27,Ki=270,Kd=0.002 4。由于Ki过大导致未达到预期控制效果,根据模型需求对Ki做进一步调整。

表1 临界比例度法经验公式

图7 等幅曲线

8自由度增程器轴系模型复杂,PID控制参数无法保持最优解。增程器传动轴系是非线性系统,为了简化控制器设计,提高控制器的鲁棒性,在角加速度PID控制器中应用模糊控制。

2.2 模糊PID控制器设计

模糊控制器是一种模拟人类控制特征的语言控制器[23]。模糊PID 是在典型PID 基础上应用模糊控制实时调校参数,以达到更优的控制效果,提高控制系统的鲁棒性[24]。文中模糊控制器以角速度及角加速度的变化率为输入,控制器结构如图8 所示。比例Kp、积分Ki、微分Kd计算公式为:

图8 角加速度模糊PID控制器

其中:Kp、Ki、Kd分别为PID 控制器参数的实际值;Kp0、Ki0、Kd0分别为参数的初始值;ΔKp、ΔKi、ΔKd分别为经过模糊推理各参数所得实时整定的增量。

通过角度传感器测得发电机输出扭转角位移,将角位移二次微分计算得到角加速度。由于计算得到角加速度可能不在模糊变量的论域内,数据需要经过归一化、模糊化处理,公式如下:

其 中:为角加速度为 模糊控制器的输入;分别为角加速度波动的最大值、最小值;a与论域有关,若文中论域设置为[-6,6],则a=6。

不同的隶属函数对控制器的性能有很大影响,隶属函数选择三角形,如图9所示,公式如下[25]:

图9 E、EC、P、I、D隶属函数图

其中:a、b、c为确定参数,决定隶属函数的形状;x为输入变量。

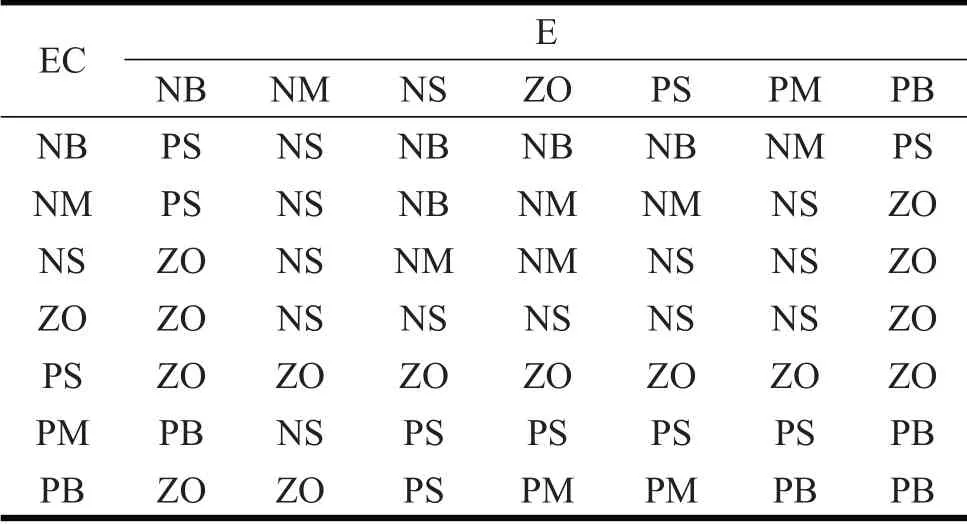

设计合适的模糊控制规则是进行模糊控制的关键步骤,根据设计PID控制器参数的专家经验,制定相应的模糊规则,如表2~表4所示。

表2 P模糊规则表

表3 I模糊规则表

表4 D模糊规则表

3 仿真结果分析

为验证基于本文所提策略的扭振抑制效果,选取增程器启动、停机与恒转速工况,进行仿真计算。

3.1 稳态工况仿真结果

在稳态工况下,仿真时间为10 s,步长为0.001 s,2 000 r/min 时的仿真结果如图10 至图13 所示。其中,S-PID 表示只使用转速PID 控制器;S-A-PID表示使用转速PID 控制器和角加速度PID 控制器;A-Fuzzy-PID 表示使用转速PID 控制器和角加速度模糊PID控制器。

图10 2 000 r/min时转速波动

如图10 所示,S-PID 转速波动范围为68。S-APID转速波动范围为40,相比S-PID减小28,抑制率为41.2 %。A-Fuzzy-PID 转速波动范围为34,相比S-PID 减小34,抑制率为50.0%;相比S-A-PID 减小6,抑制率为15.0%。

如图11 所示,S-PID 角加速度波动范围为2 902。S-A-PID 角加速度波动范围为2 716,相比S-PID 减小186,抑制率为6.5%。A-Fuzzy-PID 角加速度波动范围为2 086,相比S-PID减小816,抑制率为28.1%;相比S-A-PID减小630,抑制率为23.2%。

图11 2 000 r/min时角加速度波动

如图12 所示,对采用3 种控制器的增程器传动轴系转速波动信号进行频域分析。A-Fuzzy-PID 对应的不同频率谐波均大幅度衰减。

图12 转速波动FFT分析

由角加速度的波动曲线无法直观评价扭转振动,平方角加速度[26]可以更加直观对比角加速度波动,图13所示是增程器轴系在2 000 r/min时的平方角加速度曲线图。

图13 2 000 r/min时平方角加速度

文中提出采用均平方角加速度(σ)作为轴系扭转振动的评价指标,表达式为:

表5 中对比了3 种控制方法对轴系抑制效果。除转速波动和角加速度的波动以外,平方角加速度和均平方角加速度表明使用A-Fuzzy-PID可以有效抑制角加速度波动。

表5 2 000 r/min时扭转振动主动抑制对比

图14 至图16 所示分别为S-PID、A-S-PID、AFuzzy-PID 在不同转速下平方角加速度。随着转速增加,角加速度波动越来越剧烈。

图14 S-PID平方角加速度波动

图15 A-S-PID平方角加速度波动

图16 A-Fuzzy-PID平方角加速度波动

结果表明,A-S-PID 在轴系处于中低转速状态时有一定的抑制效果,在高转速时与A-Fuzzy-PID有明显的差距。A-S-PID 在低转速时的均平方角加速度最小,但在高转速时最大。A-Fuzzy-PID对不同转速下的角加速度均有抑制作用,随着转速的增大,A-Fuzzy-PID抑制效果有所降低。A-Fuzzy-PID在高转速时对应的平方角加速度的峰值略高于S-PID,均平方角加速度低于S-PID。

3.2 瞬态工况仿真结果

在瞬态工况下,仿真时间为20 s,步长为0.001 s。在0~10 秒输入信号,使轴系匀加速转动直至转速达到3 000 r/min;第5秒时轴系转动的角加速度方向改变,开始匀减速直到第20 秒转速为0。仿真结果如图17至图18所示。

图17 瞬态工况角加速度

图18 瞬态工况平方角加速度

图19 瞬态工况平方角加速度

结果表明,在瞬态工况下,在加速过程和减速过程中,A-Fuzzy-PID 对应的抑制转速波动的效果最好,转速波动较小。S-PID对应的转速波动最大,AS-PID次之。

整个过程中S-PID对应的角加速度均有较大波动,随着转速的提高,A-S-PID 和A-Fuzzy-PID 对应的角加速度波动逐渐增大。当速度增加到3 000 r/min 时,角加速度波动范围最大,平方角加速度达到峰值。在高转速时,A-S-PID 对应的平方角加速度高于S-PID,A-Fuzzy-PID对应的平方角加速度在三者中最低。

根据式(8),瞬态工况下的均平方角加速度计算公式如下:

基于S-PID、A-S-PID 和A-Fuzzy-PID 计算结果分别为1.43×107、5.98×107和4.62×106。因此,瞬态工况下A-Fuzzy-PID具有较好的扭振抑制效果。

4 结语

本文针对增程器传动扭振主动抑制展开研究,建立8 自由度强迫振动轴系模型,并通过试验验证仿真模型有效性。应用模糊PID控制器主动抑制扭转振动,分别在稳态工况和瞬态工况下仿真对比3种控制器对增程器扭转振动抑制效果,并提出扭转振动的评价指标即均平方角加速度。得出结论如下:

(1)在不同转速下抑制效果有差异,随转速增加,角加速度波动越剧烈。其中,A-Fuzzy-PID 抑制效果最佳,A-S-PID 只在转速较低情况下有一定抑制作用。

(2)以转速2 000 r/min 为例,相比S-PID,A-SPID 对于转速波动抑制率达41.2%,使均平方角加速度减小6.5%;相比S-PID,A-Fuzzy-PID 对于转速波动抑制率达50.0 %,使均平方角加速度减小28.1%;相比A-S-PID,A-Fuzzy-PID对于转速波动抑制率达15.0%,使均平方角加速度减小23.2%。

(3)在稳态工况和瞬态工况下,A-Fuzzy-PID均有较好的抑制效果,可提高转速的均匀性。