四轮制动拖拉机制动系统设计方法的讨论

2022-04-21董文华慕海锋鞠超

董文华,慕海锋,翟 营,鞠超

(拖拉机动力系统国家重点实验室,洛阳拖拉机研究所有限公司,河南洛阳 471003)

0 引言

制动性能是拖拉机使用性能体系中的一个重要安全指标,制动性能不但影响拖拉机动力性能的发挥还直接关系到驾驶员和车辆的安全[1]。国内现有拖拉机产品中,行车制动多采用后轮制动,随着2021年欧五排放在欧洲全面实施,欧五排放的切换使中国拖拉机企业与欧洲先进拖拉机企业站在了同一起跑线上,这为中国拖拉机产品进入欧洲市场提供了机会。但是,欧盟法规规定车速在30~40 km/h的拖拉机,行车制动结构需采用四轮制动,制动减速度a≥5 m/s2,目前国内拖拉机大都采用后轮制动,且国内对四轮制动拖拉机制动系统研究较少,未见四轮制动拖拉机前、后轴附着力分配相关研究,但是,四轮制动拖拉机前、后轴附着力分配对于四轮制动拖拉机制动系统设计意义重大。为此,笔者对四轮制动拖拉机前、后轴附着力分配的相关理论计算和应用实例进行简单的讨论,并对四轮制动拖拉机制动系统设计和使用注意事项进行探讨。

1 拖拉机前后轴附着力分配研究

1.1 前后轴附着力分配意义

四轮制动拖拉机制动力受制动器制动力与地面附着力的共同影响,对于四轮制动拖拉机而言,当制动器制动力小于地面附着力时,拖拉机制动力大小等于制动器制动力的值,此时通过增加制动踏板操纵力和增加制动器摩擦片个数,可以显著提升拖拉机制动力。但当制动器制动力足够大时,制动器制动力大于地面附着力时,四轮制动拖拉机制动力主要取决于前、后轴地面附着力分配。

根据前、后轴地面附着力分配情况不同,四轮制动拖拉机制动过程存在三种制动工况,工况一:前轮抱死时后轮滚动,然后四轮全部抱死滑动;该工况属于稳定工况,但制动过程中拖拉机失去转向能力,地面附着条件利用不充分。工况二:后轮抱死时前轮滚动,然后四轮全部抱死滑动;该工况后轴可能出现侧滑,属于不稳定工况,地面附着利用率低。工况三:前、后轴同时抱死拖滑;可以避免后轴侧滑,附着条件利用较好,是理想工况[2]。前、后轴制动器制动力的分配与地面前、后附着力匹配应用情况,直接影响制动时前、后轴的抱死顺序,从而影响拖拉机制动时的方向稳定性和附着条件利用程度,是四轮制动拖拉机制动系统设计必须认真分析的问题。

1.2 四轮制动拖拉机前、后轴附着力分配理论计算

拖拉机直线行驶制动时,由于惯性力作用,拖拉机的前、后轴地面附着力会在拖拉机运动过程发生转移,如果制动器前、后轴制动力保持不变,转移的载荷会影响拖拉机制动时前、后轴抱死顺序。为便于研究拖拉机直线行驶前、后轴附着力分配规律,需要对拖拉机制动状态进行受力分析。选取一台四轮制动拖拉机为研究对象,假设同轴左右车轮载荷相同,拖拉机在水平路面上制动时的受力情况简化为图1所示,忽略空气阻力、拖拉机的滚动阻力偶矩以及旋转质量减速时产生的惯性力偶矩的作用,忽略拖拉机制动时边滚边滑的复合过程。对四轮制动拖拉机简化模型受力分析可得,将拖拉机双侧轮简化为单个轮,拖拉机质心为O点,对拖拉机整体进行受力分析:

图1 制动时拖拉机受力分析示意图

拖拉机前轮接地点取矩计算:

拖拉机后轮接地点取矩计算:

将式(1~5)结合,消去后整理得地面前、后附着力关系,得:

将式(1~6)结合,得:

由式(6)可见,只要给出拖拉机质心位置、拖拉机重量与路面附着系数,就能得出前、后轴地面附着力分配情况,确定四轮同时制动时前、后制动器制动力的大小。若设计的拖拉机质心偏后侧时,后轮附着增加,设计时要考虑增大后轴制动器的制动力;质心偏前侧时,前轮附着增加,设计时要考虑增大前轴制动器的制动力。

由式(1)和(2)可知,拖拉机运动时,前、后轴附着力是一个动态变化过程,拖拉机加速行驶时,加速度增加,前轴附着力增加,后轴附着力减小,需要提高前轴制动器制动力,降低后轴制动器制动力。拖拉机减速行驶时,减速度增加,前轴附着力减小,后轴附着增加,需要提高后轴制动器制动力,降低前轴制动器制动力。因此,对于四轮制动的拖拉机制动器设计需要注意前、后轴地面附着力变化过程,需要动态调整前、后轴制动器制动力分配,不断适应前、后轴地面附着力变化,该过程是个极其复杂的变化适应过程。

1.3 四轮制动拖拉机滑移率选择

拖拉机运动时,拖拉机轮胎包含滚动和滑动两种运动状态,仔细观察拖拉机制动过程轮胎运动状态变化,发现整个制动过程轮胎有三种运动状态:制动器发挥作用之前,轮胎与地面之间纯滚动,地面制动印痕与轮胎花纹基本一致;制动器刚开始起作用,轮胎既有滚动状态又有滑动状态,随着制动力的增加,滚动比例越来越小,地面制动印痕花纹宽度明显粗于轮胎实际胎面花纹;制动器完全抱死车轮,轮胎只有滑动状态,车轮被制动器抱死拖滑。为了对制动这三个过程进行定量研究,引入滑移率S的概念,滑移率是指滑动速度占整个速度的比例。

通过大量的试验研究发现,在道路材料、路面的状况、轮胎结构、胎面花纹、轮胎材料及拖拉机速度一致的情况下,滑移率为15%~20%时,附着系数最大[2],利于发挥拖拉机的最大制动能力。对于四轮制动拖拉机研究发现,滑移率保证15%~20%范围时,拖拉机制动力比车轮抱死时制动力增加5%~25%,并且此时可以使拖拉机获得一个较高的侧向制动力系数,拖拉机在该状态下直线行驶的稳定性较高。要保证滑移率在15%~20%之间,前、后制动器的制动力应略小于前、后轴地面附着力值。对于目前传统的拖拉机制动系统,无法精准控制制动器的制动力使拖拉机滑移率保证在15%~20%的范围内,因此,对于高速(大于40 km/h)拖拉机的发展,需要采用制动防抱死装置满足最优滑移率要求,从而使四轮制动拖拉机实现最优制动状态,保证拖拉机行驶安全。

1.4 四轮制动拖拉机附着系数

由式(4)和(5)可知,提高地面附着系数是提高拖拉机前、后轴制动力的一个重要途径。通过大量的试验研究发现,地面附着系数主要受地面的材质及地面状态、轮胎表面结构和拖拉机行驶速度影响,拖拉机在干燥的沥青路面行驶时,地面附着系数一般为0.75左右,而拖拉机在湿润的沥青路面行驶时,地面附着系数仅在在0.45~0.6之间;拖拉机在干燥的土路面行驶时,地面附着系数一般在0.65左右,而拖拉机在湿润的土路面行驶时,地面附着系数仅在0.4~0.5之间;拖拉机在冰雪路面的地面附着系数仅为0.1左右。由此可见,拖拉机在冰雪或湿润的路面行驶时,地面附着系数较低,为了保证行驶安全,尽量保证一个较低的安全行驶速度。

此外,无胎面花纹的轮胎附着系数远远小于有胎面花纹的轮胎附着系数,且随着胎面花纹的不断磨损,胎面花纹高度不断降低,地面附着系数显著下降。增加轮胎与地面的接触面积,可以显著提升地面附着系数,因此,轮胎在磨损到一定程度需要及时更换轮胎,并根据拖拉机作业需求,采用低气压、宽断面的轮胎满足高附着系数的作业要求。

1.5 某款四轮制动拖拉机应用实例

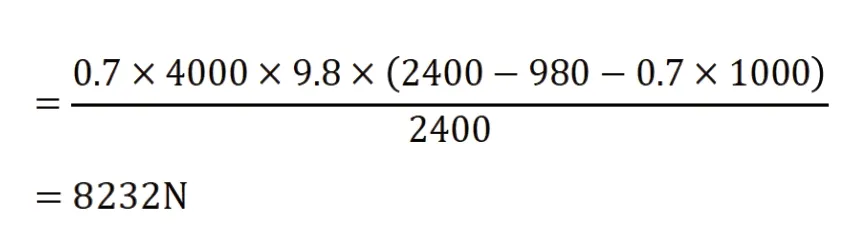

以某公司四轮制动拖拉机产品为例,已知拖拉机采用后轮轮边制动,分动箱采用湿式离合器结构,使用质量为M=4 000 kg,后轮动力半径Rd2=780,前轮动力半径Rd1=580,轮胎附着系数φ=0.7,拖拉机组质心高度h=1 000,拖拉机轴距L=2 400,拖拉机组质心纵坐标a=980。

地面对前轴产生的附着力Ff:

地面对后轴产生的附着力Fr:

由计算可知,a>5 m/s2,该机型四轮制动加速度可以满足欧盟法规要求,且地面对前轴附着力远远大于后轴附着力,设计制动器时,考虑前轴制动器制动力要大于后轴制动器制动力。由于该机型采用后轮轮边制动,分动箱采用湿式离合器结构,经过计算,原机型的制动力大小能够满足四轮制动拖拉机的设计需求,鉴于该结构特点,考虑制动时自动结合前、后轴,使后轴制动器制动力根据前、后轴地面附着力需求传递到前轴,这样可以保证随着前、后轴附着力的动态变化,后轴制动器制动力最优的分配到前、后轴上,保证四轮同时抱死。因此,改进设计时,通过在制动踏板位置安装角度传感器,保证踩下制动踏板后分动箱湿式离合器自动结合,自动实现四轮制动。

2 四轮制动拖拉机制动系统设计和使用注意事项

目前国产拖拉机多采用后轮制动,考虑在原拖拉机结构的基础上实现四轮制动,通常有两种改进方案。方案一:更换带有制动器的前桥,采用不同制动器同时对前、后轴制动,该制动方式前、后轴制动器相互独立,互不影响,该结构前、后制动器比值为一固定值,因此需要精确计算前、后轴地面附着分配情况,然后对前、后制动器进行制动力分配。该方案前桥新增了制动器,需要对制动泵的容量重新校核,新增的流量分配器需要按照地面前、后附着力确定前、后制动器的制动压力,由于拖拉机运动状态的不断变化,前、后轴地面附着力动态变化,前、后制动器一般采用定比例设计,比较难以达到理想的制动状态。方案二:采用湿式离合器控制分动箱,踩下制动踏板时,分动箱自动结合,前、后轴刚性连接,后轴制动器制动力可以通过分动箱传递到前轴,前、后轴制动力的分配可以根据前、后地面附着变化最优的分配到前、后轴上,保证前、后轴同时抱死。上述两种方案均可在现有后轮制动结构的基础上实现四轮制动,考虑到成本因素,对于分动箱为湿式离合器控制的拖拉机,采用制动时通过控制分动箱结合实现四轮制动,成本较低;对于分动箱非湿式离合器控制的拖拉机,可以考虑制动前桥的方式实现四轮制动,但该方案前、后轴制动器制动力大小一般为一个固定比例,不利于实现前、后轴同时抱死。

设计四轮制动拖拉机制动系统时,考虑到制动系统操纵舒适性,双制动踏板操纵力不应大于600 N,踏板操纵力方向一般应与水平方向成30°左右夹角为宜,踏板操纵行程不宜超过250 mm,考虑到为后期改进设计留有余地,一般操纵行程在60~100 mm之间选择,考虑到操纵舒适性,双制动踏板操纵力不应大于400 N。当踏板操纵力和操纵行程不能满足设计要求时,一般考虑在制动系统增加助力器降低制动系统踏板操纵力,或增加制动器摩擦片数量降低离合器压盘压紧力。但制动踏板操纵力也不应过小,过小的制动踏板操纵力使驾驶员失去踏板操纵感觉而难以控制制动操纵力[1]。拖拉机制动力应随着制动踏板的操纵力增加平稳增加,放松制动踏板时,拖拉机制动力应迅速消失,不存在自刹现象。左右侧制动力不一致会影响拖拉机制动时的方向稳定性,左右制动器制动压力要一致,因此,设计时尽量保证左右制动管路形状相似,制动压力损耗一致,使左右制动器制动间隙相等,且设计可靠的制动间隙调整装置,确保每次踩下制动踏板左右制动器制动力大小和踏板行程相等。考虑到制动系统可靠性,拖拉机在长坡道行驶制动时,制动器需要长时间工作,制动器压盘应具有良好的吸热和散热能力,制动器摩擦片摩擦材料应具有良好的抗热衰退性和恢复性,保证长时间的制动后,制动系统可以保证一个稳定的制动效能。

用户在使用四轮制动拖拉机时,拖拉机长时间停放或制动器检修后,再次使用前要检查管路是否泄漏,并进行排气操作。对于行车制动器兼顾驻车制动功能的拖拉机,驻车制动结构必须有一套机械锁死结构,保证长时间驻车的制动稳定性,每次行车制动器调整之后都必须调整驻车制动操纵杆件,保证驻车制动的可靠性。

3 结语

作者根据多年积累的工作经验,针对四轮制动拖拉机制动系统设计,详细推导了前、后轴附着力计算公式,介绍了前、后轴附着力转移规律,给出了具体四轮制动拖拉机前、后轴附着力计算实例;从现有拖拉机改进四轮制动系统出发,给设计者提供了两种思路,并对四轮制动拖拉机制动系统维修及用户日常使用等给出相关建议,为设计者和维修人员提供参考。