某锡铁矿尾矿脱铍回收工艺研究①

2022-04-21黄雷鸣吴艳妮魏祥松丁晓姜姬云波王贤伟

黄雷鸣 吴艳妮 魏祥松 丁晓姜 姬云波 王贤伟

1 中化地质矿山总局地质研究院,北京 100101 2 万城商务东升庙有限责任公司,内蒙古 巴彦淖尔 015100

铍(Be)是比重最小的两性碱土金属元素,其比重与镁(Mg)相似,刚度与钨(W)相近,性质与铝(Al)接近,具有高熔点、耐腐蚀等优点,近年来受到国内外专家学者的广泛关注和研究,也正是铍的这些优异性能使得其在航空航天、核工业、冶金、设备制造等领域有着广泛应用,是一种极其重要的国家战略资源[1-9]。但铍及其化合物有毒,且毒性极强,一般而言,可溶性铍的毒性较难溶性铍大,一旦进入人体,会在肺、淋巴结、骨骼、肾脏和肝脏等组织器官中进行累积堆存,长期处于这种环境中可能会引发或诱发一系列疾病,如肺炎甚至致癌,更重要的是,铍从人体组织中排泄出去的速度极其缓慢[10-12]。

某锡铁尾矿中含有较低品位的含铍矿物,因长年受到雨水冲淋和周围环境作用影响,使得尾矿中的铍元素得到溶解而进入水体。经检测分析,尾矿库及沉砂池中的铍含量已接近标准允许值0.002mg/L[13],综合考虑铍元素及其化合物的毒性特征以及其对周围环境和人民生命财产安全的严重威胁,对该尾矿库中的铍元素进行综合回收或无害化处理是极其必要的。

经初步分析,该尾矿中的含铍矿物BeO 品位仅为0.090%,且铍主要以类质同象的形式取代了铝而存在于多种矿物(如石榴石、符山石等)晶格中[14],分布较为广泛,且粒度较细,也正因如此,利用重选、磁选和浮选等传统选矿工艺难以实现含铍矿物的富集[12]。为降低铍对周围环境及人民生命财产安全的危害,考虑采用焙烧浸出的方式来实现尾矿中铍元素的回收或脱除。

1 试验部分

1.1 试验原料

试验原料为某锡铁矿尾矿,其主要化学成分分析结果见表1,X 射线衍射分析(XRD)图谱如图1 所示。结果显示该尾矿以云母(羟铁云母和黑云母等)、斜绿泥石、钙铁榴石和铁锰钠闪石为主要物相,且含有少量的方解石、萤石和石英等矿物。此外,从XRD 图谱中未发现有含铍的主要矿物存在,这一结果再次证明该尾矿中的铍主要以类质同象的形式赋存于多种矿物中。

图1 某锡铁矿尾矿XRD 图谱 Fig.1 XRD spectrum of a tin-iron tailings

表1 某锡铁尾矿化学成分分析(%) Table 1 Chemical composition analysis of a tin-iron tailings

1.2 试剂及仪器设备

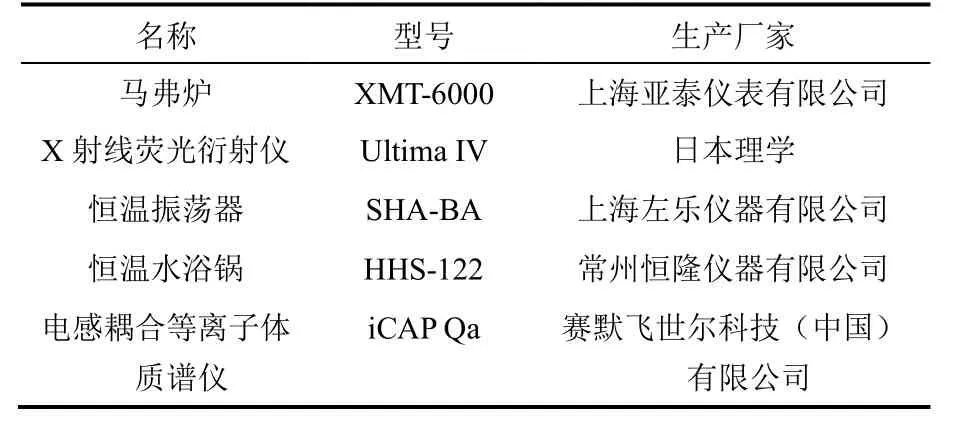

本试验过程中所使用的试剂主要有硫酸(H2SO4)、氨水(NH3·H2O)、无水氯化钙(CaCl2)和碳酸钙(CaCO3)等,均为分析纯,实验用水为去离子水,所使用的实验设备如表2 所示。

表2 实验所用设备 Table 2 Experimental equipments

1.3 试验方法

高温焙烧:粒度1mm 以下的锡铁矿尾矿经马弗炉高温焙烧后,所获得的焙烧样用于浸出试验。

硫酸酸浸:在锥形瓶中加入焙烧样、硫酸和去离子水,然后将锥形瓶置于已达设定温度的恒温振荡器中振荡,实验完成后,将浸出液过滤,洗涤,烘干,称重。

2 试验结果与讨论

2.1 直接浸出试验

考虑到不同酸性强度的浸出液对尾矿中铍金属浸出行为的影响,本实验采取质量浓度不同的硫酸作为浸出剂,综合考虑试验成本和高浓度硫酸对试验操作存在的风险,本研究采取质量浓度为10%、20%、30%和40%的硫酸进行以下试验。此外,在浸出过程中,温度和转速对铍元素的浸出均有不同程度的影响,高温可以加剧铍金属的浸出速率,较高转速可以使得浸出剂与矿物接触更充分,进而提高铍的浸出速率,本研究选用温度90℃、转速170rpm 的恒温振荡器作为试验浸出设备。

准确称取1mm 以下粒级尾矿20.0g,不同质量浓度(10%、20%、30%和40%)的硫酸作为浸出剂,液固比4∶1,混合均匀后,置于恒温振荡器(90℃,170rpm)中振荡6h,结果如图2。

图2 不同质量浓度的硫酸对Be 浸出率的影响 Fig.2 Effect of different concentration of sulfuric acid on Beryllium leaching rate

图2 试验结果表明,增加硫酸浓度对尾矿中Be 元素的浸出行为具有一定的促进作用,利用不同质量浓度的硫酸对尾矿进行直接浸出,铍的浸出率均较低,最高可达51.10%,效果不甚理想。

2.2 焙烧-浸出试验

2.2.1 焙烧温度试验

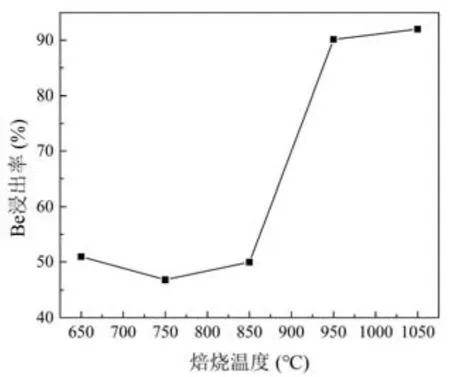

焙烧温度一直是焙烧过程所必须考察的一个重要因素,这是因为高温焙烧可以破坏矿物结构,使得铍在后续的浸出过程中更易溶出,从而缩短浸出时间,提高浸出效率。本研究基于实验室现有试验基础设施条件并参考相关文献[15],选取650℃、750℃、850℃、950℃和1050℃进行以下试验研究工作。

准确称取1mm 以下粒级尾矿100.0g,分别置于650℃、750℃、850℃、950℃和1050℃的马弗炉中焙烧3h,焙烧完成后冷却至室温,称重。然后分别准确称取不同焙烧温度下的焙烧样品20.0g,质量浓度为30%的硫酸作为浸出剂,液固比4∶1,混合均匀后,置于恒温振荡器(90℃,170rpm)中振荡6h,试验结果见图3。

图3 焙烧温度对Be 浸出行为的影响 Fig.3 Effect of roasting temperature on Beryllium leaching behavior

图3 结果表明,焙烧温度对铍的浸出有很大的影响,升高温度有利于尾矿中铍的溶出,这可能是因为在高温条件下,含铍矿物的部分晶格遭到破坏,进而促进了铍元素的浸出。当焙烧温度为950℃时,铍的浸出率高达90%以上,继续升高焙烧温度,铍浸出率无较大变化,综合考虑,选取焙烧温度950℃用于以下试验研究。

2.2.2 焙烧助剂试验

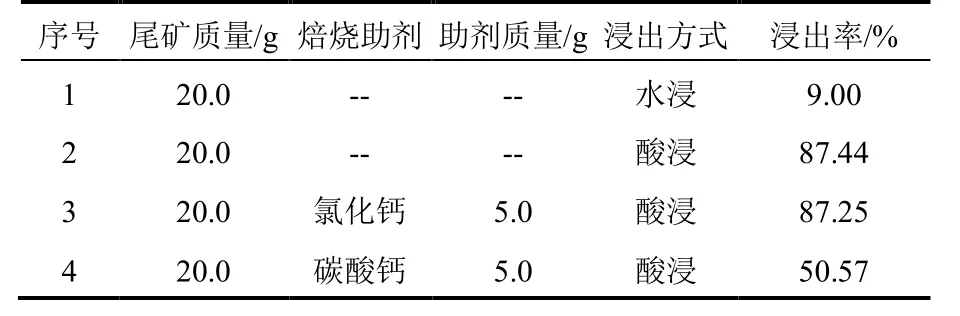

考虑在焙烧工艺中能耗较高,加入助剂可能会起到降低尾矿焙烧温度的效果,遂进行了焙烧助剂试验。

分别准确称取尾矿各20.0g,然后分别向尾矿中加入助剂(CaCl2和CaCO3)或不加入助剂,混合均匀后,置于950℃马弗炉中高温焙烧3h,随后对焙烧渣进行浸出试验,浸出条件与焙烧温度试验相同,试验结果见表3。

表3 焙烧助剂对铍浸出率的影响 Table 3 Effect of roasting cosolvent on Beryllium leaching rate

试验结果表明,在不加入任何助剂的条件下,尾矿直接进行高温焙烧,所得焙烧渣在不同浸出剂中铍的浸出效果有明显差异,酸浸较水浸更易于铍的浸出。此外,在浸出方式为酸浸的条件下,加入助剂焙烧与未加助剂焙烧相比,加入助剂焙烧的尾矿经酸浸后不仅没有促进铍的溶出,反而降低了铍的浸出率,这一结果表明,向该尾矿中加入助剂不利于铍的溶出,综合考虑,在后续试验该尾矿的焙烧过程中,不加入任何助剂。

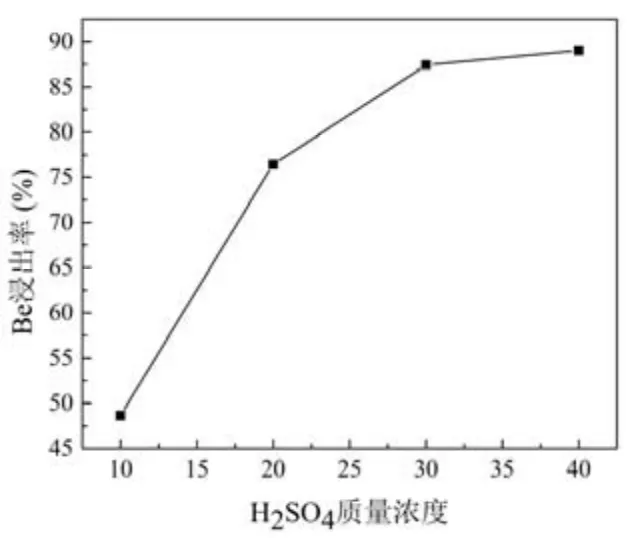

2.2.3 硫酸浓度试验

考虑不同质量浓度的硫酸可能对焙烧样中铍的浸出行为会有不同的影响,于是进行了硫酸质量浓度试验。分别准确称取焙烧样20.0g,采用不同质量浓度的硫酸(10%、20%、30%和40%)作为浸出剂,液固比4∶1,置于90℃恒温振荡器中振荡6h,振荡频率170rpm,试验结果如图4。

图4 焙烧后不同硫酸浓度对铍浸出行为的影响 Fig.4 Effect of different sulfuric acid concentration on Beryllium leaching behavior after roasting

图4 结果显示,硫酸浓度对焙烧渣中铍的浸出行为影响显著,增加硫酸浓度,焙烧渣中铍的浸出率也随之增加。此外,不难发现,经高温焙烧后所获得的样品的铍浸出率显著高于尾矿直接浸出的浸出率,这一结果表明,尾矿经高温焙烧后,尾矿中部分含铍矿物晶格遭到破坏,进而促进了铍的溶出,当硫酸质量浓度为30%时,铍的浸出率可高达85%以上,继续增加硫酸浓度,铍的浸出率虽有增加,但增加幅度较小。综合考虑试验成本与操作风险,选择质量浓度30%的硫酸用于以下试验研究。

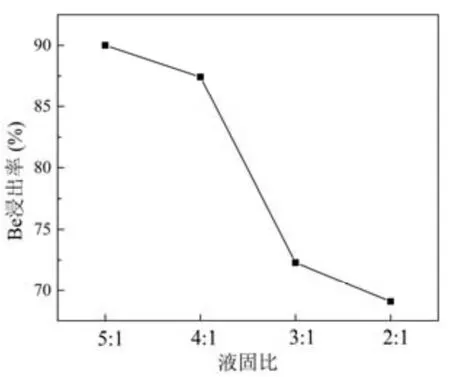

2.2.4 液固比试验

为进一步优化试验条件,探索铍元素的最佳浸出条件,液固比这一重要因素不容忽视,选择合适的液固比对浸出液中铍的回收至关重要。液固比过大,虽铍浸出率可能会有所提高,但浸出液中的铍离子浓度会有所降低,对后续浸出液中铍的回收不利,综合考虑,本研究选取液固比5∶1、4∶1、3∶1 和2∶1 进行试验研究。

准确称取3 份焙烧样各20.0g,并向焙烧样中加入质量浓度30%的硫酸,配成液固比分别为5∶1、4∶1、3∶1 和2∶1 的浸出溶液,混合均匀后,置于90℃恒温振荡器中振荡6h,振荡频率170rpm,试验结果见图5。

图5 液固比对Be 浸出行为的影响 Fig.5 Effect of liquid-to-solid ratio on Beryllium leaching behavior

图5 为不同液固比对焙烧渣中铍元素的浸出行为影响试验研究,结果表明,液固比越大,铍的浸出效果越好,这是因为液固比越大,相同浓度的硫酸质量越大,对铍的浸出效果越好。从图中不难看出,当液固比为4∶1 时,硫酸对焙烧渣中铍元素有很好的浸出效果,继续升高液固比,铍的浸出率虽有一定程度地提高,但因焙烧渣中BeO 品位低,浸出剂体积大,浸出液中的铍离子浓度必有所下降,不利于后续铍的回收。综合考虑,选择液固比4∶1 用于以下试验研究。

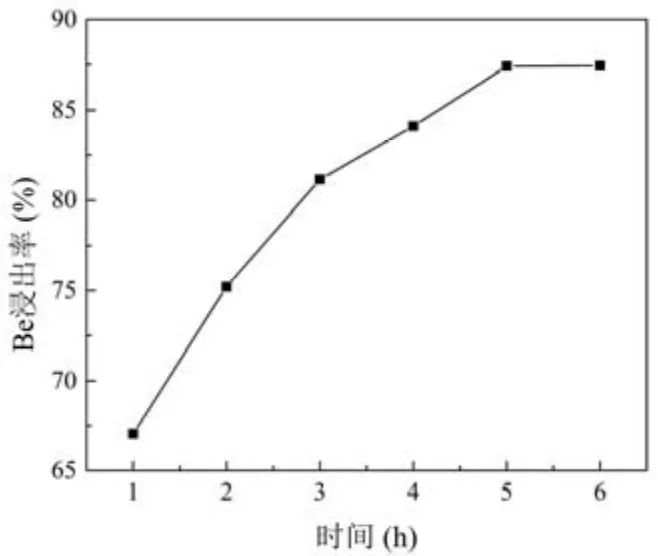

2.2.5 浸出时间试验

为进一步揭示铍元素的浸出行为,进行了浸出时间对铍浸出行为的影响试验,试验结果如图6 所示。

图6 浸出时间对Be 浸出行为的影响 Fig.6 Effect of leaching time on Beryllium leaching behavior

结果表明,浸出时间对焙烧渣中铍的浸出行为影响很大,延长浸出时间,焙烧渣中的铍元素的浸出率也在不断增加,当浸出时间为5h 时,铍的浸出趋于稳定,铍的浸出率可达87.56%,继续延长浸出时间,铍的浸出率无较大变化。

2.2.6 焙烧时间试验

考虑到高温焙烧所需的能耗较高,焙烧时间越长能耗越高,成本也就越高,为探究铍的最佳浸出条件,寻求最优解,焙烧时间这一重要条件不容忽视,遂对其进行焙烧时间条件试验,以寻求最佳的焙烧时间。

准确称取50.0g 尾矿3 份,并分别置于950℃的马弗炉中分别焙烧1h、2h 和3h,所得焙烧样品用于浸出试验,试验结果如表4 所示。

表4 焙烧时间对Be 浸出行为的影响 Table 4 Effect of roasting time on Beryllium leaching behavior

试验结果表明,焙烧时间和浸出时间均对铍的浸出有很大的影响,浸出时间相同时,延长焙烧时间,浸出渣中BeO 的品位下降,铍的浸出率显著提高;当焙烧时间相同、浸出时间不同时,铍浸出率略有差异,焙烧2h,浸出6h 优于5h 浸出效果,而焙烧3h 时,浸出6h 与5h 浸出效果则无较大差异,且当焙烧时间为2h、浸出时间为6h时,铍的浸出率可高达86.56%,仅比焙烧3h 试验结果略低1%左右,综合考虑经济成本,选取焙烧时间2h、浸出时间6h 为最佳浸出试验条件。

2.3 铍的沉淀试验

考虑到铍的毒性及其危害性,进行了铍浸出液中铍的初步探索沉淀试验。该初步探索试验以铍浸出率较低的焙烧2h、浸出5h 试验浸出液为主要研究对象,氨水为沉淀剂。之所以选取低浓度铍浸出液作为研究对象,其目的在于探究氨水作为沉淀剂对低浓度铍离子的回收是否有效。本实验通过少量多次向该浸出液中加入氨水,边加入边搅拌,调节溶液pH 值至8~9[16],过滤沉淀,洗涤,烘干,称重,沉淀用于测定BeO 品位。试验结果表明,利用氨水作为沉淀剂,当溶液的pH值位于8~9时,可获得沉淀的BeO品位0.200%、沉淀率98.72%的试验指标,这一结果再次证明即使在低浓度的铍离子浸出液中,氨水对铍离子同样有较好的沉淀回收效果。

3 结论

(1)该尾矿经高温焙烧-硫酸酸浸铍的浸出指标优于直接酸浸。

(2)该尾矿经高温焙烧后,含铍矿物的晶格遭到破坏,进而促进了铍的溶出。

(3)该尾矿直接在950℃条件下高温焙烧2h,用质量浓度30%的硫酸作浸出剂,液固比4∶1,浸出时间6h,铍的浸出率可达86.56%,试验效果较好。

(4)向焙烧2h、浸出5h 的含铍浸出液中加入氨水,并调节溶液的pH 值8~9 时,可获得沉淀的BeO 品位0.200%、沉淀率98.72%的试验指标。