基于C51单片机的LED驱动电源设计研究

2022-04-21袁孟陈彦霖梁青云

袁孟,陈彦霖,梁青云

(广东文理职业学院,广东湛江,524400)

0 引言

现阶段,我国绝大部分地区的用电方式为照明用电,而LED是高效能的照明设备产品,长期以来其设计与开发工作都是行业关注的重点我国专家学者在研究LED的过程中认为,LED驱动电源结构优化设计将对延长LED照明灯寿命和优化其结构性能起着关键性作用,因此,突破LED驱动电源设计瓶颈将会使LED照明产业迎来全新的发展机遇。在此条件下,本文对基于C51单片机的LED驱动电源的设计进行研究和分析,具备重要的理论意义和现实价值。

1 LED驱动分析

在LED半导体的制作过程中,LED驱动方式主要包括串联连接和并联连接两大类,其中串联连接能够使每一个LED产品具备相同的功能,保证实际流过的电流相同,从而确保LED灯管的亮度较为均匀,但是它的缺点是:①所需要的电压较高,需要升压芯片;②如果一只LED断路,会不影响其他LED的正常工作;③如果一只LED短路,如果是恒压驱动,则余下的LED分配到的电压会变大,进而可能导致LED损坏;如果使用恒流驱动,则不会影响整个LED电路的正常工作。并联连接方式能够使LED灯管的实际电压值较低,但同样它的缺点是:①由于每只LED 的正向压降不一样,导致每只LED 的亮度不同,除非进行单独调节。②如果一只LED短路,则整个电路会短路,其余LED都不能正常工作。③如果一只LED断路,如果使用恒流驱动,则分配到余下的LED的电流会变大,进而可能导致LED损坏;如果是恒压驱动,则不会影响整个LED电路的正常工作。总而言之,不论采用串联连接方式还是并联连接方式,在驱动电流处于正常值的状态下,任意LED灯管自身出现故障都将使其子电路处于断路状态,但并不影响其它LED正常点亮。当驱动器损害导致LED中的大电流冲击烧毁产品时,LED内部结构之间的引线处于开路状态,此时的驱动器处于损坏结构,不管何种联系方式,均不能让LED灯管正常点亮。总而言之,在使用LED灯管的过程中,应优先选用串联结构方式,由于LED灯管工作的特性有所不同,LED驱动器可分为交流驱动器和直流驱动器两大类别,表1即为LED驱动器分类示意表。

表1 LED驱动器分类示意表

2 LED驱动电源设计

2.1 整体方案设计

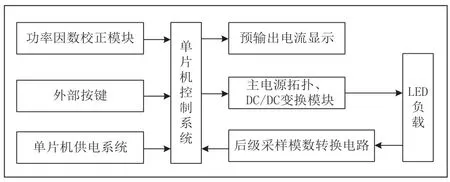

本文将以C51系列的单片机作为其控制中心,对该单片机LED驱动电源结构进行设计优化,图1即为系统整体方案设计图。

图1 系统整体方案设计图

2.2 控制电路设计

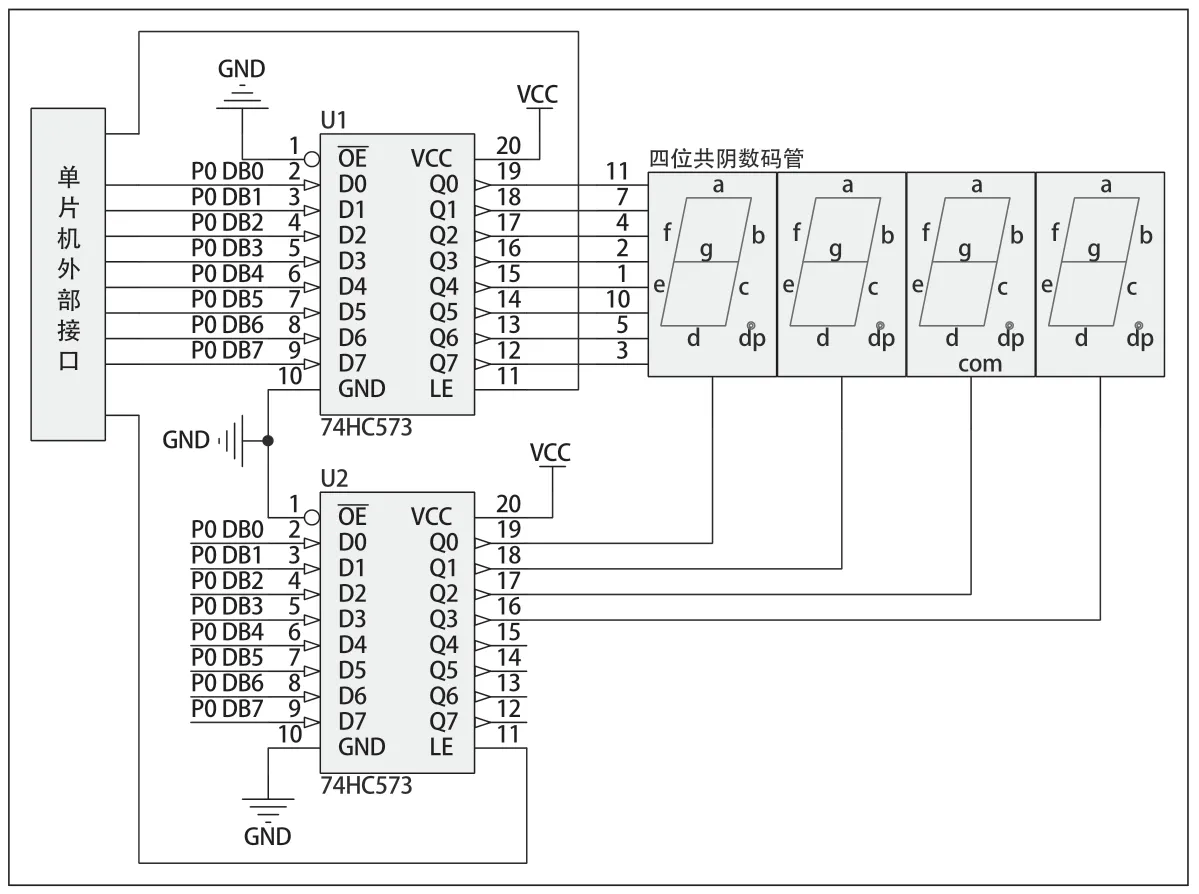

基于C51单片机的LED驱动电源控制电路设计主要包括整流滤波模块设计、数模转换采样电路设计和功率因素校正模块设计三大部分内容。通过以上内容控制电路需要实现以下五种功能:(1)控制正能量传递,无偏磁现象;(2)隔离输入和输出;(3)稳定输出电压;(4)过载保护功能;(5)启动时,限制脉冲宽度使其缓慢上升。其中,整流滤波模块结构设计依托二极管理论知识,滤波模块结构设计能够用于LED驱动电源结构中的滤波整流,其四位数码管显示电路如图2所示,4×4矩阵键盘电路如图3所示。

图2 四位数码管显示电路图

图3 4×4矩阵键盘电路图

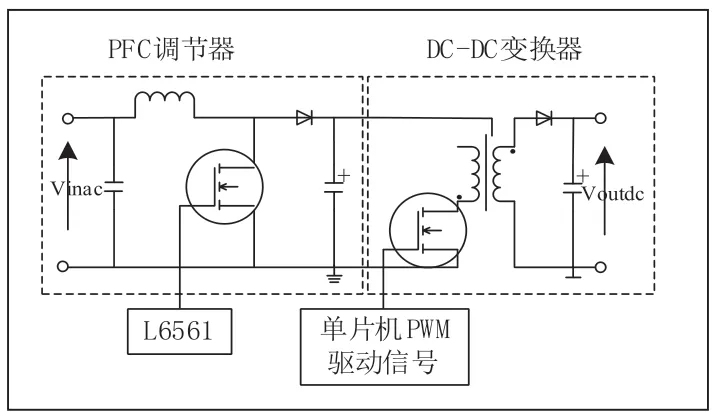

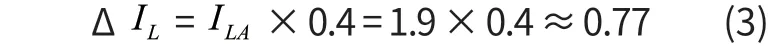

就功率因素校正模块设计而言,该模块主要是校正C51单片机的LED驱动电源设计中的功率因素,防止整个电源结构系统受到谐波干扰,设计时采用电流型控制器的功率因素校正芯片,其设计原理如图4所示,数模转换采样电路结构设计图如图4所示。

图4 设计原理图

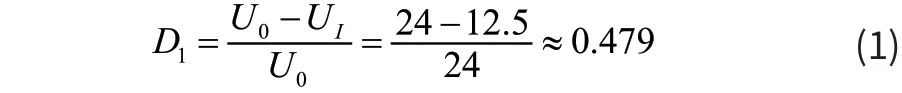

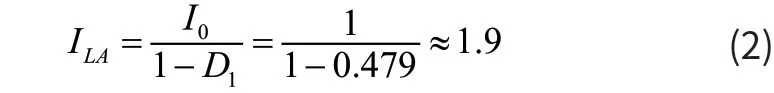

对于PWM占空比D1的计算,输入电压为12.5V,输出电压为24V。因此,可根据方程式(1)计算驱动功率的占空比D1:

为了得到电感器的平均电流ILA,令输出的电流为1A,

根据方程式(4)计算电感器的平均电流为(单位为A):

当设计电路在CCM模式下运行变流器时,感应线圈中的电流变化不得大于感应线圈平均流量的百分之五十。设计应计算感应线圈中百分之四十的最大电流变化(单位:a):

因此,可计算出电感器的峰值电流(单位为A):

由已知 XL6006 的开关频率fs是180 kHz,则由方程式(3)计算转换器的电感值(单位为μH):

根据以上的电感的计算后分析得出的结果,本文中电路使用的是47μH,5A的电感器。

开关型功率变换器的电路形状直接取决于工作状态。通常,它根据实际使用需要和不同的性能决定应采用何种形式。这种形式的差异也直接导致需要引入不同的上游变压器。

图5 数模转换采样电路结构设计图

(1)如果比较输出,则使用全桥>推挽式>半桥式>正向式>反激式;(2)如果我们比较开关的数量,全桥是最多的;(3)以E133变压器为例,在工作频率为50kHz、温升为500° C的条件下,全波到全波、桥式到全波、桥到桥的效率分别为0.99062、0.99205、0.9933336。

鉴于以上特点和设计要求,半桥变换器应用最为广泛,电路结构简单,开关元件少,使用功率范围广,因此最终采用半桥变换器作为主变换器。

2.3 软件设计

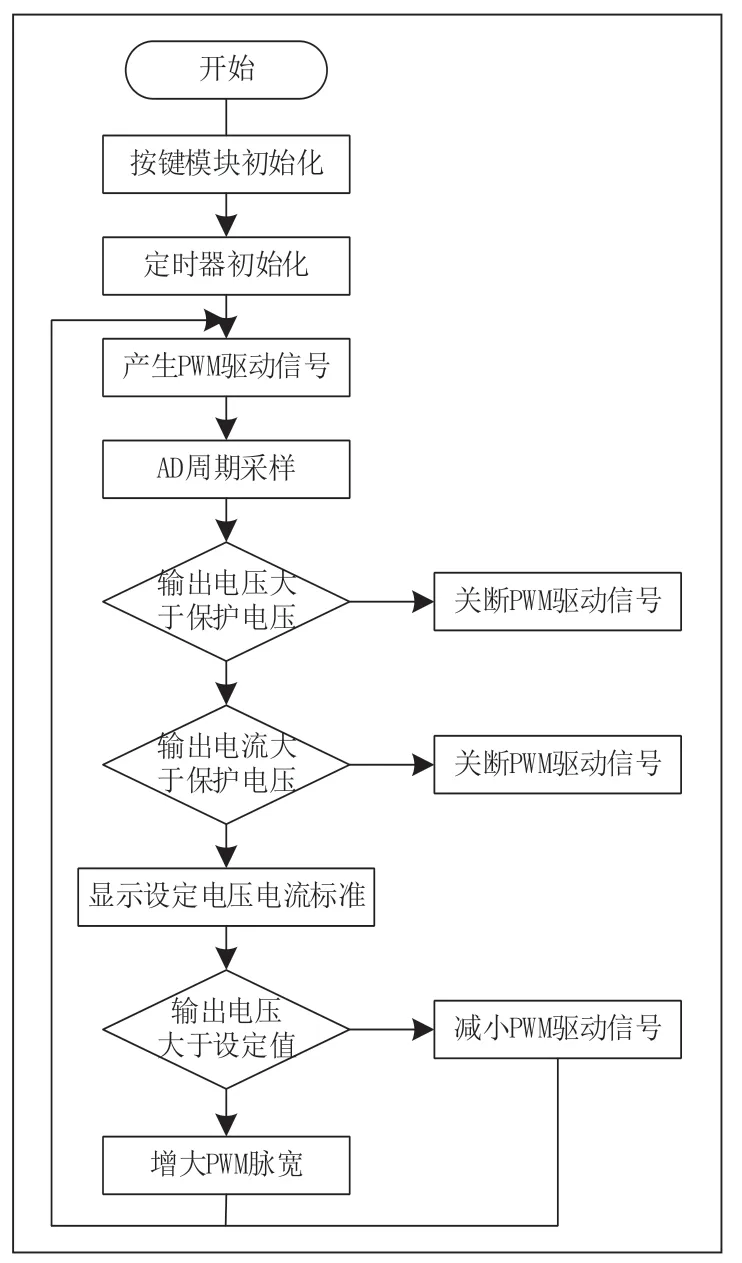

基于C51单片机的LED驱动电源的软件设计,主要包括LED驱动电源软件部分相关程序的编写,本文利用C语言在编译平台上进行程序编写,进一步通过编译后写入单片机结构中,实现LED驱动电源在C51单片机上的软件优化过程,图6即为该LED驱动电源软件设计流程示意图。由图可知,开始时首先对定时器等的初始化进行设计,在LED驱动电源产生PWM驱动信号后,进一步通过周期数值控制将模拟信号转化为数字信号,输出与数字信号相符的电压保护值和电流保护值,并将其与预设大小值相比,根据输入值和预设大小值的对比,判断PWM机动性和整个系统开关的实际运行状态,再进一步通过C51单片机的LED驱动电源输出电压值与预定值的对比分析,以增大或减小PWM脉冲信号的方式实现对C51单片机的LED驱动电源的循环调节,从而使整个LED驱动电源系统处于稳定状态。

图6 LED驱动电源软件设计流程示意图

3 系统测试与试验

为进一步验证基于C51单片机的LED驱动电源设计的合理性,依托上文的控制电路结构设计、硬件选型设计与软件建构设计内容,制作简易的涵盖电路基本架构图和元器件的操作系统,在实验室控制变量的前提下对电路结构的设计效果进行量化分析。其中,LED电路连接采用串联连接方式,接通电源后将其放置于某一大型散热元器件上,测试时根据试验目的调节设计电路系统的输出电压值和输入电压值,利用测试设备测得不同结构中输入电压的大小,计算电路结构在输入和输出之间的能量转变,计算两者之间的转化效率,最后用表格记录任意次的测量结果,表2即为电源转换效率结果示意。

由表2可知,当设计电路的输入电压控制在11V左右时,驱动电源的真实转换效率为87%;当输入电压值增加1V达到12V左右时,驱动电源的转化效率为89%;再一次增加至13V时,电源的实际转换效率为90%左右;增加至14V时,电源的转换效率达到最大值91%。由此可知,本文所设计的基于C51单片机的LED驱动电源具备良好的转换效率,进一步将该数值和开关的升压比进行拟合,分析拟合曲线可知,升压比和电源转换效率成反比关系,当升压比大致为1.4左右时,转换效率为92%左右,当升压比增加至1.5左右时,转换效率降低至91%左右,当升压比增加至2时,转换效率进一步降低到87%左右。由此可知,在基于C51单片机的LED驱动系统中,要想使其驱动电源得到较高的转化效率,必须控制升压比参数在2以内。

表2 电源转换效率结果

4 结论

本文通过对基于C51单片机的LED驱动电源的设计和研究,在对整个驱动电源进行设计的过程中,应加强对基于单片机整体框架结构的优化设计,加强其控制电路结构设计和软件程序编译设计,同时亦应加强对设备器件的选择,通过谨慎思考和计算,保证设计出的基于C51单片机的LED驱动电源架构符合预期标准,从而使LED参数性能得到大幅度提升。