测控技术在电力工业中的应用及发展趋势

2022-04-21韩方杰

韩方杰

(华北电力大学,北京,102208)

1 测控技术概述

1.1 测控技术的概念

测控技术是一门涉及精密机械、电子、电路、光学、电气工程、自动控制、计算机和信息技术等多个领域知识相互渗透的高新技术。是集计算机控制技术、先进控制理论、电子技术、光电技术、自动检测技术及网络技术于一体,是对自动化系统信号进行采集、处理、整理、显示或输出的过程,对多个行业均有重要作用[1]。

1.2 测控技术分类

测控技术主要包含三个方面:远程监控技术、现场总线监控技术、集中监控技术。远程监控技术作为测控技术中的重要组成部分,其作用在于能使工作人员及时、全面地监控各仪器仪表、工业过程的实时动态,帮助工作人员快速地发现问题并处理故障。现场总线监控技术可帮助工作人员构建完整的自动监控系统,确保整个工作过程正常稳定运行。集中监控技术是指主要通过网络的方式来实现对系统的控制。

2 测控技术的应用

测控技术作为一种控制、检测、采集数据的重要技术,在电子、电路、电力、机械、航空等种种涉及工业生产的领域都有着十分广泛的应用,有效地利用这门技术可以能够及时准确地对设备进行检测控制,例如在航空领域运用好测控技术可以实现对航天飞行器的实时控制与检测,在机械领域运用好测控技术可以实现对机器设备运行情况的检修与控制,在农业领域可以通过测控技术来实时控制谷物湿度等等。

3 测控技术在电力生产过程中的实际应用

3.1 利用红外检测技术检测电力设备

随着现代社会对用电量的需求的大幅增加,电力工业的发展也向着更高电压等级、更高容量、更高效率的方向发展,而这也对电力系统的安全性、可靠性提出了越来越高的要求。因此对于电力生产过程中设备的运行状态,我们要能做到更加及时、准确的在线监测与故障诊断,于是便有了红外检测技术。电力设备的红外检测技术是一项简便、快捷的设备状态在线检测技术,是保证电力设备安全、经济运行的重要措施。

所谓红外检测技术,就是指利用红外辐射的原理对机器或设备等物体进行检查检验跟测量的专门技术,在电力系统的工业生产过程中常利用红外检测技术来检测机器运行过程中的温度变化。与其他检测技术相比,红外检测技术的优势在于:(1)可以实现远距离检测。(2)具有非接触、无损、非植入的特点。检测过程不需要接触物体,也不需要破坏被测物体本身。(3)检测准确快速,检测结果直观。利用红外检测技术能在机器设备运行过程中快速有效地检测和诊断电力设备是否存在过热缺陷的问题,然后对其进行反馈与控制调节,从而保证整个电力过程的安全性与可靠性。红外检测技术的检测对象一般是设备的热故障。电力设备故障按红外诊断方法可分为外部故障和内部故障。外部故障包括电气设备外部接头接触不良和绝缘强度降低。内部故障是指设备内部元件的故障,一般在电气设备的故障分析中占主导地位。

用红外检测技术诊断电力设备是否有故障的方法一般有:(1)温度判断法:所谓温度判断法就是通过将直接测得的温度与正常情况下的温度进行比较来判断设备的故障。设备运行状况。(2)相对温差法:顾名思义,相对温差是指对应测点的温差与较热点温升的比值的百分比,来判断是否存在设备故障。(3)相似比较法:通过比较同类型设备相应部位的温度,判断设备是否正常。(4)热图分析法:是根据同类型电力设备在正常状态和异常状态下的热图差异来判断设备是否异常的方法。(5)文件分析法:将测量结果与设备的红外探测技术文件进行对比分析,从而对重要、复杂的设备是否出现异常做出正确判断。

利用红外检测技术检测电力设备热谱图,如图1~2所示。

图1 变压器连接不良热像图

图2 电抗器套管接头故障热像图

通过观察图像比对可以很清晰地看出电力设备每个工作区域的温度分布情况,再通过与正常工作对于的额定温度进行比较便可以发现设备的故障区域,从而进行诊断与修复处理。

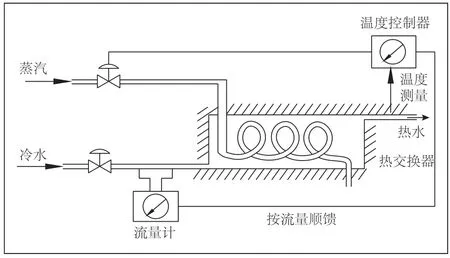

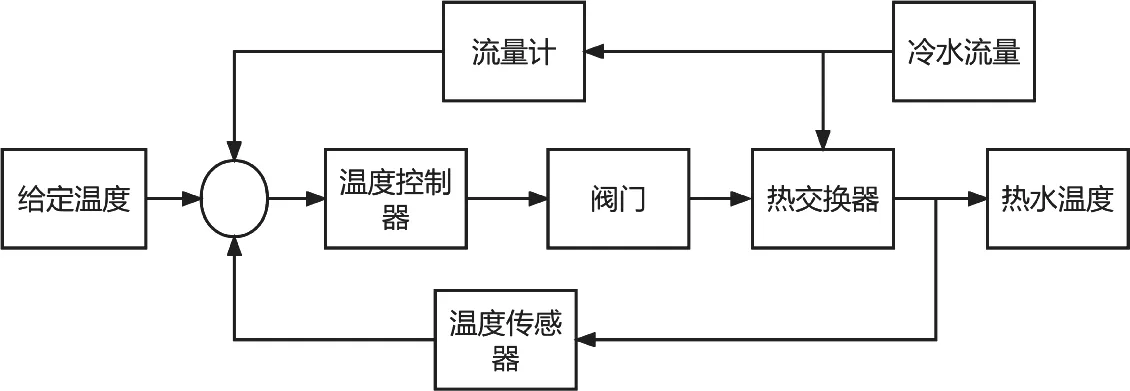

图3 水温控制系统控制原理图

3.2 利用测控技术制成的水温控制系统

火力发电是电力工业中至关重要的子工业,火力发电目前仍然是我国主要的发电方式,其在所有发电方式中发电量占比最大。作为一个完整的火力发电系统,各个部分都需要大量的检测装置来检测其设备的安全与性能,这里我们主要介绍火力发电过程中的水温控制系统。

水温控制系统的控制方法是根据偏差的闭环控制和根据扰动补偿的反馈控制相结合。冷水在换热器中被进来的蒸汽加热,得到一定温度的热水。整个水温控制系统的控制对象是热交换器,控制量是热水温度,控制装置是温度控制器,检测变送器是温度传感器。整个控制过程采用温度负反馈的控制方式,若温度过高,则通过温度控制器发出控制信号,使阀门关小,减小蒸汽量,从而降低对热水的加热程度,使热水温度降低,回到给定值。若温度过低,则将通过温度控制器使阀门开大,增大蒸汽量,从而提高对热水的加热程度,使热水温度升高。同时整个控制系统也采用扰动顺馈补偿来维持热水温度的恒定,当冷水减少时,通过减少补偿量,使阀门关小,蒸汽量减从而保持水温恒定。

3.3 利用测控技术制成的水位流速自动控制与采集系统

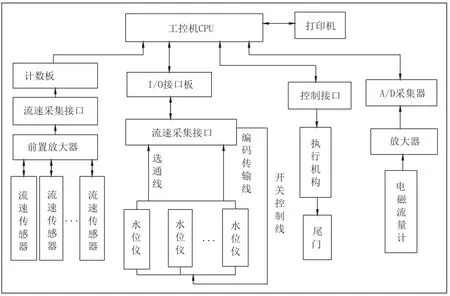

水力发电也是电力工业中的一个重要子工业,其基本工作原理就是利用水位差配合发电机进行发电,产生电力。但我们知道,自然界的水流往往是无法预测的,而我们要想利用它进行稳定的发电,就需要对它进行控制。如图5所示为一个水位流速自动控制与采集系统,该系统可以自动控制水位,对水位、流速进行多点采集,且具有快速处理数据的功能,高效可靠,操作方便[2]。

图5 水位流速自动控制与采集系统模型图

电力工业的水位控制过程是通过控制尾门的开度来进行控制的。 图6为水位控制系统的流程框图,控制对象为模型,控制量为水位,控制装置为交流电机,检测变送器为水位计。当检测到当前水位时,若水位过高,则检测到的信号经调节器放大器调节放大后送至交流电机,交流电机经减速器后控制尾门关小,从而降低水位。若水位过低,则检测到的信号经调节器放大器调节放大后送至交流电机,交流电机经减速器后控制尾门开大,从而提高水位。

图4 水温控制系统流程方块图

图6 水位控制系统

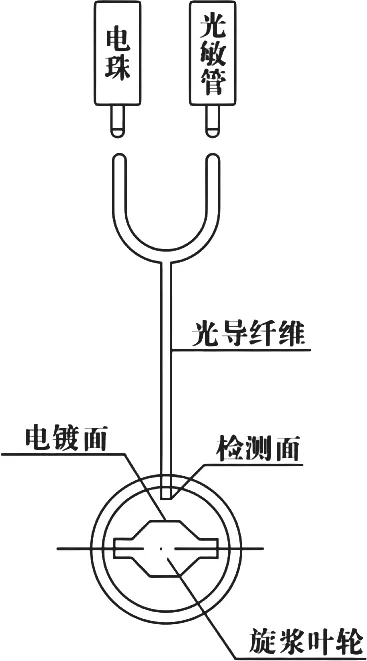

流速的数据采集过程主要通过流速传感器来进行测量,流速传感器具有测量精度高、灵敏度高等特点,能够精准测得水体流速。其基本原理是通过水体流动带动传感器的旋转叶轮进行旋转,而叶轮的边缘电镀着两个对称反射面,当反射面经过光导纤维测杆的检测面时,便会由于受到光照产生一个脉冲信号,经光敏感转换为电信号输出,从而达到测量的目的[3](见图7)。

图7 流速传感器

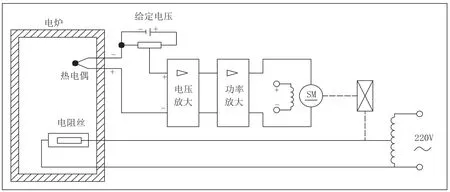

3.4 利用测控技术制成的工业电炉温度控制系统

工业电炉是电力工业中一种常见的加热设备,一个完整的电炉设备包括电炉炉体与一系列辅助的电力设备,包括电炉变压器、整流器、变频器、检测控制仪器、自动调节系统等部分。作为一种加热设备,其基本的要求就是能够使用户可自动或手动地控制电炉的温度,于是在电力工业上,就利用了测控技术来制成了一套工业电炉的温度自动控制系统。

工业电炉温度控制系统的基本控制原理是利用热电偶在系统中的负反馈作用。系统的被控对象是电炉,被控量是电炉炉温,伺服电动机、减速器、调压器都为执行机构,热电偶是检测变送器。整个控制系统保持电炉温度恒定的工作过程为:当炉温偏低时,产生正的偏差电压,偏差电压推动电动机旋转,电流加大,炉温上升,直到偏差电压为零,电动机停止旋转,炉温保持恒定。当炉温偏高时,偏差电压为负,电动机反转,使供电电压减小,直至炉温等于给定值为止,完成对电炉温度的控制。

3.5 总结

测控技术渗透在电力工业的方方面面,以上只是介绍了其中四种常见的应用。不难想象,就算只是一个简简单单完整的发电流程,从运煤器到锅炉,再到汽轮机,以及发电机等等设备的安全运行,离不开温度、速度等数据的精准测量与控制。仅仅只是一个锅炉的安全运行,就有好几百处需要运用到测控技术的地方,所以测控技术对于电力工业十分重要,也是不可或缺的一门技术。

4 测控技术的发展趋势

现代测控技术正朝着小型化、集成化、网络化、远程化、虚拟化方向发展。远程测控技术、虚拟仪器技术、系统集成技术等是测控技术的发展趋势和方向[4]。

4.1 远程测控技术

远程测控技术是我们发展现代通信网络和远程控制的基础。 随着当前对大规模测控要求的提高,传统的测控技术已不能满足需求,更需要能够进行远程测控,构建网络化的控制系统。采用远程测控技术,不仅可以解决当前制造测控系统高成本的问题,更为关键的是能够实现对设备或某个工业过程的远距离检测与控制,大大提高了测控的效率。

远程测控技术的优势在于:(1)远程办公。远程测控技术的存在使得工作人员可以在任何时间任何地点实现对设备的检测与诊断。(2)远程技术支持。远程测控技术可以使得技术人员在不必要到达设备故障现场的情况下就能在远端实现技术的支持。

4.2 虚拟仪器技术

虚拟仪器技术是测控技术与计算机技术相结合的产物,其对应的系统就是虚拟仪器系统。作为现代测控技术的关键组成部分,与传统测控技术相比具有明显的优势。在具有一般测控技术所不具备的功能的同时,又保留了传统测控技术的特点,具有广泛的应用前景。虚拟仪器技术具有高性能、可扩展性强、开发时间短、无缝集成等特点。应用虚拟仪器技术,可以进行温度、电压、电流等基本物理量的测量,在电力工业中完全可以取代以往使用的各种仪器仪表,实现物理量的综合显示[5]。

图8 电炉温度控制系统原理图

图9 电炉温度控制系统方块图

4.3 系统集成技术

系统集成技术分为硬件设计与软件设计两种设计方式。通过系统集成技术能有效地解决传统测控系统的合理构成问题,而这也成为测控界一个热门关注的技术。它要求能够实现测控系统的集成,包括系统结构、功能、信息、环境等的集成,与此同时也要符合相应的标准。系统集成技术是电力行业发展的迫切需求,在电力工业上能有效解决各个设备系统独立、信息数据分散、资源浪费等问题[6]。

5 结语

综上所述,测控技术在电力工业中具有十分广泛的应用,也具有十分光明的发展前景。在未来的发展中,我们要积极将测控技术与电力工业中的实际需求结合起来,将测控技术应用并为我们解决更多面临的问题,推动电力工业的持续发展与进步。