直升机负载监控器显示屏死机故障分析

2022-04-21刘文轩杨宇航

刘文轩,杨宇航

(中国直升机设计研究所,江西景德镇,333000)

0 引言

直升机配电系统是直升机电气系统的重要组成部分,其按控制方式可以分为三种:常规式配电、分布式配电和自动配电系统。目前国内外使用较多的是自动配电系统[1-2]。直升机自动配电系统可以利用计算机和数据总线,根据飞行阶段和电源情况控制直升机各路电气负载的通断[3-4]。在自动配电系统中,负载监控器通过数据总线监控直升机上各个负载的状态信息,并向负载管理中心发送操作指令,控制各个负载的供电/断电/复位,是直升机自动配电系统的关键部分。本文基于直升机负载监控器显示屏死机的故障,运用故障树的方法逐步定位故障来源,并根据负载监控器的工作原理,对故障机理进行分析,并据此提出后续改进措施,保证直升机自动配电系统正常工作。

1 概述

直升机地面通电检查时,负载监控器在工作几分钟后死机,按压周围按键无反应。全机下电再重新上电后,负载监控器恢复正常,但是在工作十分钟后又死机。

2 故障分析

2.1 故障树

负载监控器接收用户操作指令,通过RS-422A串行总线向两台电气负载管理中心下发负载供电/断电/复位控制指令,接收、显示电气负载管理中心上传的负载信息,完成对直流正常电源、直流应急电源和三相交流电源至各电气负载的供电分配。

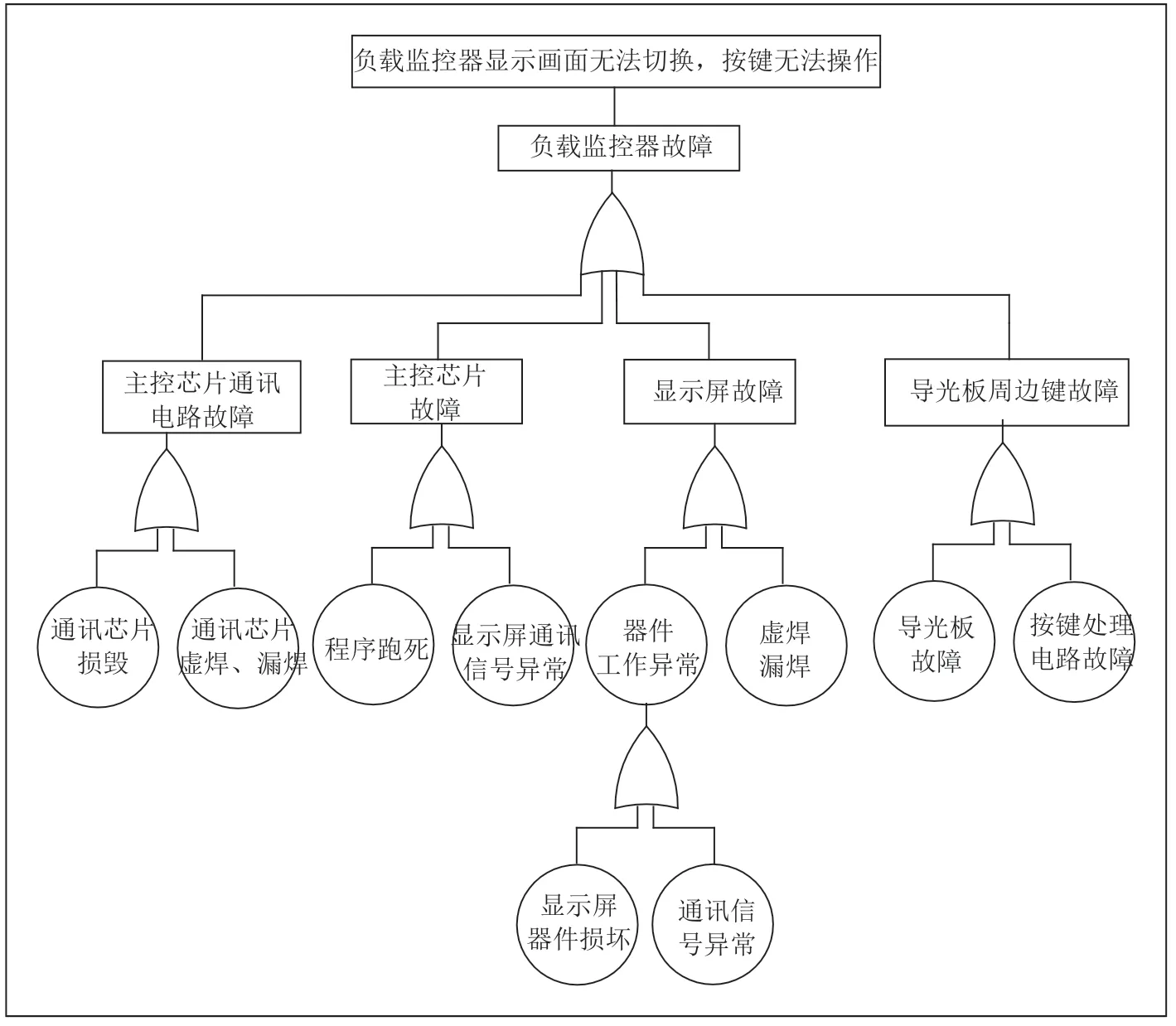

地面通电时对负载监控器进行负载接通操作,负载监控器工作正常,按键正常,显示屏画面切换正常,工作一定时间后,负载监控器显示画面出现无法切换的故障现象,通过故障现象和原理电路进行分析,得出故障树如图1所示。

图1 负载监控器显示画面无法切换、按键无法操作故障树

分析出现故障的原因可能为:

(1)主控芯片通讯电路故障;

(2)主控芯片故障;

(3)显示屏故障;

(4)导光板故障。

2.2 负载监控器复位电路检查

我们在地面通电情况下进行观察发现,上电后负载监控器工作正常,按键功能正常,可以排除导光板故障。在通电一定时间后,负载监控器出现显示画面无法切换现象,重新上电复位后,负载监控器工作正常,且再次工作一段时间后,负载监控器又出现显示画面无法切换现象。

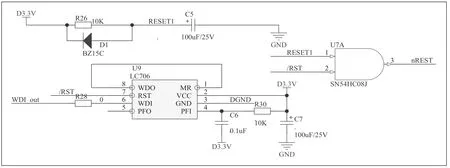

复位电路原理图分析如图2所示。

图2 复位电路原理图

设计中使用了外部看门狗设计,在软件中周期进行喂狗操作,看门狗复位信号同上电复位信号相与生成主控制芯片的复位信号nREST,通过分析,上电复位和看门狗复位都会使主控芯片重新复位。当负载监控器程序出现显示画面无法切换现象时,通过地面断电重新上电复位可以使负载监控器重新正常工作,因此看门狗复位也能使负载监控器重新进入正常工作状态。

如果程序跑死导致显示屏画面无法切换,则硬件看门狗输出主控芯片复位信号/RST,主控芯片会重新复位使显示屏重新正常工作,但现场反应的情况是显示屏一直无法正常工作,因此可以排除负载监控器程序跑死故障。

2.3 主控芯片显示屏驱动信号检查

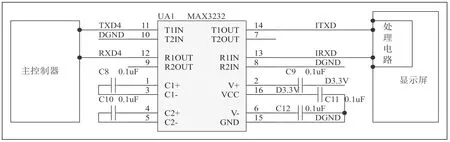

主控芯片与显示屏的数据传输线路图如图3所示。

图3 主控制器与显示屏数据通讯电路原理图

显示屏为成品串口显示屏,通过主控制器下发的控制指令进行界面显示,主控制与显示屏之间通过MAX3232接口转换芯片进行连接。

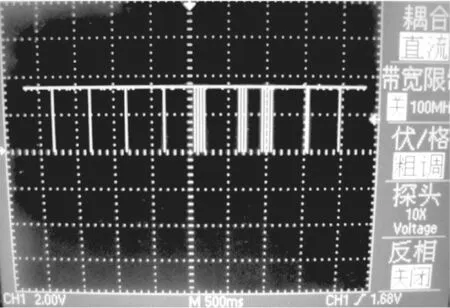

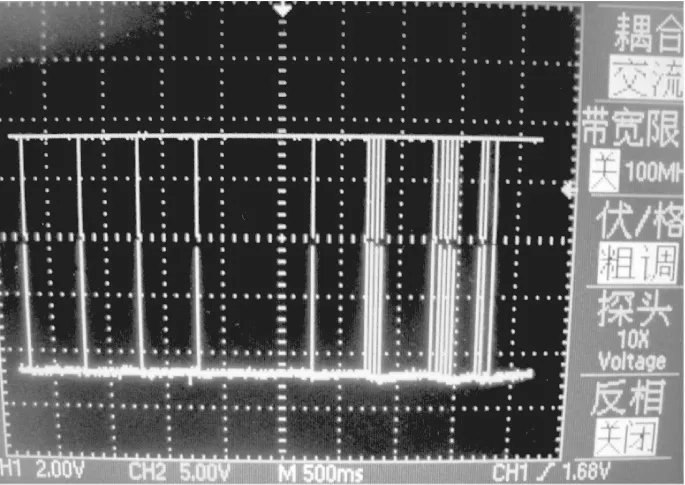

打开负载监控器后观察主控制器TXD4、RXD4引脚无虚焊、漏焊情况,产品通电后用示波器测试主控制器的输出波形如图4所示。

图4 主控制器输出波形图

从波形图中可以看出主控制器周期性的输出显示屏驱动信号,刷新显示屏显示,驱动电压为3.3V满足设计要求,因此可以排除主控芯片输出显示屏通讯信号异常故障。

2.4 主控芯片通讯电路检查

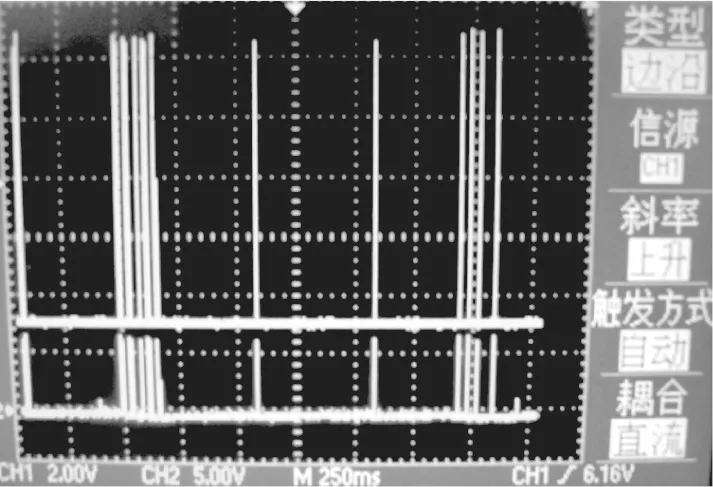

主控芯片通讯电路由一片MAX3232芯片和外围电容构成,如图3所示,首先观察MAX3232芯片没有虚焊、漏焊现象,测试供电电源为3.3V。在通讯芯片TXD4输入端存在输入波形的情况下,测试ITXD通讯芯片输出波形,如图5所示。

图5 通讯芯片输入输出波形对比图

2.5 故障定位

为进一步确认故障原因,我们将负载监控器单独进行连续通电试验,通电过程中发现,在负载监控器运行约8.5分钟后,操作显示界面时,出现显示界面无法切换现象,在此状态下,重新用示波器对主控芯片显示屏驱动信号、主控芯片通讯电路的输出信号进行检测发现,显示屏驱动信号依旧存在,且信号幅度满足要求,至此可以完全排除主控芯片故障和通讯电路故障原因。

通过对负载监控器进行连续通电试验,出现的故障现象和机上一致,故障问题得以复现。

通过上述测试及分析,故障可以定位为显示屏故障,显示屏接收到主控芯片发出的通讯信号后,无法进行界面的更新所致。显示屏可以进行正常显示说明显示屏的控制器运行是正常的,可能是信号处理电路出现问题,电路原理如图6所示。

图6 显示屏控制电路原理图

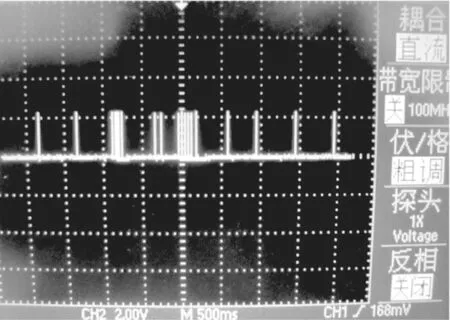

在显示屏串口信号ITXD和IRXD上分别接有一颗滤波电感,正常情况下电感两端的电阻值应小于1Ω,拆下显示屏后实际测得IRXD的电感阻值为0.2Ω,ITXD的电感阻值为76Ω,此电感明显存在异常。上电后用示波器测试电感两端的信号波形如图7所示。

图7 显示屏控制电路原理图

电感输入端波形信号幅度约10V,电感输出端波形约为6V,输入波形受到衰减,显示屏供电输入电压为5V,当显示屏输入电压跌落至3.5V左右时,显示屏出现无法控制情况,继续通电后重新测试电感的输出端波形仅为2.2V左右,电感输出波形如图8所示。

图8 显示屏控制电路原理图

ITXD信号通过异常的信号处理电路后,信号被衰减,导致显示屏控制器不能正常识别显示屏刷新信号,从而导致显示屏出现无法切换的现象。

3 机理分析

从显示屏控制电路原理图可以看出,正常情况下ITXD的电阻值应小于1Ω,实际测试中为76Ω,异常的电感与显示屏控制器的等效电阻形成了分压电路,使得输入电压被衰减。随着通电时间的增加异常电感的等效电阻值在不断变大,造成了输入电压的衰减值也不断变大,衰减后的输入信号最终无法被显示屏控制器识别,从而导致显示屏开始工作时正常,工作一段时间后出现显示屏无法切换的现象。

取下异常的电感通过酒精擦拭后观察无明显烧毁现象,但发现该电感一侧有明显的碰撞裂纹。

图9 电感裂纹

显示屏的装配过程如图10~图12所示。

图10 显示屏安装在面板上

图11 安装控制板

图12 装配完成结构组件

通过分析,控制板通过4个村套安装在显示屏上,从装配完成后的结构组件可以看到,控制板完全覆盖在显示屏上,印制板间留有足够的空间,通过意外外力、振动或人为因素很难对显示屏上器件造成损伤,因此该显示屏电感应该是在显示屏装配过程中受到外力撞击后,其电气物理特性受到损伤,并且在经过通电后,进一步受到损毁。

为验证分析的正确性,我们将该损坏的电感芯片取下,并将C型试验件上显示屏的电感换到该显示屏上,然后再次进行环境应力筛选试验,通过80小时的高低温试验,每30min对显示屏进行一次操作,负载监控器工作正常。试验完成后再进行随机振动试验,最后对电感的阻值进行测试,测试值小于1Ω。

4 改进措施

取下异常电感后,我们重新焊接电感。为了避免这种情况再次出现,我们采取了以下纠正措施。

(1)在外场不具备测试条件下,不进行SRU的维修工作。

(2)对SRU进行拆装后,按照电气负载自动管理系统外场测试流程进行通电功能检测,并加强对现场维修人员的外场服务培训工作。

显示屏返修后,将显示屏电感进行测试,测试合格后安装到返回故障件上重新进行温冲试验、高低温试验、振动试验,整个试验过程中负载监控器工作正常,无显示屏无法切换现象。

5 结论

自动配电系统是直升机的重要系统,负责管理直升机上各个电气负载的供电分配,与众多系统交联。本文以直升机负载监控器死机故障为背景,对负载监控器的工作原理和在自动配电系统中的作用进行了介绍,并采用故障树的方法定位了故障来源,对故障机理进行分析。最后提出了故障的改进措施,并进行了试验验证。验证结果表面改进措施可以有效避免负载监控器出现死机的情况。