Er(NO3)3掺杂对乙酸钙-六偏磷酸钠体系下TC4 MAO涂层耐磨性能的影响

2022-04-21张云龙李启荣牛广津牛楚涵李成海李文博潘佳琦伊洪勇郝雪龙张瑞霞

张云龙, 李启荣, 牛广津, 牛楚涵, 李成海, 李文博,潘佳琦, 伊洪勇, 郝雪龙, 张瑞霞,

(1.佳木斯大学 材料科学与工程学院, 佳木斯 154000; 2. 北京有色金属研究总院, 北京 100088;3.双鸭山市第一中学, 双鸭山 155100)

0 引言

近年来,由于人口老龄化及人们生活方式的改变,越来越多的人受到骨科、口腔等疾病的困扰。因此,解决这些问题需要对患者进行植入代替损伤部位,随着植入技术的日益成熟,对医用植入物的需求急剧增加[1]。生物医用材料主要分为陶瓷、金属和生物活性玻璃等。在所有生物医学材料中,金属材料是应用最早、临床应用最广泛的材料[2]。特别是钛合金,在韧性、弹性模量、抗拉强度和抗疲劳等方面比其他金属合金更具有优势[3]。此外,钛合金植入物的生物学反应,如生物活性和骨整合,对临床应用具有积极意义。钛合金不仅广泛用于种植牙、人工关节等,而且已成为人体硬组织替代品的重要材料。随着医用钛合金的不断改进和完善,新型医用钛合金的探索和生产技术的多样化将进一步扩大其应用范围[4-5]。虽然钛合金具有优异的力学性能等,但钛合金植入物的外露表面很容易受到环境的影响,并可能引起并发症。因此,有必要提高钛合金植入物的可靠性,以尽量减少某些生物力学和生物功能故障。为了减少其对人体的危害,钛合金必须进行表面改性以满足医疗应用的要求。目前,钛合金表面改性技术主要有物理气相沉积[6]、化学气相沉积[7]、离子注入[8]、等离子喷涂[9]、溶胶-凝胶法[10]、电解沉积[11-13]和微弧氧化[14]等。离子注入法在钛合金表面改性中制备成本高且受工件形状限制。化学气相沉积法沉积率低。微弧氧化能够解决上述问题,微弧氧化(MAO)在种植体表面形成高质量的增强陶瓷膜,是生物医学领域表面处理中较为有效的技术。MAO因其低成本、高效率、MAO涂层与基材之间的高结合强度、不受工件表面形状限制等优点,在生物医学应用等众多领域得到广泛研究[15-16]。微弧氧化膜的微观结构和力学性能等主要受电解质类型、基质成分和工艺参数控制,决定了植入物与周围宿主组织之间的相互作用,对细胞粘附、增殖和分化至关重要[17-19]。目前,通过MAO技术在无机电解液H3PO4、(NaPO3)6、Na3PO4和Na2HPO4中对钛合金进行表面改性成为研究焦点[20-21]。Yao等[22]在含Na2HPO4、NaOH和C4H6CaO4·H2O的电解液中,通过MAO对TC4钛合金进行表面改性。结果表明,MAO涂层由TiO2、CaO、CaHPO4和Ca3(PO4)2组成。含有Ca、P的多孔锐钛矿相和金红石相涂层能够促进磷灰石的形成。然而,研究稀土硝酸盐掺杂乙酸钙-六偏磷酸钠电解液浓度、成分等对TC4钛合金MAO涂层的生长、耐磨性等影响较少。本文在乙酸钙-六偏磷酸钠体系的微弧氧化电解液中引入不同含量Er(NO3)3后,研究Er(NO3)3掺杂对TC4 MAO涂层相组成、摩擦因数、显微硬度和耐磨性能等参数的影响作用。

1 材料制备与表征

以TC4钛合金板材作为试验材料,采用电火花切割机将TC4钛合金板材切割成30 mm×20 mm×2 mm尺寸,用200#、800#、1500#砂纸依次打磨处理,在丙酮中超声波清洗10 min,然后使用蒸馏水超声清洗15 min。利用双极性微弧氧化电源设备试验,以试样钛合金板材为阳极,不锈钢网状板为阴极,在Na2SiO3电解液体系内进行微弧氧化试验,处理时间为3 min,频率为400 Hz,占空比为15%,电压为(360±3)V,电解液温度控制在25±1℃。微弧氧化溶液配比为26.4 g/L乙酸钙、5.15 g/L六偏磷酸钠、5 g/L KOH、5 g/L NH4F和1 g/L石墨烯,外加稀土盐Er(NO3)3比例分别为0.5 g/L、1 g/L、1.5 g/L、2 g/L、2.5 g/L和3 g/L,分别将其命名为S1、S2、S3、S4、S5和S6。微弧氧化电解液参数如表1所示。采用德国Bruker D8型X射线衍射仪分析Er(NO3)3掺杂乙酸钙-六偏磷酸钠体系下TC4 钛合金微弧氧化(MAO)涂层的物相组成,测试参数:衍射角为20°~90°,靶材为Cu靶,Kα辐射源,管电压、电流和扫描速度分别为40 kV、40 mA和6(°)/min。利用JSM-6360LV型扫描电镜观察涂层形貌。利用SFT-2M型摩擦磨损试验机测试微弧氧化涂层的摩擦因数,对磨副为直径3 mm的不锈钢球,载荷320 N,磨损划痕半径3 mm,测试时间10 min。采用蔡司金相显微镜测试涂层金相组织及摩擦试验划痕。采用HRD-1000TMC显微硬度计测试涂层维氏硬度,试验载荷为9.8 N,在保压时间10 s后结束试验,在试样的不同区域选取五个点测试,取其平均值。硬度数值的计算方法为:HV=0.1891F/d2, 其中,HV为维氏硬度,F为试验力(单位为N),d为压痕对角线长度d1、d2的平均值(单位为mm)。

表1 微弧氧化电解液组成与配比 (单位:g/L)

2 试验结果与讨论

图1 Er(NO3)3掺杂磷酸盐电解液下TC4合金微弧氧化涂层的XRD图谱

图1所示为Er(NO3)3掺杂磷酸盐电解液下TC4合金微弧氧化涂层的XRD图谱。由图1可知,在不同的稀土盐掺杂下钛合金表面形成了含有羟基磷灰石的TiO2,其主晶相包括金红石型TiO2(JPCDS 73-1232)和羟基磷灰石(HA)(JPCDS 09-0432),还检测到很弱的Er2O3(JPCDS 74-1830)。在微弧氧化反应过程中,形成了稳定相结构的金红石型TiO2,没有检测到亚稳态的TiO2相痕迹。这说明,在乙酸钙-六偏磷酸钠体系下360 V的反应电压条件更有利于形成金红石型TiO2。造成这一现象的可能原因是,该体系下电解液中的导电性相对较弱,导致反应过程中形成的热量无法及时扩散,使得反应界面处的相对温度更高,促进Ti与O发生反应,更容易形成高温稳定相的金红石型TiO2。在电解液中变化Er(NO3)3掺杂量,导致XRD图谱中羟基磷灰石的衍射峰发生变化,即增加Er(NO3)3掺杂量,使得羟基磷灰石生成量明显增加。在电解液中引入的钙盐和磷酸根发生反应,形成复杂结构的羟基磷灰石相,该相是晶态与非晶态共存的结构,这与反应过程中高热量耗散过程与电解液温度的急冷作用有关。考虑到添加的稀土盐含量相对较低,只能检测到痕迹相Er2O3很微弱的衍射峰,没有检测到Er2O3相的(222)衍射峰,可与电解液中Er(NO3)3添加量过低有关。这说明稀土盐Er(NO3)3的添加可能参与反应过程,并在反应中形成对应的氧化物。

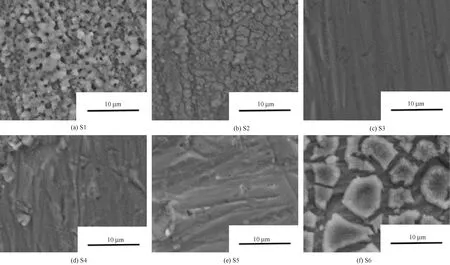

图2所示为Er(NO3)3掺杂磷酸盐电解液下TC4钛合金MAO涂层的SEM高倍图像。由图2可知,当Er(NO3)3掺杂量较低(如0.5 g/L)时,TC4钛合金MAO涂层具有“火山口”状形貌特征,孔径较大,约为1~2 μm。随着Er(NO3)3掺杂量增加,涂层表面变得较为光滑,尤其是试样S3。随着Er(NO3)3掺杂量进一步增加(如试样S6),涂层表面变得粗糙。造成这种现象的原因可能是,在MAO过程中引入稀土盐Er(NO3)3,这将导致钙-磷酸盐电解液体系的导电性下降,使得磷酸盐电解液温度快速升高,涂层与电解液界面层释放的热量在短时间内无法快速耗散掉。进而在某些局部区域形成龟裂状微裂纹,导致表面粗糙度增加。

图3所示为Er(NO3)3掺杂钙-磷酸盐电解液下TC4钛合金微弧氧化涂层的显微硬度压痕图像。随着Er(NO3)3掺杂量增加,微弧氧化涂层的压痕深度呈现出先减小后增加的趋势。当Er(NO3)3掺杂量达到1.5 g/L时,显微硬度的压痕较浅,这表明此参数条件下含HA的TiO2涂层的显微硬度达到最大值。影响材料表面的显微硬度的因素很多,如涂层厚度、涂层相组成、表面涂层致密度、表面结构分型和微孔结构等。结合图2中的扫描电镜图像分析可知,当Er(NO3)3掺杂量为0.5 g/L时,涂层中存在较多的微孔,微孔降低了涂层的致密性,因此压痕较深,导致涂层的显微硬度较低。而当Er(NO3)3掺杂量为1.5 g/L时,涂层表面较为光滑,说明此试验条件下生成的羟基磷灰石完全填充了微孔通道,形成致密性较高的涂层,导致涂层硬度较高。通过对比显微硬度压痕坑的深度,发现Er(NO3)3掺杂对乙酸钙-六偏磷酸钠体系下TC4 微弧氧化涂层显微硬度有一定影响作用。

图2 Er(NO3)3掺杂钙-磷酸盐电解液下TC4合金微弧氧化涂层的SEM高倍图像

图3 Er(NO3)3掺杂钙-磷酸盐电解液下TC4合金微弧氧化涂层的的显微硬度

图4所示为Er(NO3)3掺杂磷酸盐电解液下TC4合金微弧氧化涂层的显微硬度柱状图。运用Adobe Photoshop软件测量显微硬度压痕对角线长度,可计算出掺杂Er(NO3)3后TC4钛合金微弧氧化涂层的显微硬度值。对应试样S1~S6,其显微硬度数值分别为(232.1±3.3) HV1、(257.5±3.7) HV1、(279.3±3.4) HV1、(274.7±3.3) HV1、(264.1±3.2) HV1和(260.5±3.5) HV1。随着Er(NO3)3掺杂量增加,TC4合金微弧氧化涂层显微硬度呈现出先增后降的趋势。其中,当Er(NO3)3掺杂量达到1.5 g/L时,显微硬度达到最大值,约为279.3 HV1。当Er(NO3)3掺杂量较低时,涂层内部存在较多的微孔通道,不利于涂层硬度的提高。而Er(NO3)3掺杂量较高时,稀土盐的增加,能够提高涂层中羟基磷灰石的生成速度,涂层内部羟基磷灰石相来不及晶粒重排,导致涂层中存在一定的残余应力,使得表面出现更多的宏观缺陷如微裂纹等结构,导致涂层显微硬度降低。

图5所示为Er(NO3)3掺杂钙-磷酸盐电解液下

图4 Er(NO3)3掺杂钙-磷酸盐电解液下TC4合金微弧氧化涂层的显微硬度柱状图

TC4合金微弧氧化涂层的摩擦系数曲线。图5(a)~(f)分别代表S1、S2、S3、S4、S5和S6样品微弧氧化涂层的摩擦因数。其中试样S1、S2、S5和S6的摩擦因数较高,数值在0.62~0.85之间。而试样S3和S4的摩擦因数相对较低,S3摩擦因数在0.25~0.35之间,S4摩擦因数在0.45~0.55之间,且摩擦因数曲线较为平缓。结合图2、图3分析,S3当稀土盐Er(NO3)3掺杂量较低时(如S1和S2),涂层表面的多孔结构将导致涂层的致密度较低,硬度较低,耐磨性较差。当稀土盐Er(NO3)3掺杂量较高时(如S5和S6),相对粗糙的含有微裂纹等缺陷的表面,在摩擦过程中导致涂层表面颗粒的部分脱落,在涂层与摩擦副之间形成颗粒物,加速摩擦过程。对比而言,试样S3的表面较为光滑且涂层较为致密,因此耐磨性较好。

图6所示为Er(NO3)3掺杂钙-磷酸盐电解液下TC4合金微弧氧化涂层的摩擦因数测试的划痕图像。随着Er(NO3)3掺杂量增加,摩擦痕迹宽度呈现先减少后增大的趋势,并在S3出现转折。在磨痕表面存在大量犁沟,磨损机制以磨粒磨损为主,伴随有粘着磨损。摩擦划痕越窄,则摩擦因数越低,结合图5分析,由此推断得出,S3耐磨性最好。

图5 Er(NO3)3掺杂钙-磷酸盐电解液下TC4合金微弧氧化涂层的摩擦系数曲线

图6 Er(NO3)3掺杂钙-磷酸盐电解液下TC4合金微弧氧化涂层的摩擦划痕图像

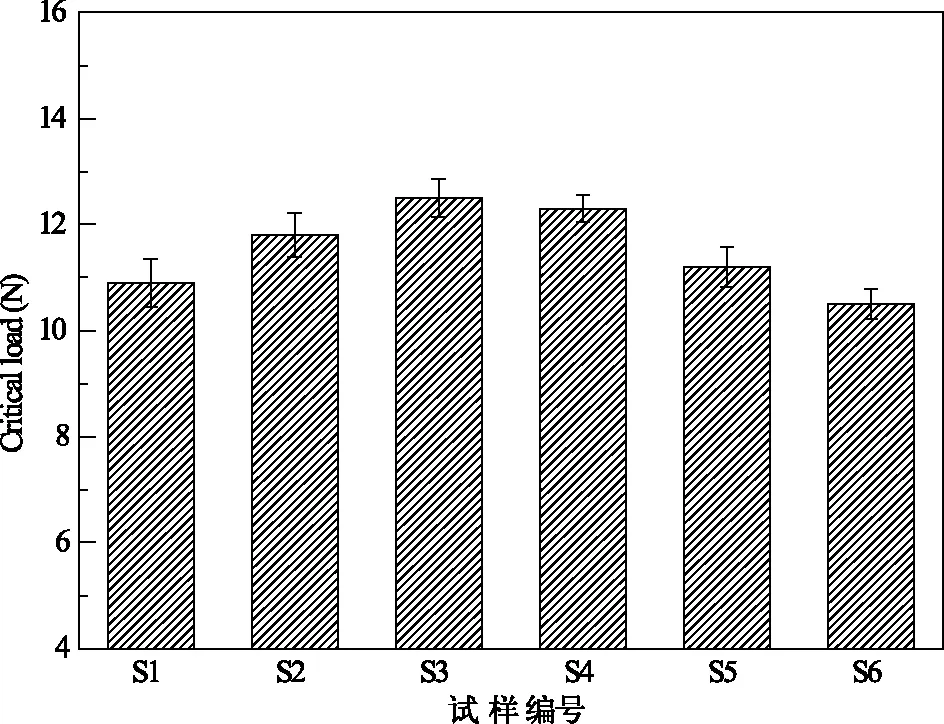

图7所示为Er(NO3)3掺杂钙-磷酸盐电解液下TC4合金微弧氧化涂层的结合力曲线。图8所示为Er(NO3)3掺杂磷酸盐电解液下TC4合金微弧氧化涂层的结合力柱状图。由图7可知,随着Er(NO3)3掺杂量增加,TC4合金微弧氧化涂层的结合力曲线呈现先增加后减小的趋势。由图8可知,对应试样S1、S2、S3、S4、S5和S6微弧氧化涂层的结合力分别为(10.9±0.45)N、(11.8±0.41)N、(12.5±0.36)N、(12.3±0.25)N、(11.2±0.37)N和(10.5±0.28)N。其中S3的结合力最大,数值约为12.5 N。结合图2、图3、图6分析可推断,当电解液中Er(NO3)3掺杂量为1.5时(试样S3)的涂层结合力最好。

图7 Er(NO3)3掺杂钙-磷酸盐电解液下TC4合金微弧氧化涂层的结合力曲线

图8 Er(NO3)3掺杂钙-磷酸盐电解液下TC4 MAO涂层的结合力柱状图

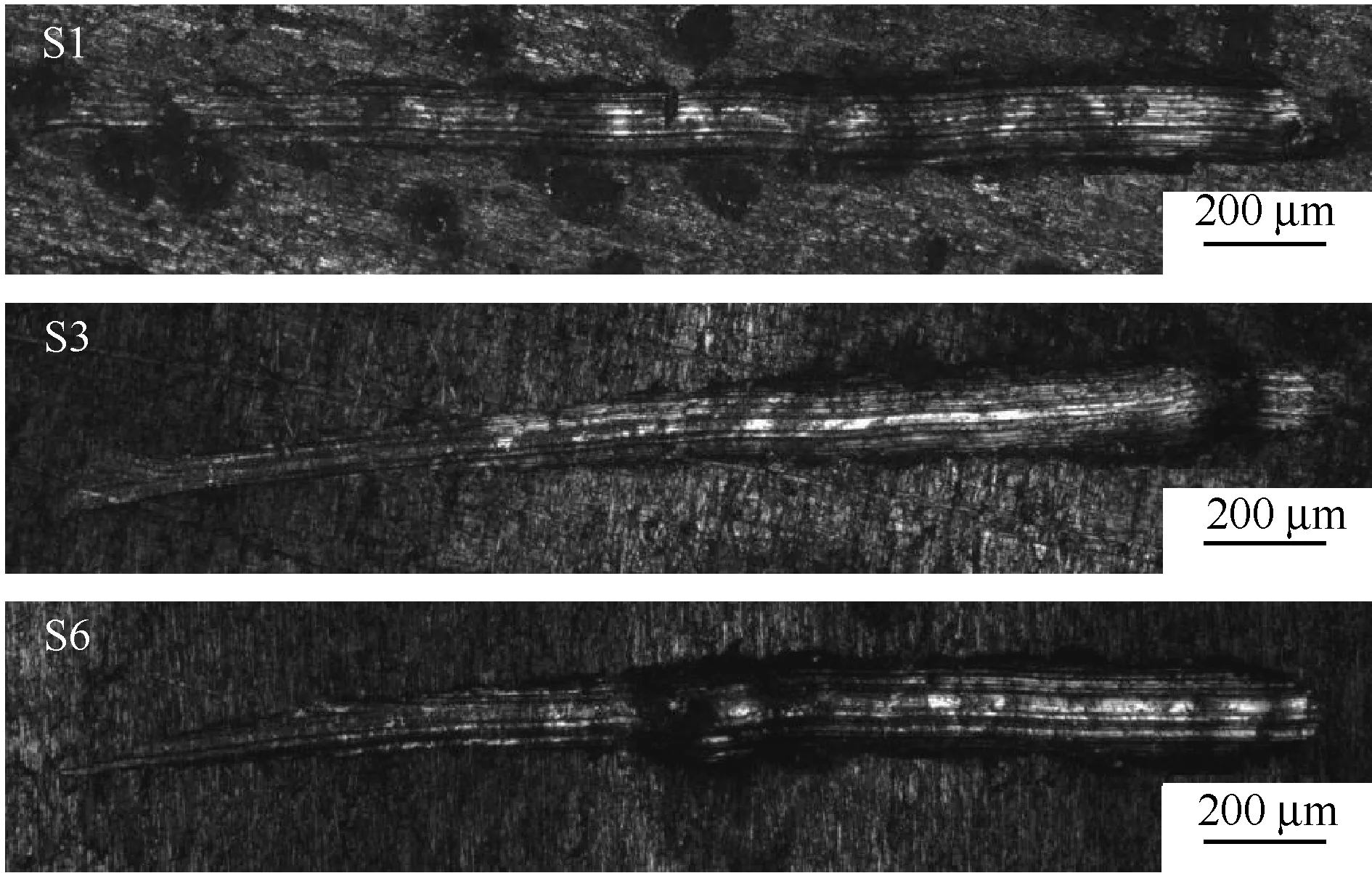

图9所示为Er(NO3)3掺杂钙-磷酸盐电解液体系下S1、S3和S6 MAO涂层的结合力划痕形貌。对比试样S1、S3和S6涂层的划痕形貌,试样S3的划痕较长些,初始划痕的宽度相对较细,这说明试样S3涂层的结合力较好。在前期试验中,笔者发现,在此近似试验参数条件下形成的涂层厚度在10~18 μm范围内,涂层相对较薄。在此条件下,影响涂层结合力的因素很多,如基体表面构型、涂层表面光滑程度、涂层厚度、硬度和致密度等,而结合力的强弱则直接影响着涂层的硬度、耐磨性以及后期的使役性能。本研究中在电解液主盐浓度没有发生明显变化时,仅改变电解液中稀土盐Er(NO3)3的掺杂量,对涂层与基体之间结合力有一定影响,但结合力变化幅度不大。

图9 Er(NO3)3掺杂磷酸盐电解液下S1、S3和S6 MAO涂层的结合力划痕形貌

3 结论

本研究尝试通过微弧氧化涂技术在TC4合金的表面引入具有生物活性的羟基磷灰石相,旨在提高钛合金的生物活性。在乙酸钙-六偏磷酸钠体系下,通过微弧氧化技术在钛合金表面形成含有HA的TiO2涂层。重点研究Er(NO3)3掺杂对TC4 MAO涂层相组成、摩擦因数、显微硬度和耐磨性能等参数的影响作用。XRD分析发现,钙磷盐体系的电解液能够在涂层中引入金红石型TiO2和羟基磷灰石(HA),以及少量的Er2O3相。随着Er(NO3)3掺杂量增加,涂层的显微硬度呈现出先增加后减小的趋势,当Er(NO3)3掺杂量达到1.5 g/L时,涂层显微硬度达到最大值,约为279.3 HV1。此时涂层的摩擦因数最小,在0.25~0.35之间,涂层的结合力约为12.5 N,达到最大值。当电解液中Er(NO3)3掺杂量达到1.5g/L时,获得的微弧氧化涂层耐磨性最好。