3D打印石膏粉末流动性的响应曲面优化试验研究

2022-04-20鲁元竞魏永起周双喜喻乐华

鲁元竞,魏永起,周双喜,魏 星,姚 武,喻乐华

(1.华东交通大学土木建筑学院,南昌 330013; 2.同济大学材料科学与工程学院,上海 201804)

0 引 言

3D打印技术是一种资源利用率高、制造速度快、可创建复杂几何形状的新型技术[1-3]。粘结剂喷射3D打印技术是一种与粉体材料相容性较好、成型率较高的3D打印技术,其基本原理是将粘结剂喷射在粉层表面形成二维图案,随着层间堆叠从而形成三维试件,粉层不平整时,缺陷会随着堆叠次数进一步放大,造成打印精度差[4-5]。因此3D打印粉体铺敷平整性和均匀性对打印质量至关重要,而决定3D打印粉体铺敷平整性的重要指标之一就是其流动性,高流动性的粉末可增加最终打印试件的精确度,而低流动性的粉末会降低精确度[6-7]。

石膏是一种优异的3D打印材料,对复杂结构打印适应性良好[8-10]。但由于石膏粉体颗粒不规则、颗粒间阻力大等特点,在铺粉过程中易形成缺陷,导致打印试件精度差、难以成型,因此改善石膏粉体的流动性十分有必要。为此,有学者通过掺杂氧化铝、滑石粉、纳米二氧化硅等常见的固体润滑剂来降低石膏颗粒的摩擦力从而达到改善其流动性的效果[9,11]。以上研究为改善石膏3D打印粉末流动性提供了一些思路,但对利用多种固体润滑剂进行复合改性鲜有研究。

响应曲面法(response surface method, RSM)是一种可以分析和优化多种因素对响应变量(Y)的影响以及响应变量具体如何依赖自变量的一种基于统计学的试验设计方法[12]。响应曲面法主要包括中心复合设计和Box-Behnken设计两种设计方法,中心复合设计为最常用的方法。本工作通过单因素实验设计得出了助流剂的合理添加范围,并利用响应曲面法对石膏流动性进行优化,研究了不同掺量的可溶性淀粉和疏水性纳米二氧化硅对3D打印石膏粉末流动性能的协同作用及其影响规律。并通过改性后3D石膏粉末的休止角(angle of repose, AOR)、流速、铺粉平整程度和粒径分布、粉体形貌等对助流剂优化效果进行分析和验证。

1 实 验

1.1 原材料

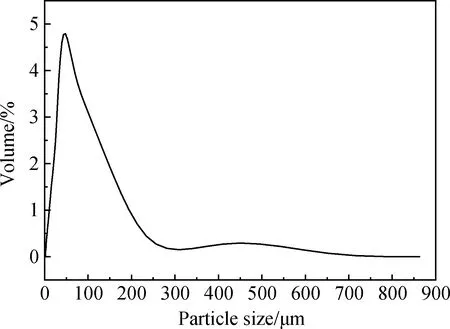

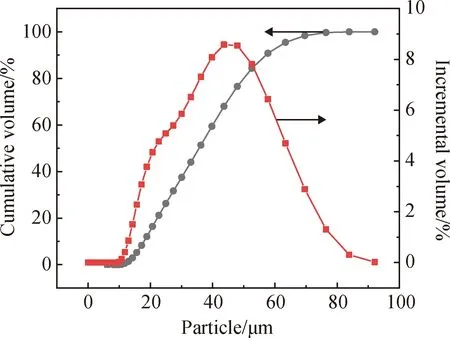

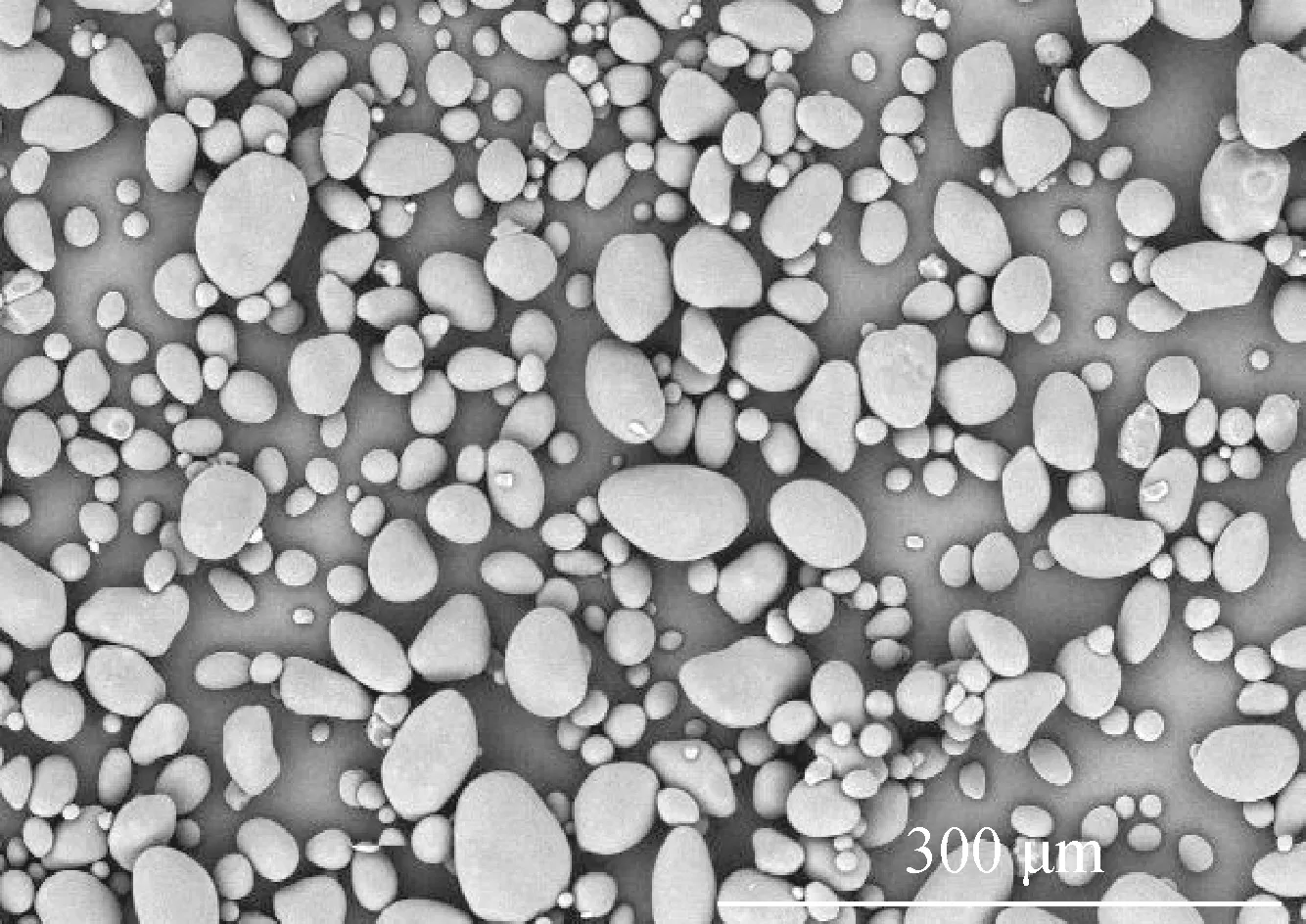

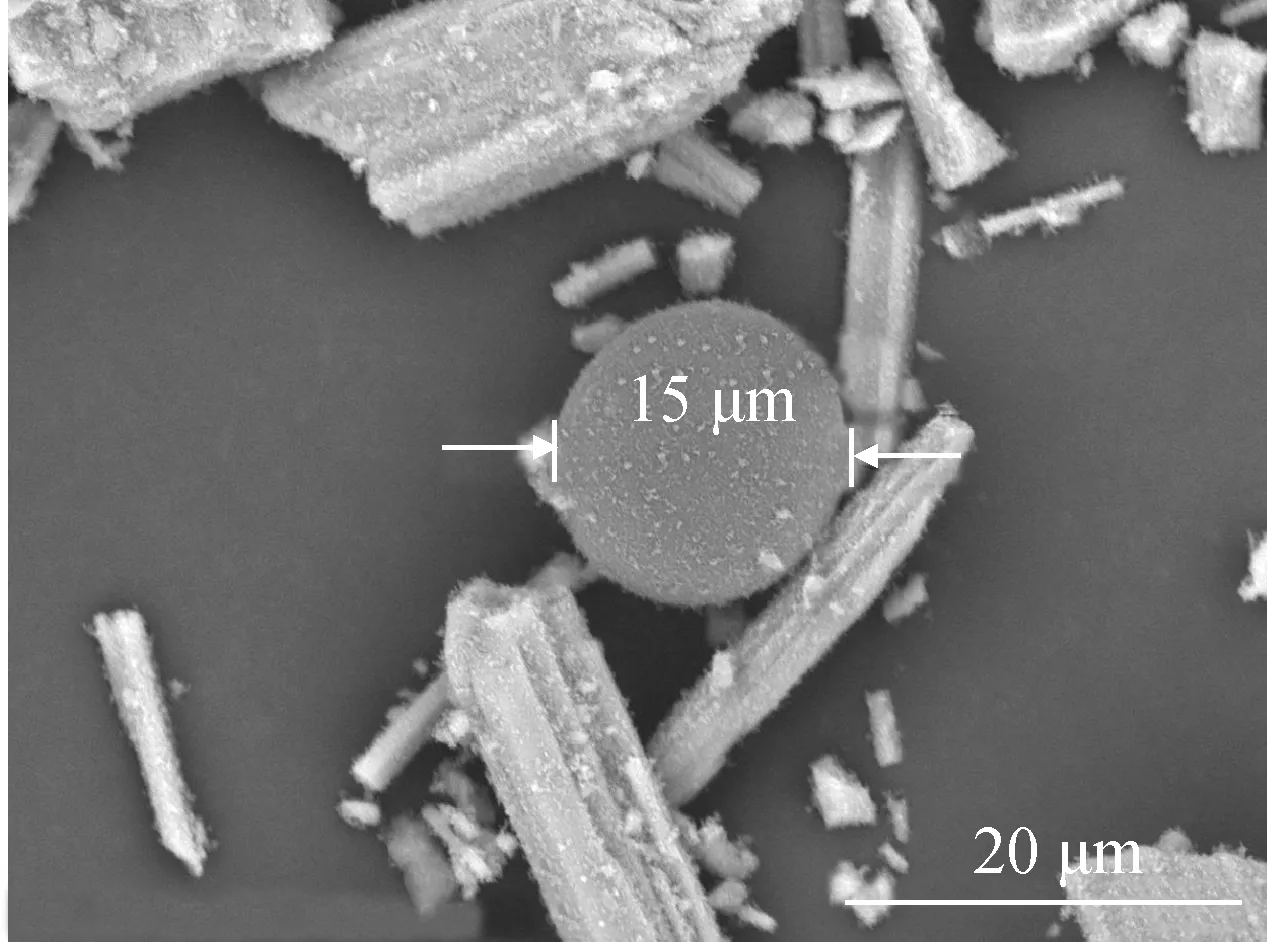

石膏粉为α石膏,由宁夏青山三元矿业有限公司提供,化学组成如表1所示,粒径分布如图1所示,其平均粒径为71.45 μm。添加剂为疏水性气相纳米二氧化硅(nano silicon dioxide particles, NS),分析纯,由阿拉丁试剂有限公司提供,粒径为7~40 nm;可溶性淀粉(soluble starch, SS),分析纯,由国药化学试剂有限公司提供;可溶性淀粉,微观形貌呈球形或者椭球形,平均粒径为40.25 μm,粒径体积分布和累积分布如图2所示,扫描电镜照片如图3所示。

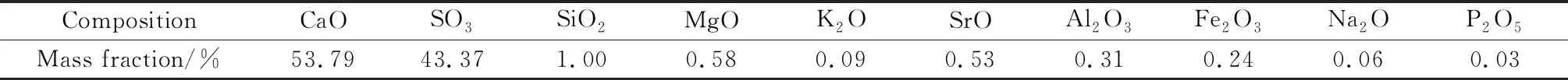

表1 α石膏的化学组成

图1 α石膏粒径分布

图2 可溶性淀粉的粒径分布

图3 可溶性淀粉SEM照片

1.2 材料制备及测试方法

1.2.1 改性石膏粉末的制备

将一定量的石膏、疏水性气相纳米二氧化硅和可溶性淀粉用SYH-5三维混合机搅拌30 min制备复合粉体。选择0.50%、0.75%、1.00% (全文皆为质量分数)的纳米二氧化硅和1%、2%、3%可溶性淀粉按照下文多因素设计方案(见表2)与石膏进行混合。为了尽可能减小石膏粉体因吸湿受潮引起的团聚等不利影响,所有的制备过程、流动性测试等均在装有除湿机的干燥实验室进行操作,待测粉体用密封袋密封置于干燥器中储存。

1.2.2 流动性测试

AOR是指由台面的水平基座和圆锥状颗粒堆的边缘形成的角度,是颗粒材料流动性好坏的重要评价指标之一,AOR越小,说明粉体流动性越佳,当AOR<30°流动性非常好,30°~45°粉体流动性一般,45°~55°流动性不佳,AOR>55°流动性极差[13]。Geldart等[14]广泛研究了AOR和豪斯纳比(hausner ratio, HR)测试方法对于各种材料,如流化床裂化催化剂(fluid cracking catalyst, FCC)、纯碱和乳糖流动性测试的适用性,结果表明二者测试结果相近,且由于AOR的处理简单可靠,AOR是良好的流动性评价指标。使用JHY-1004X休止角测定仪根据GB/T 31057.3—2018《颗粒材料物理性能测试第3部分:流样品动性指数的测量》对改性后的石膏粉末进行休止角测量。量筒取约150 mL样品,堵住漏斗,将石膏粉末放置在漏斗中,打开阀杆,用搅拌器慢慢搅拌,让粉末流过。待2 min后,测量粉体锥尖距基座的高度。每组试验至少进行5次测试,结果取5次测试结果的平均值。AOR计算公式如下:

θ=tan-1(h/r)

(1)

式中:θ为AOR;h为粉体堆积形成锥体的高度;r为圆锥底部半径。

为进一步说明助流剂对石膏流动性的改善效果,选用标准玻璃漏斗(其尺寸为大端直径120 mm,漏斗锥角60°,导管长度120 mm,导管内径10 mm)测量最佳改性条件下石膏粉末的流速,先堵住漏斗口,倒入30 g粉末。然后释放粉末,通过秒表记录粉末流出所花费的时间t,流速(v)计算公式如下:

v=30/t

(2)

1.2.3 铺粉测试

为验证不同掺量助流剂改性后的石膏粉末在铺粉实际效果,利用3D打印机(Mint-200)横向运动的旋转辊轴分别对未经改性石膏和最佳助流剂配比条件优化后的石膏基复合粉末铺粉,使得粉末在构建槽(打印成型区域)内形成薄而均匀的粉末层,单层铺粉层厚为0.1 mm。

1.2.4 表面形貌分析

采用日本日立公司的TM4000plusll扫描电镜(scanning electron microscope, SEM)在15 kV、BSE模式下对分布对α石膏、可溶性淀粉及经过改性处理后的石膏粉末进行表面形貌表征。所有样品在观测之前均经过喷金处理,以提高导电性。

1.2.5 抗压强度测试

强度按照GB/T 17669.3—1999《建筑石膏 力学性能的测定》进行测定。在石膏的标准稠度为0.47条件下制备石膏浆体,随后倒入40 mm×40 mm×40 mm钢模中,成型2 h后进行拆模,随即将脱模后的试块置于温度为(20±2) ℃,湿度为(65±5)%条件下养护24 h,再将试件放入电鼓风干燥箱中,在(40±1) ℃温度下烘干至恒重。取出试件置于试验条件下冷却至室温,使用YAW-300微机控制压力试验机测试其抗压强度。

1.3 实验设计

1.3.1 单因素实验设计

相关研究[11,15]表明,低质量百分比掺杂的固体助流剂可有效改善粉体流动性,但掺量过多时会造成粉体强度明显劣化。为进行响应曲面优化,需要确定各因素对石膏流动性影响的最佳范围,来确保响应曲面优化结果的可靠性。分别研究不同掺量的疏水性纳米二氧化硅(0%、0.5%、1.0%、1.5%和2.0%)和可溶性淀粉(1%、2%、3%、4%和5%)对石膏流动性的影响,并综合考虑不同掺量助流剂对石膏强度的影响。

1.3.2 多因素实验设计

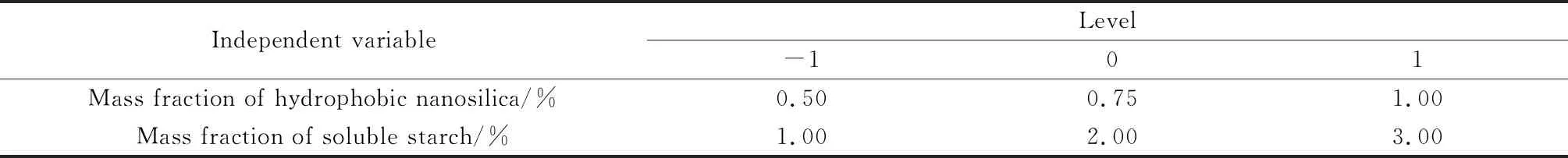

在文献和单因素实验结果的基础上,发现助流剂添加量过高会降低打印试件强度,以疏水性纳米二氧化硅和可溶性淀粉掺量为自变量,分别记作A和B,以改性后的石膏流动性评价指标AOR为因变量。将疏水性纳米二氧化硅掺量上限值设置为1.00%,下限值设为0.50%,将可溶性淀粉掺量上限值设置为3%,下限设置为1%。利用MINITAB18软件中的响应曲面设计模块进行响应曲面分析。因子及水平见表2。

表2 中心复合试验法(CCD)的试验因素与水平

2 结果与讨论

2.1 单因素对石膏流动性的影响

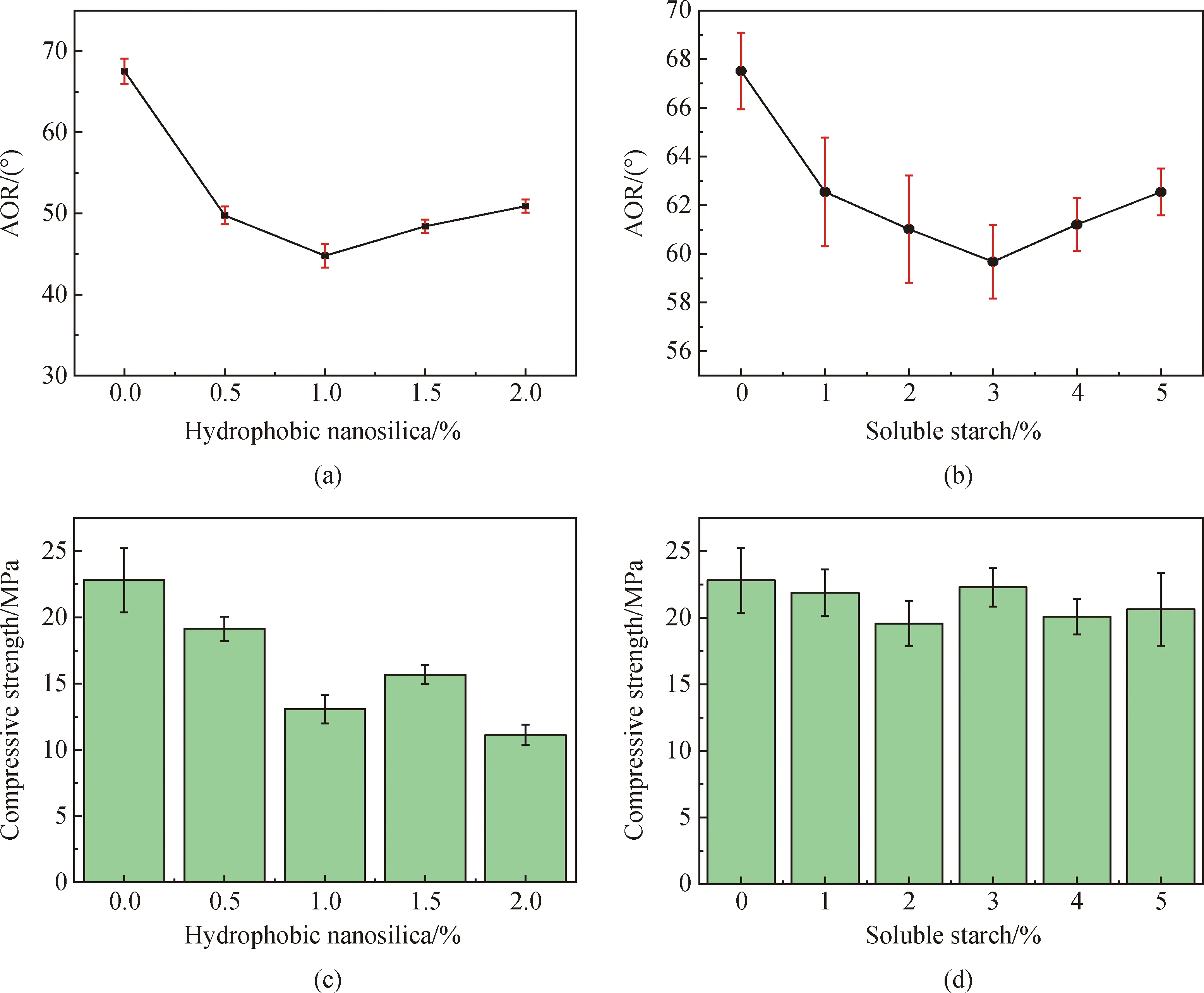

为进行响应曲面优化,需要确定疏水性纳米二氧化硅和可溶性淀粉对石膏流动性影响的合理范围。分别对不同掺量疏水性纳米二氧化硅和可溶性淀粉改性后复合粉末流动性进行测量,结果如图4所示。其中图4(a)为疏水性纳米二氧化硅掺量对石膏AOR的影响,由图可知,石膏的AOR随着疏水性纳米二氧化硅掺量增加而降低,当疏水性纳米二氧化硅掺量为1.0%时石膏AOR从一开始的67.15°下降至44.79°,但随着掺量继续增加,AOR则会有所增加。图4(b)为可溶性淀粉掺量对石膏流动性的影响,由图可知可溶性淀粉是一种有效的助流改性剂,当掺量为3%时,石膏AOR取得最小值,而随着可溶性淀粉掺量继续增加,AOR会呈上升趋势。图4(c)为疏水性纳米二氧化硅掺加量对石膏强度的影响,由图4(c)可知疏水性纳米二氧化硅的掺入会给石膏强度带来明显的劣化,故应控制其掺量。图4(d)为可溶性淀粉掺量对石膏强度性能的影响,由图可知,少量的可溶性淀粉添加会造成石膏基体抗压强度的下降,但对强度造成的不利影响并不显著。综合经济性和不同助流剂对石膏AOR改善效果以及石膏基体强度的影响,疏水性纳米二氧化硅和可溶性淀粉的合理掺量范围分别为:0.5%~1.0%和1%~3%。

图4 疏水性纳米二氧化硅和可溶性淀粉对石膏流动性及强度的影响

2.2 多因素对石膏流动性的影响

2.2.1 多因素响应曲面优化模型分析

粉末流动性评价指标AOR的回归模型如下:

AOR=38.26+34.22A-0.82B-25.69A×A+0.019B×B-0.96A×B

(3)

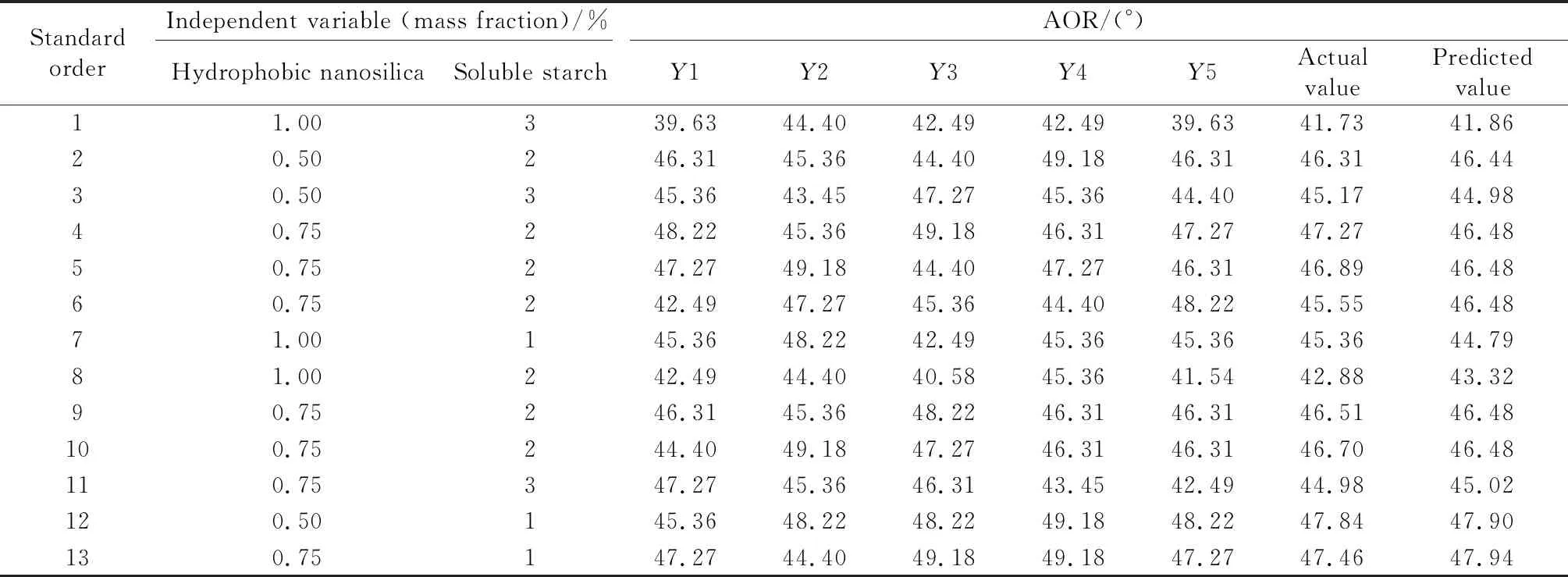

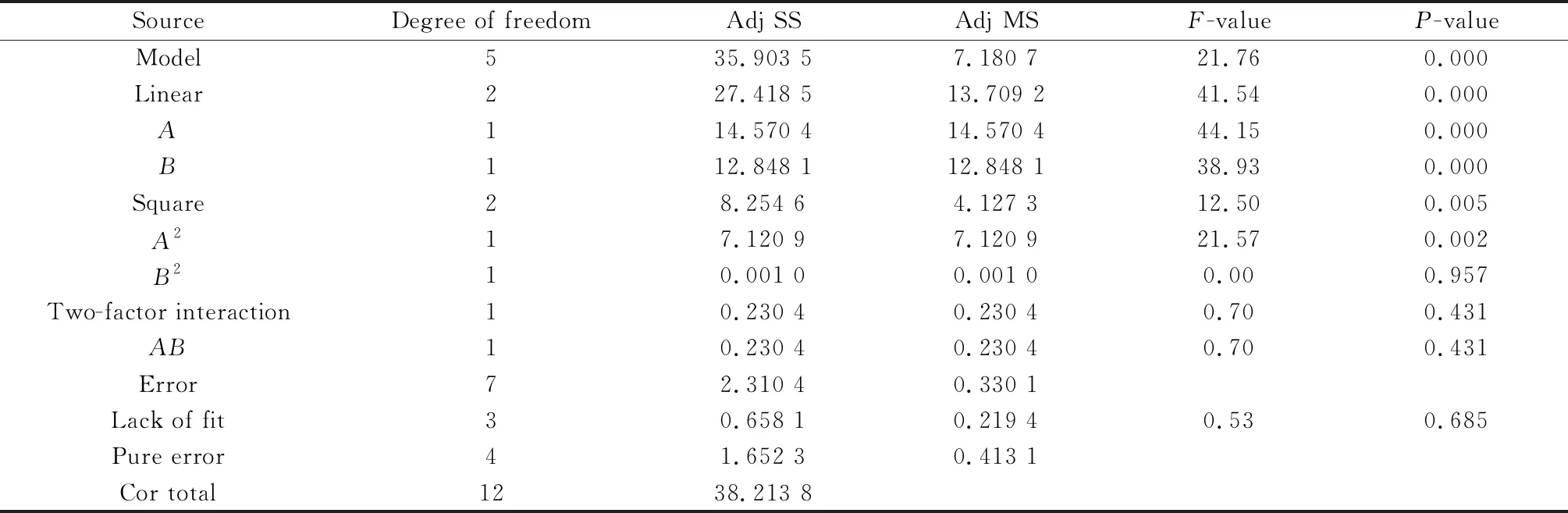

CCD响应曲面设计试验设计与结果如表3所示。通过F检验、T检验以及R2可以对模型进行方差分析,检验模型的充分性并且消除不显著性影响因素来达到改进模型的效果[16]。根据参数的P值,对模型进行方差分析,每个参数不影响响应模型的概率限制在(0.05),大于0.05可以判定该参数为不显著性影响因素[17]。从表4可以看到,模型的总效果P值为0.000,明显小于显著性水平α=0.05,故可以说明此模型有效。失拟项的P值为0.685>0.05,表明无法拒绝原假设,可判定本模型并无失拟现象。A、B和A2的P值均小于0.05,为显著性影响因素,而B2和二阶交互作用AB为不显著影响因素。剔除不显著回归系数得到优化后的回归模型如下:

表3 CCD响应曲面设计试验设计与结果

表4 石膏AOR方差分析

AOR=39.70+32.13A-1.463B-25.57A×A

(4)

图5(a)和(b)分别为不同添加剂改后3D打印石膏粉末AOR实测值与预测值的拟合关系和预测值的残差分布。由图5可以看出,数据呈直线分布,相关系数R2=93.35%,实测值与预测值呈线性关系,且预测值的残差波动范围较小,说明该模型与实测结果拟合较好。

图5 回归模型的效果

2.2.2 多因素对石膏流动性的影响

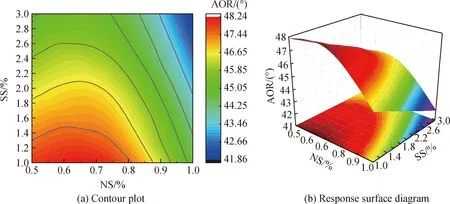

根据优化后的AOR回归方程,分别建立疏水性纳米二氧化硅(NS)掺量和可溶性淀粉(SS)掺量对石膏AOR影响的等值线图和响应曲面图,如图6所示。疏水性纳米二氧化硅掺量对石膏AOR影响趋势呈弯曲状,即在可溶性淀粉掺量在1%~2%范围内时,随着疏水性纳米二氧化硅掺量增加,AOR先小幅增加后减小, 但前期的增幅并不明显。当可溶性淀粉掺量在2%~3%范围内时,随着疏水性纳米二氧化硅掺量的增加,AOR显著下降。这可能是由于低掺量可溶性淀粉条件下,少量疏水性纳米二氧化硅并未对石膏颗粒表面形成有效的表面包覆,而随着疏水性纳米二氧化硅掺量继续增加,包覆率达到一定值后,增加了石膏表面的粗糙度,可显著改善石膏颗粒因范德华力作用造成的团聚问题[9,18]。与之不同的是,可溶性淀粉对石膏流动性的改善趋势呈明显的正相关,即随着可溶性淀粉掺量的增加,AOR显著下降。这说明可溶性淀粉助流原理与疏水性纳米二氧化硅原理有所不同。结合可溶性淀粉的粒径分布图(见图2)和SEM照片(见图3)以及复合粉末的SEM照片(见图7)可以发现,可溶性淀粉呈球状或椭球状,具有良好的滚动性能,其粒径略小于石膏颗粒。而石膏多呈棒状或短柱状,故石膏晶体颗粒之间存在较多的空隙,可溶性淀粉掺入之后,不仅可以填充多余的空隙还可以隔开石膏颗粒,减小石膏颗粒间的摩擦力,部分疏水性纳米二氧化硅吸附在淀粉表面,进一步改善了淀粉掺量过多时助流效果下降的情况,从而起到改善3D打印石膏流动性,提高3D过程打印精度的效果。

图6 NS和SS掺量对AOR的影响

图7 改性石膏粉末的SEM照片

针对AOR的多元回归模型,设定求解目标为AOR在试验范围内的最小值为最优解,响应变量AOR最优解的预测值在疏水性纳米二氧化硅掺量1%和可溶性淀粉3%时取得,AOR(预测)=41.86°,与实际试验结果(41.73°)之间的相对误差仅为0.31%,说明了模型的拟合精确度较高。流动性相较于未改性的石膏粉末大幅提升,表现为AOR降低38%。最佳掺量条件改性后的3D打印石膏粉末AOR接近40°,达到粉体流动性满足正常工艺生产的评价标准[13]。

2.3 样品表征及响应曲面优化结果的验证分析

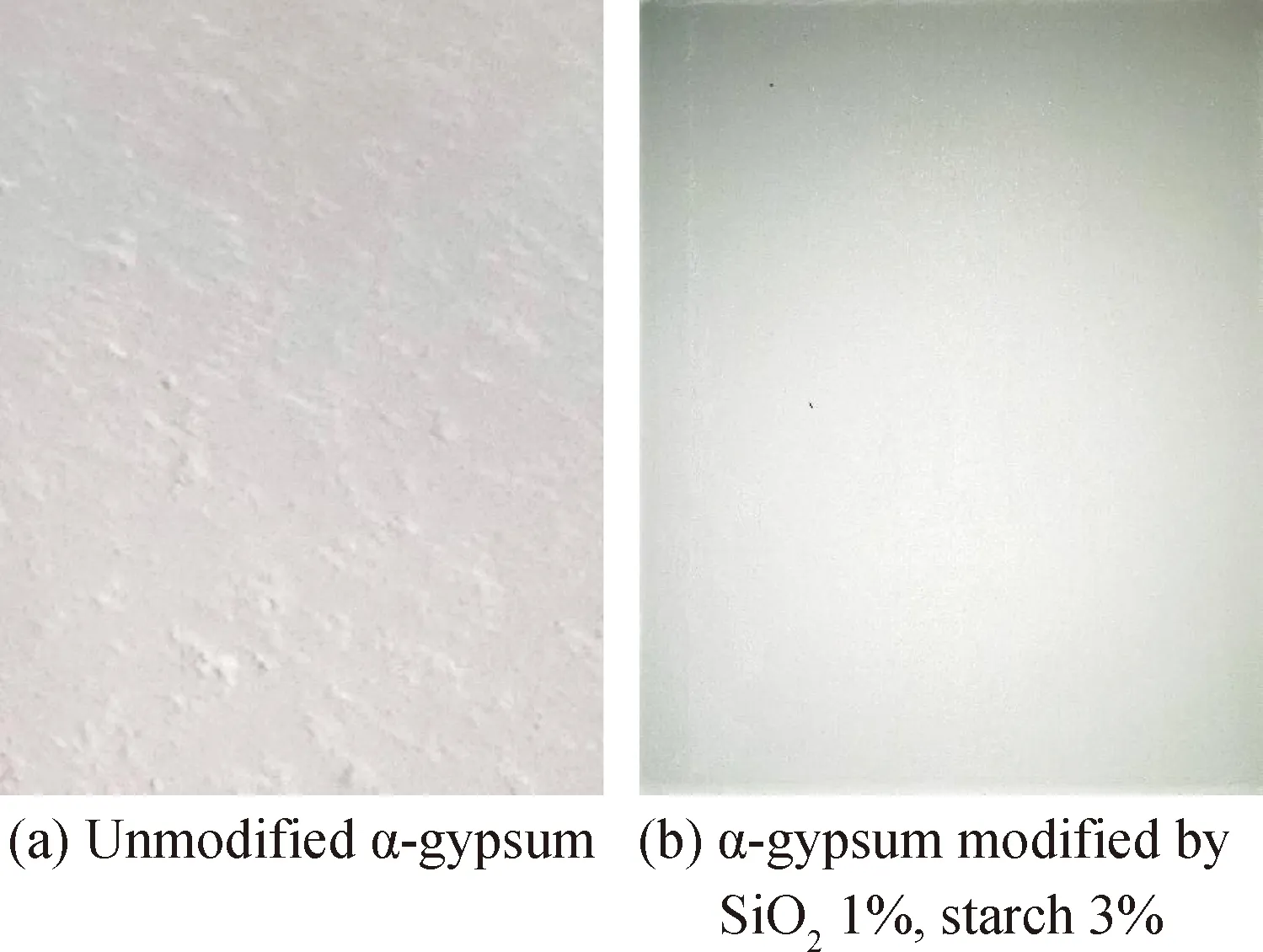

利用3D 打印机横向运动的旋转辊轴分别对未经改性石膏和最佳助流剂配比条件下的石膏基复合粉末铺粉,使得粉末在构建槽(打印成型区域)上形成薄而均匀的粉末层。分别对未经改性石膏和最佳优化效果的石膏基复合粉末进行流速测试对比,结果表明:未改性处理的石膏粉末无法连续流动,改性后的石膏粉末可持续流动,流速v=3.16 g/s。图8(a)和(b)分别是未改性和最优配比助流剂改性后的α石膏。结果表明:未经过改性处理的石膏粉末无法铺平,表面存在明显缺陷直接影响打印精度,而改性后的α石膏仅一次就可均匀铺平,满足实际打印需求。

图8 改性前后的石膏铺粉对比

3 结 论

(1)疏水性纳米二氧化硅和可溶性淀粉添加量是影响3D打印石膏流动性的显著性影响因素,二者的助流效果存在累加效应,但并不存在明显的二阶相互作用。AOR响应回归方程能较为准确地预测石膏流动性评价指标AOR随各参数的变化规律。

(2)响应曲面法优化了3D打印石膏粉末流动性,得出了疏水性纳米二氧化硅和可溶性淀粉的最佳添加剂掺量分别为1%和3%,流动性相较于未改性的石膏粉末大幅提升,表现为AOR降低38%。

(3)疏水性纳米二氧化硅可有效改善石膏在3D打印工艺中的流动性能,其作用机理为:疏水性纳米二氧化硅吸附在石膏颗粒表面,通过增大石膏表面粗糙度来减小表面范德华力减少内聚性,达到提高流动性的效果。可溶性淀粉对3D打印石膏粉的流动性提升机理为:球形或椭球形的淀粉颗粒具有良好的滚动性能,可减小石膏颗粒之间的摩擦阻力,从而提升3D打印石膏粉体的流动性。