页岩气气田集输系统腐蚀控制技术研究与应用

2022-04-20吴贵阳王俊力袁曦许多林

吴贵阳 王俊力 袁曦 许多林

1.中国石油西南油气田公司天然气研究院 2.中国石油西南油气田公司蜀南气矿

目前,页岩气开发过程中经常出现严重的腐蚀问题,如集输系统出现的严重腐蚀穿孔和油管腐蚀[1-2]。页岩气开发采用大规模水力压裂技术[3-5],其是基于一种叫做水力压裂的系统,它由直井和水平井系统组成[6],即采用水力压裂对含页岩气储层进行改造,以提高储层渗透率和气井产量[7-8]。其中,压裂液由水、砂和各种化学物质等组成[9],压裂返排液中含有的细菌、矿物质、有机物及采出天然气中含有的CO2等会造成严重腐蚀。经分析,腐蚀的主要因素有砂[10]、硫酸盐还原菌(SRB)[2]、O2[11]、Cl-,以及多因素下的协同作用等[12]。有学者认为:CO2/O2的页岩气返排水环境会发生严重的垢下腐蚀;SRB对腐蚀的影响较大,但目前并未有统一的认识。由于页岩气开采不同阶段呈现不同的腐蚀形貌,不同阶段的腐蚀主控因素也未见报道。本研究针对页岩气开发生产的不同阶段,分析不同阶段的腐蚀因素,并通过室内模拟研究了不同阶段腐蚀行为及规律,考查了砂及细菌条件下集输系统的腐蚀行为,提出有针对性的腐蚀应对错施。

1 腐蚀主控因素研究

1.1 腐蚀因素分析

1.1.1页岩气集输系统分区及腐蚀特征

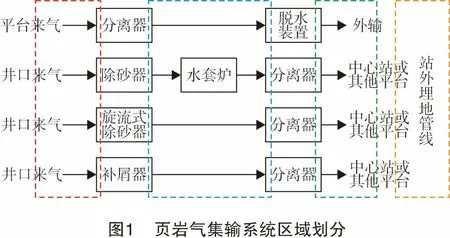

页岩气集输系统一般分为4个区域:①井口至除砂器;②除砂器至分离器;③排污及进出站管线;④站外埋地管线。其示意图如图1所示。腐蚀易出现部位发生在除砂器至分离器区域及站外埋地管线等区域,且除砂器至分离器区域腐蚀失效表现为砂蚀穿孔及腐蚀刺漏等腐蚀特征,站外埋地管线主要表观为局部点蚀穿孔。失效形貌如图2所示。

1.1.2页岩气腐蚀因素及分析

页岩气开发一般分为两个阶段,即一个排采期(半年)和一个生产期。采用声波式非侵入式砂监测仪测得排采期出砂量为64~86 g/s;进入生产期半年以内,井口至除砂器出砂量为0.01~0.14 g/s,除砂器至分离器出砂量为0.01~0.02 g/s;进入生产期半年以后,各个区域基本测不出砂。总体呈现出前期高出砂,后期出砂量急剧降低的特征。因此,根据出砂量不同,将生产期分为两个阶段:进入生产期半年内和进入生产期半年后。

从页岩气气质分析结果可知,CH4的摩尔分数一般大于98%,CO2的摩尔分数一般小于0.5%,最高可达3%,不存在H2S。对压裂液和压裂返排液的分析结果表明,压裂返排液pH值为6.0~7.5,ρ(SO42-)在500 mg/L以内,ρ(Cl-)在10 000~30 000 mg/L,矿化度在10 000~50 000 mg/L。压裂液及压裂返排液中含有SRB,检测的平台井中SRB最高含量为110×104个/mL,高于NB/T 14002.3-2015《页岩气 储层改造 第3部分:压裂返排液回收和处理方法》中规定的25个/mL。

另一方面,页岩气集输系统不同阶段不同位置管线内气液流速也不相同,排采期场站管线气液流速最高可达18 m/s,生产期场站管线流速2~4 m/s,集气管线气体流速2~3 m/s,液体流速低于0.5 m/s。

综合以上分析可知,排采前期由于放压生产,出砂量较大,由现场腐蚀形貌可知,腐蚀主要表现为砂的冲刷腐蚀,腐蚀主要发生在砂含量较大的排污及流态变化较大的弯头、三通等位置;生产阶段的两阶段(进入生产期半年以内和进入生产期半年以后),前一阶段少量出砂,腐蚀则主要为积砂、积液下的腐蚀,后一阶段腐蚀以积液下的腐蚀为主,其主要发生在排污弯头、出站爬坡及低洼位置。此外,排采期砂砾的冲蚀起主要作用,腐蚀因素主要为砂含量、砂的粒径、砂的流速、砂的攻角、砂的硬度等;生产期逐渐由砂的冲蚀转变为积砂条件下的腐蚀及积液条件下的腐蚀,腐蚀因素主要为CO2、Cl-、砂、垢以及细菌等。

1.2 腐蚀行为研究

1.2.1排采期高含砂排污及高流速管线砂蚀行为

在排采期高出砂阶段,现场用的一个堵头20天内减薄了42.73 mm。现场条件为压力20~30 MPa、温度40~50 ℃、砂量64 g/s、流速15~18 m/s、日产水量100 m3。生产期前期砂量较大的排污弯头同样出现较大的冲蚀现象。现场腐蚀情况见图3。

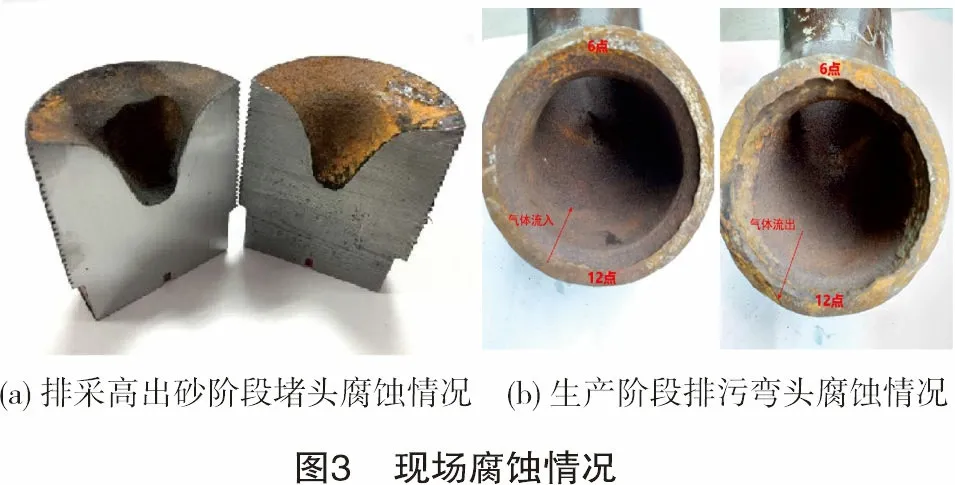

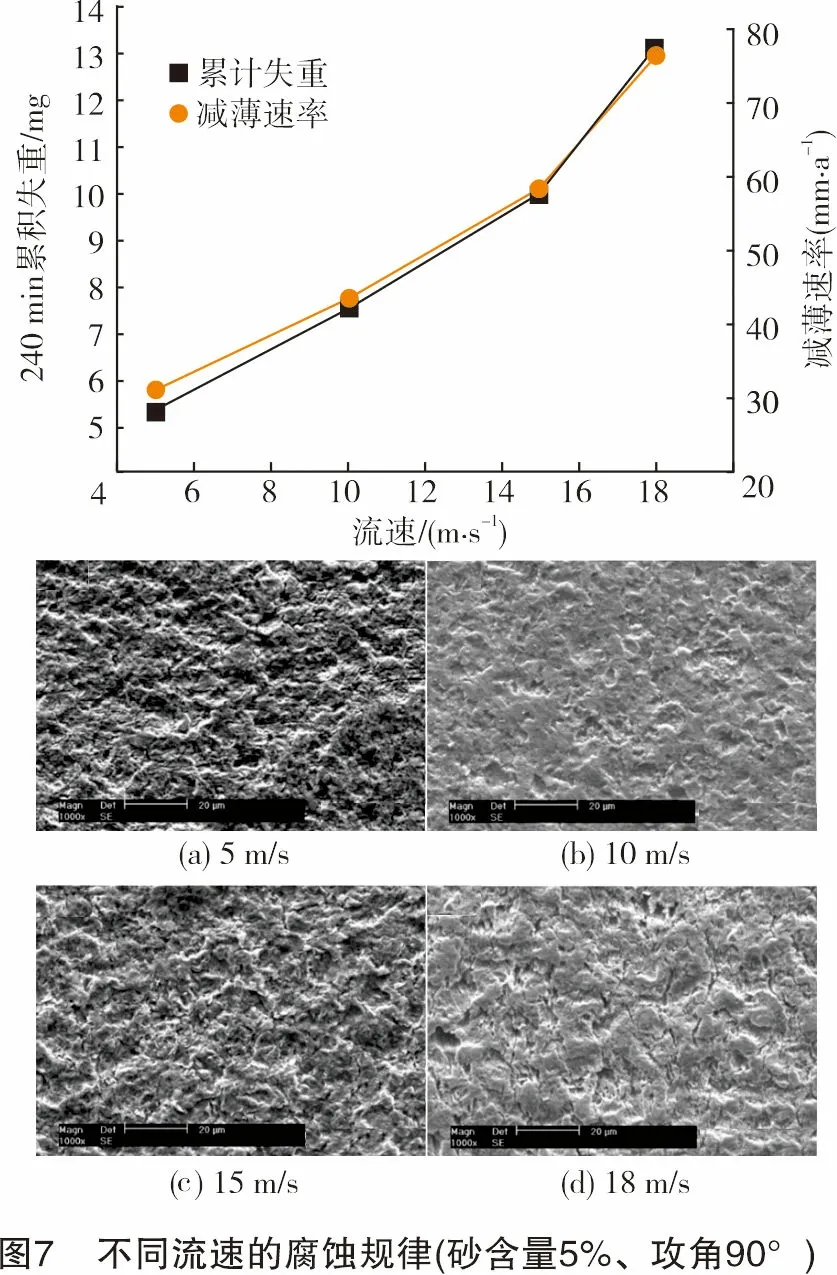

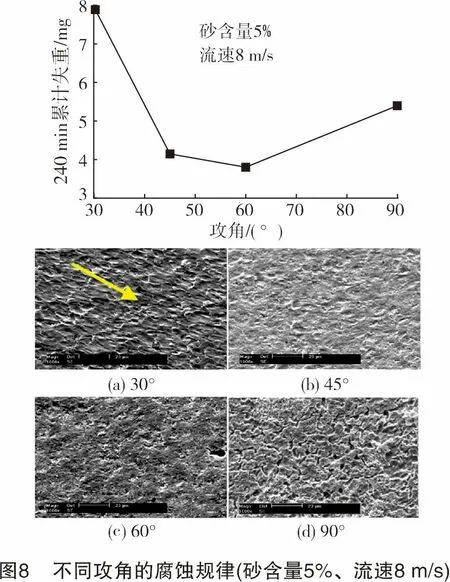

由图4可知,生产期前期腐蚀产物主要为SiO2、FeOOH、FeCO3,SiO2为介质中砂的主要成分,FeCO3为CO2的腐蚀产物。由此可知,腐蚀与砂及CO2有关。为了研究两者相互作用的腐蚀行为,考查了砂含量(质量分数,下同)为1%~7%、攻角为30°~90°、流速为5~18 m/s对砂蚀的影响规律,结果见图5~图8。由图5和图6可知,随着砂含量的增加,在砂含量为5%~7%时,减薄速率有一个快速上升的趋势;砂含量为1%时,材料没有发现明显的颗粒撞击的压痕,只出现局部剥落,呈现出以腐蚀为主的损伤痕迹。SEM结果显示,表面主要以O和Fe元素为主。这表明:试样表面覆盖着碳酸亚铁膜;随着砂量的增加,加剧了材料表面的力学损伤,破坏了表面碳酸亚铁膜的完整性,裸露出金属基体;砂含量为7%时,SEM显示金属基体本征元素。由此可知,腐蚀存在电化学腐蚀和冲蚀竞争机制,在砂含量低的条件下,腐蚀以电化学腐蚀为主,在砂含量高的条件下则以机械冲蚀为主。

由图7可知,在砂含量为5%、攻角为90°的条件下,通过不同流速实验发现,损伤随流速增大呈线性增长,且5~18 m/s流速均处在材料的临界流速之上。从腐蚀形貌观察,其损伤形式类似,表面均分布密度蚀坑,且均为典型的正应力作用下的压痕蚀坑。原因在于颗粒撞击材料表面的速度可以分为正向速度分量和切向速度分量,高攻角条件下的正向速度分量大于切向速度分量,90°时为正向速度分量,撞击到材料表面,动能转变为剥离材料的能量。因此,速度越大,剥离能力越强,当速度不足以提供剥离材料表面产物膜的能量时,腐蚀主要呈现电化学腐蚀特征,颗粒撞击损伤减弱。此外,液体的流动也有利于传质,从而有利于电化学腐蚀进程,电化学腐蚀与冲蚀相互促进。

由图8可知,在砂含量5%、流速8 m/s、不同攻角实验条件下发现,60°损伤较其他攻角条件低,从形貌观察到呈现长的塑性犁削形划痕,划痕方向与流向一至,随角度增大,划痕弯短。在高攻角条件下,正应力占据支配地位,随着角度的降低,切应力会逐渐占据支配地位。另一方面,攻角对材料质量损失的影响还依赖于材料的属性[13],通常来说,犁削作用在小攻角冲击作用下对延展性材料造成的损伤更加明显。

1.2.2砂沉积及积液管线腐蚀行为

随着出砂量降低及流速降低,集输系统就会出现砂沉积及积液,腐蚀由开始的冲刷腐蚀转变为积液及积砂条件下的腐蚀。在埋地外输失效管线的腐蚀产物中检测到FeS,说明SRB参与了腐蚀过程(见图9)。

针对生产期积砂及积液下的电化学及细菌腐蚀,开展了砂沉积条件下及细菌存在条件下的腐蚀评价实验。由图10可知,局部砂沉积会造成管线腐蚀速率加剧,原因在于砂沉积影响腐蚀介质传递,形成阻塞电池,加速腐蚀。因此,对于积砂较多的设备应定期开展清洗。

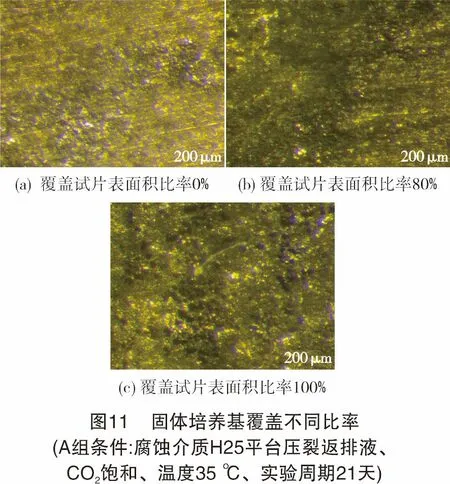

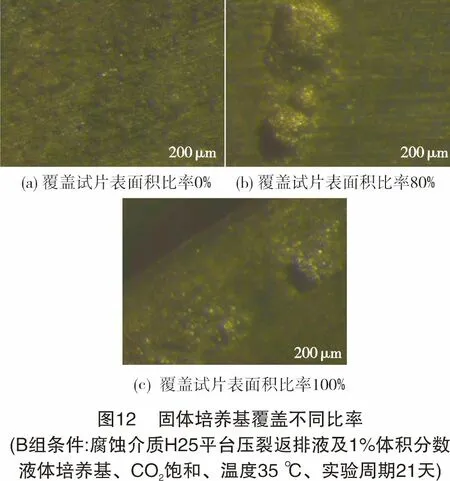

此外,压裂返排液中检测到FB、TGB、SRB,SRB发生成膜后腐蚀速率迅速增加,FB、TGB等也会不同程度地对腐蚀产生影响。本实验设计建立细菌于试片表面成膜的腐蚀评价方法,运用此方法模拟了细菌成膜后,管线材质在工况条件下的腐蚀评价结果(见图11~图13)。由图11~图13可知,细菌的富集是造成点蚀加速的原因之一,而且使用培养基预培养SRB腐蚀性较大,点腐蚀速率最高可达5.86 mm/a。

SRB的富集促进细菌生物膜的形成,硫酸盐阴极还原将消耗阳极铁溶解释放出来的电子,生物膜和金属的界面是催化硫酸盐还原阳极和阴极的反应场所[14]。

2 腐蚀控制对策及应用效果

(1) 含砂介质条件下的腐蚀控制对策。针对页岩气集输系统砂蚀可以从两方面进行腐蚀控制。一是材料控制:在生产阶段合理考虑冲蚀裕量,弯头迎冲面加厚及采用方弯头等措施,对除砂器排液管线弯头、分离器排液管线弯头及除砂器下游天然气管线弯头等易出现冲蚀穿孔部位,可选用内衬陶瓷材料制成的内衬陶瓷弯头、内衬陶瓷三通等耐冲蚀部件。二是防腐工艺控制:通过提高除砂器与分离器的清洗频率、使用高效除砂器、增加二级分离器等手段控制。目前,排采阶段用大型旋流除砂器,除砂效果可达到91%以上。

(2) 积砂积液条件下的腐蚀控制对策。针对细菌富集及CO2电化学腐蚀,可采用加注泵连续加注杀菌缓蚀剂的方式。杀菌缓蚀剂使用过程中为了避免细菌产生耐药性,应及时更换不同类型的杀菌缓蚀剂,建议每季度更换一次。

(3) 应用效果。目前,长宁页岩气区块已普遍采用上述腐蚀控制对策,如2019年7月8日,用三节氧化锆陶瓷弯头材料于页岩气地面流程,分别位于井口至除砂器、除砂器至分离器、分离器排污管线,截至2021年5月,未发生失效情况。平台弯头处采用壁厚较大的方弯头设计,平台因砂冲蚀的失效,从原来的117余次冲蚀失效降至8余次,失效率降低93%;页岩气集气管线加注杀菌缓蚀剂控制SRB小于25 个/mL,管线失效由原来半年8次穿孔失效降至0次,未发现腐蚀产生的失效。

3 结论

(1) 页岩气气田开发前期由于放压生产,出砂量较大,流速较高,腐蚀以冲刷腐蚀为主,砂为主要腐蚀因素;进入生产期后,则以积砂和积液下的电化学及细菌腐蚀为主,CO2及细菌为主要腐蚀因素。

(2) 排采期腐蚀特征主要为砂冲蚀沟槽形貌,以砂蚀穿孔为主要特征,生产期腐蚀特征则主要为局部腐蚀形貌,以局部点蚀穿孔为主要特征。

(3) 排采期采用高效旋风除砂器,生产期采用耐冲蚀材料、合理考虑冲蚀余量和加注杀菌缓蚀剂可有效控制页岩气集输系统的腐蚀,可使失效降低90%以上。