丁辛醇装置弛放气有效组分回收技术的工业应用

2022-04-20李双新

李双新

中国石化齐鲁分公司第二化肥厂

国内丁辛醇装置一般采用低压铑膦络合物催化丙烯氢甲酰化技术,以羰基合成气、丙烯为原料,在一定温度、压力条件下,丙烯除发生丙烯氢甲酰化反应生成正、异丁醛之外[1],也有少量的丙烯发生加氢反应而转化为副产物丙烷;此外,无论是烯烃厂丙烯还是炼油厂丙烯,二者均含有微量的丙烷。随着生产中操作时间的推移,反应系统中丙烷、氮气、甲烷、乙烷等惰性气体会逐渐积累增多,为保证反应器压力在合理范围(1.66~1.89 MPa)内波动而不致过高,必须将该部分惰性气体(以下简称弛放气)从丁辛醇装置丙烯氢甲酰化反应系统的循环回路中,连续排入燃料气管网烧掉。由于弛放气中含有一定量的丙烷和丙烯,将其直接焚烧,势必造成资源浪费和效益损失[2-3]。

尽管对丁辛醇羰基合成反应系统的操作条件、原料丙烯纯度、合成气氢碳比等因素进行了优化,但仍然有50%左右的弛放气排放[4]。因此,有必要将弛放气中的有效成分(混合丁醛、丙烯、丙烷)加以回收利用。混合丁醛经分离塔分离后得到正丁醛和异丁醛,异丁醛可以作为合成异丁醇、异丁酸异丁酯和新戊二醇的原料[5-6];而异丁醇与乙酸反应又可以合成乙酸异丁酯[7]。正丁醛直接加氢可以制正丁醇[8],正丁醛可以作为合成辛醇、三羟甲基丙烷、正丁酸、2-乙基-2-己烯醛、聚乙烯醇缩丁醛的原料[8-16],其中三羟甲基丙烷与异佛尔酮二异氰酸酯可以合成超支化聚氨酯多元醇[17]。丙烷可以根据效益情况经脱氢制丙烯[18-21],亦可以直接作为裂解装置的原料;丙烯可作为原料输送至丁辛醇装置丙烯氢甲酰化系统和丙烯腈装置[22-23]。

本研究以某公司丁辛醇装置弛放气有效组分回收系统为例,详细说明了“脱醛-氨制冷-稳定-精制”技术的工业化应用,考查得出该装置在同行业内具有较好的参考性和低能耗性,量化了丁醛产品的产量与纯度,又因该工艺是自主开发,节约了技术引进费用。该装置使丁辛醇生产过程更加清洁,满足绿色化工的基本要求。

1 弛放气有效组分回收工艺技术介绍

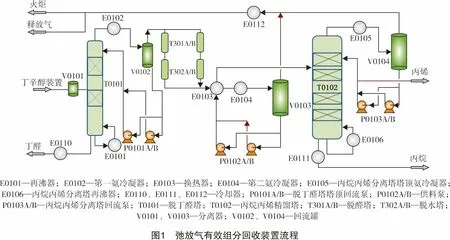

该丁辛醇装置弛放气有效组分回收系统的工艺采用“脱醛-氨制冷-稳定-精馏分离”技术,先经脱丁醛塔得到副产品混合丁醛等重组分,再经氨循环制冷系统进一步将塔顶的C3等轻组分冷凝为液态,接着通过稳定系统(即T301A/B、T302A/B与V0103组成的稳定脱不凝气系统)除去不凝气(氢气、氮气、一氧化碳等)和微量的丁醛和水分,最后经丙烷丙烯精馏塔分离得到丙烯和丙烷产品。

工艺流程如图1所示:首先,弛放气进入该装置分离器V0101,以除去弛放气中的固体颗粒物与游离态液滴,之后进入脱丁醛塔T0101,自脱丁醛塔底分离出混合丁醛,经冷却器E0110冷却后输送至粗丁醛稳定系统;T0101塔顶的气相组分经第一氨冷凝器E0102不完全冷凝后,进入回流罐V0102内,而后液态物料经脱丁醛塔塔顶回流泵P0101A/B回流到T0101,气体自V0102罐顶出来后经脱醛塔T301(内装活性炭)、T302脱水塔(内装4A分子筛)分别脱除气态物料中微量丁醛和水分,先经换热器E0103冷却后又经第二氨冷凝器E0104进行冷凝,使丙烯、丙烷几乎完全液化,接着进入低温分离器V0103进行气液分离。混合液经供料泵P0102A/B的输送,经过E0103释放冷量后进入丙烷丙烯分离塔T0102;不凝气体进入燃料气管网。

T0102塔顶设有氨冷凝器E0105、塔顶回流罐V0104,塔底设有再沸器E0106。塔顶气相丙烯物料经氨冷凝器冷凝后进入V0104进行气液分离,不凝气体进入燃料气管网系统或火炬系统,冷凝液经回流泵P0103A/B作为回流液返回至T0102塔顶,同时侧线采出合格的丙烯产品;T0102塔底的丙烷产品经冷却器E0111冷却后,及时送至下游生产装置。

2 氨制冷工艺技术流程

该制冷工艺的原理是利用氨在相变过程中的吸热、放热,在液氨吸热气化的情况下对弛放气系统的物料进行冷凝。

氨制冷工艺流程如图2所示:从各个冷凝器(E0102、E0104、E0105)出来的高温低压气态氨首先进入气、液氨分离器V202进行分离,其中液氨返回至各个换热器;气氨进入气态氨循环压缩机C401,经该压缩机升压后的气态氨进入氨冷凝器E201进行冷凝,冷凝后的液态氨进入液氨贮槽V201,从V201引出的液氨分别进入E0102、E0104、E0105中释放冷量并部分气化,气液氨进入V202进行气液分离,如此循环。

3 弛放气回收技术工业化后的标定

3.1 装置参数标定

该弛放气回收装置的主要工艺参数见表1。

表1 主要工艺参数项目参数值脱丁醛塔塔顶温度/℃43.00脱丁醛塔塔底温度/℃170.00脱丁醛塔压力/MPa1.62分离器V0103压力/MPa1.56分离器V0103温度/℃3.00丙烷丙烯分离塔进料温度/℃29.80丙烷丙烯分离塔塔顶温度/℃44.20丙烷丙烯分离塔塔底温度/℃57.00丙烷丙烯分离塔压力/MPa1.79丙烷丙烯分离塔回流比15.30

3.2 装置进料气的组成

该弛放气回收装置的进料气的组成见表2。

表2 弛放气回收装置进料气组成w/%组分设计值标定值丙烷63.1964.94丙烯19.8919.62丁醛1.723.16氮气6.706.36一氧化碳2.611.36甲烷2.933.08氢气0.640.64乙烷2.320.84

从表2可以看出:弛放气组分的标定值与设计值差异不大;由一氧化碳组分较低可知,该丁辛醇装置中丙烯氢甲酰化反应系统的催化剂活性良好。

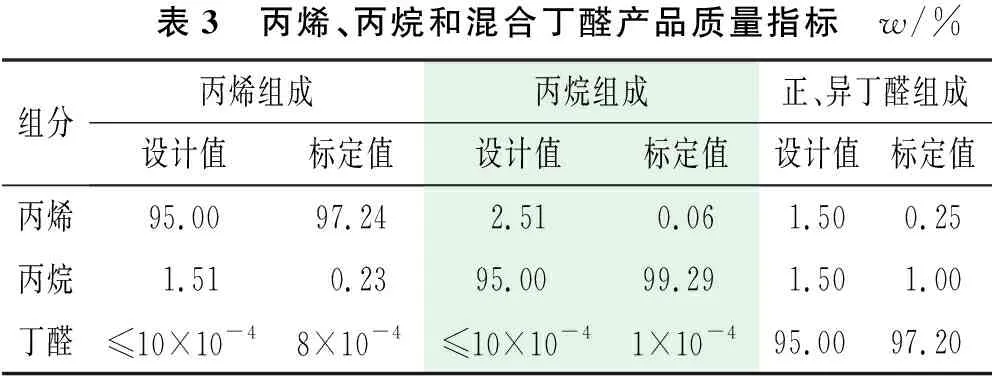

3.3 弛放气回收装置产品质量和收率

该弛放气回收装置产品为丙烯、丙烷和混合丁醛,其质量指标见表3。依据实际生产标定的质量指标完全满足设计要求。由于脱丁醛塔、吸附塔与丙烷丙烯分离塔等重要设备选型合理,且参数计算精准,所以在进行72 h生产标定后,丙烯纯度(w,下同)达到了97.24%,丙烷标定纯度为99.29%,均高于设计值95.00%;丁醛纯度高达97.20%,亦高于设计值95.00%。

表3 丙烯、丙烷和混合丁醛产品质量指标 w/%组分丙烯组成丙烷组成正、异丁醛组成设计值标定值设计值标定值设计值标定值丙烯95.0097.242.510.061.500.25丙烷1.510.2395.0099.291.501.00丁醛≤10×10-48×10-4≤10×10-41×10-495.0097.20

产品丙烯、丙烷和混合丁醛的收率见表4。

表4 3种产品的收率w/%产品收率标定值收率设计值丙烷96.095.0丙烯95.895.0丁醛95.594.5

3.4 弛放气回收装置的吨产品能耗

该弛放气回收装置公用工程设计值与标定值对比见表5。

表5 弛放气回收装置公用工程设计值和标定值消耗类型公用工程项目电/(kW·h)循环水/t蒸汽/t氮气/m3仪表风/m372 h实际消耗量48 011.0216 636.08143.30851.801 316.40吨产品能耗公用工程量标定值1 690.91195.3097.680.990.39设计值1 818.18206.06114.401.320.56 注:文中单位m3为标准立方米(下同)。

该装置设计生产能力为:进料2.11 t/h,其中丙烯0.40 t/h,丙烷1.27 t/h,混合丁醛0.03 t/h。其吨产品的能耗设计值与标定值见表6。

表6 弛放气回收装置吨产品能耗设计值与标定值公用工程项目吨产品能耗/MJ标定值设计值折能系数电3 426.473 684.399.21 MJ/(kW·h)循环水323.64341.6427.63 MJ/m3蒸汽4 089.674 789.703 684.39 MJ/t氮气41.4555.276.28 MJ/m3仪表风16.3323.451.59 MJ/m3总能耗7 897.568 894.45

经过72 h生产标定,该装置共处理弛放气153.36 t,即实际生产中弛放气平均进料2.13 t/h。得到产品共计129.06 t,其中丙烯28.83 t(0.40 t/h),丙烷95.61 t(1.33 t/h),混合丁醛4.63 t(0.06 t/h)。通过生产标定(表3~表6)可以看出,弛放气回收装置在≥100%(合理操作进料值在设计弹性范围内)负荷运行情况下,操作合理(各个操作参数应控制在合理范围内),各产品参数以及产品生产总量均达到了设计值,取得了良好的生产效果。

年操作时间按8 400 h计,弛放气年处理量为17.89 kt;产品丙烯年产量为3.36 kt,丙烷年产量为11.17 kt,混合丁醛年产量为0.50 kt。该装置已经稳定运行3年。

4 与其他装置的对比

本研究中的弛放气回收装置标记为装置A,大庆石化二厂丁辛醇弛放气回收装置标记为装置B[21],第三方的丁辛醇弛放气回收装置标记为装置C,将3套装置的相关数据对比,结果如表7所列。

表7 3套装置相关数据对比项目能耗/MJw(丙烯)/%w(丙烷)/%w(丁醛)/%丙烯收率/%丙烷收率/%丁醛收率/%装置A7 897.5697.2499.2997.20≥95.8≥96.095.5装置B9 621.2796.8999.27≥90.0≥90.0装置C9 318.1494.2093.5091.20≥85.0≥90.093.9

由表7可见,该装置在能耗、产品纯度和产品收率上均具有一定的优势;因装置B需要吸收剂丁醛[24],而装置A则无此需要,因而节省了辅料的消耗,减少了运行成本。3套装置占地面积基本相当,其中装置A占地面积较小,稍显优势。

5 结论

(1) 该弛放气有效组分回收装置采用“脱醛-氨冷-稳定-精馏”工艺,设计合理,完成了72 h工业化标定,生产运行稳定。

(2) 弛放气回收装置标定后,丙烯、丙烷、丁醛纯度与收率均高于其相应的设计值;该装置吨产品实际能耗值为设计值的88.79%,产品实际年产量为设计值的105.50%,实现碳资源进一步回收,取得良好的经济效益和清洁生产社会效益。

(3) 经过与其他装置的相关数据对比表明:该装置具有能耗低、无辅料丁醛消耗、产品收率和产品纯度高的优势。