天然气处理厂精馏塔堵塞成因及防治对策研究

2022-04-20张露高小键姚政黄雪萍白海涛

张露 高小键 姚政 黄雪萍 白海涛

1.陕西省油气田环境污染控制技术与储层保护重点实验室 2.中国石油长庆油田公司第二采气厂3.西安石油大学石油工程学院 4.陕西省油气田特种增产技术重点实验室

甲醇作为天然气开采中常用的水合物抑制剂[1],其用量较大,榆林某天然气处理厂在处理含醇污水时通过精馏塔回收甲醇产品进行二次利用,而在水处理系统中发现管道设备堵塞严重,精馏塔堵塞问题尤为突出。目前,国内外的研究只注重一段时期精馏塔的堵塞问题,而忽略了水质及堵塞原因随时间的动态变化。针对以上问题,研究了两段时期含醇污水水质及精馏塔堵塞物的变化,以解决当前精馏塔堵塞的问题,并为其今后的防治工作提供理论依据[2-4]。

1 实验方法

1.1 含醇污水组成及性质分析方法

按照石油行业标准SY/T 5523-2016《油田水分析方法》对含醇污水水质组成进行分析[5],并依据SY/T 0600-2016《油田水结垢趋势预测方法》对其进行结垢趋势预测[6]。

1.2 腐蚀监测方法

按照SY/T 0026-1999《水腐蚀性测试方法》将腐蚀挂片悬挂在精馏塔不同高度塔板的溢流堰处[7],一定时间后取下挂片,以分析评价榆林某天然气处理厂精馏塔内的腐蚀情况。

1.3 腐蚀挂片表面性质表征

采用Quantu 600FEG扫描电子显微镜、OXFORDINCAx-act能谱分析仪和DSX-500 3D测量显微镜对精馏塔内取出的腐蚀监测挂片及其表面的腐蚀结垢产物进行SEM、EDS和三维形貌分析,研究腐蚀结垢产物的腐蚀形貌变化和化学组成变化[8-10]。

1.4 堵塞物组成分析方法

采用化学容量法和D/MAX-2400型X衍射仪对精馏塔内的堵塞物进行化学成分分析。

2 结果与讨论

2.1 含醇污水水质组成性质分析

与2017年相比,2019年榆林某天然气处理厂来水发生了较大的变化,水量增大,水质情况更为复杂,导致管线及设备内部出现严重堵塞,设备管线检修次数频繁,且回收的甲醇产品不合格,降低了回收利用率,增加了运行成本。

按照SY/T 5523-2016《油田水分析方法》,采集两个时期的含醇污水水质分析结果,取堵塞严重的月平均值进行分析,并依据SY/T 0600-2016《油田水结垢趋势预测方法》进行CaCO3结垢趋势预测。分析结果见表1~表2。

表1 不同时期含醇污水水质分析结果采样时间pH值ρ(Cl-)/(mg·L-1)ρ(HCO-3)/(mg·L-1)ρ(SO2-4)/(mg·L-1)ρ(Σ(Fe2++Fe3+))/(mg·L-1)ρ(Ca2+)/(mg·L-1)2017年12月5.6414 622.40546.6024.69122.992 628.902019年7月6.3826 491.80175.4066.0099.704 931.70采样时间ρ(Mg2+)/(mg·L-1)ρ(Ba2+)/(mg·L-1)ρ(Sr2+)/(mg·L-1)ρ(Σ(Na++K+))/(mg·L-1)矿化度/(mg·L-1)水型2017年12月667.50333.60897.408 676.3928 520.00CaCl22019年7月495.90470.40459.0013 704.0046 893.90CaCl2

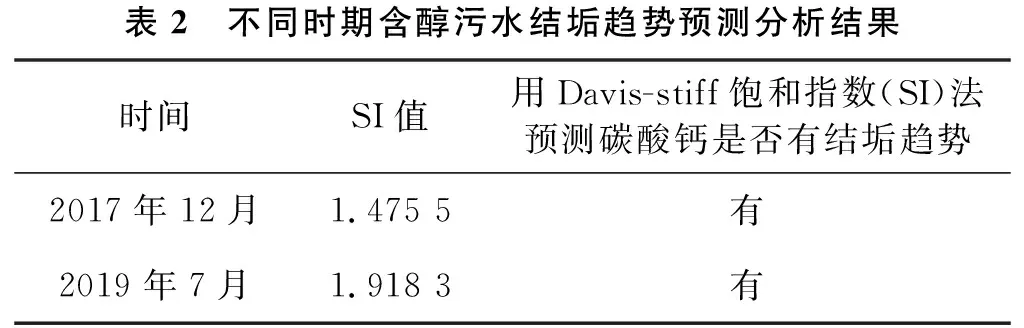

表2 不同时期含醇污水结垢趋势预测分析结果时间SI值用Davis-stiff饱和指数(SI)法预测碳酸钙是否有结垢趋势2017年12月1.475 5有2019年7月1.918 3有

2.2 精馏塔腐蚀机理研究

2.2.1腐蚀监测结果分析

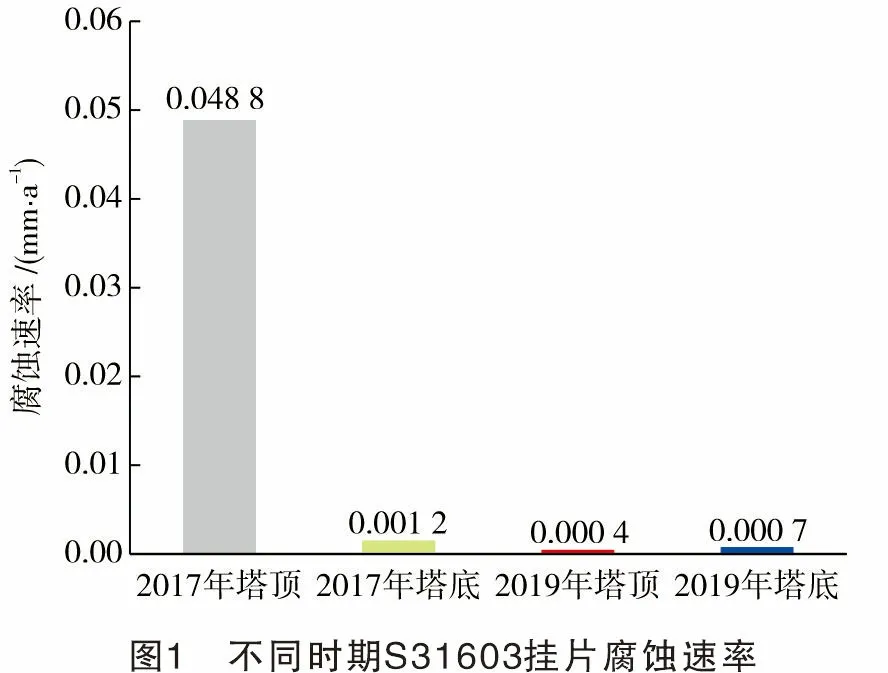

按照腐蚀监测方法,分别于2017年11-12月和2019年7-9月在榆林某天然气处理厂1#精馏塔的第10层塔板(温度为97 ℃、压力为40~60 kPa)和第38层塔板(温度为75 ℃、压力为常压)上悬挂与该塔同材质的S31603腐蚀挂片,监测塔内腐蚀状况,以便更好地分析精馏塔堵塞机理[13-17]。取出腐蚀后的挂片,利用失重法计算腐蚀速率,计算结果见图1。

由图1可知,2017年精馏塔上层腐蚀较严重,2019年精馏塔塔内的腐蚀速率较2017年显著降低,均远低于石油天然气行业标准SY/T 5329-2012《碎屑岩油藏注水水质指标及分析方法》中规定的0.076 mm/a,说明精馏塔内腐蚀并不严重,但设备及管线仍有穿孔现象。经分析,含醇污水中氯离子含量很高,可能会造成点蚀。塔底腐蚀速率较塔顶略高,塔底含水率、矿化度和温度均较高,塔釜的蒸腾作用使氧含量和矿化度均增加[18-19]。

2.2.2腐蚀表面形貌及元素分析

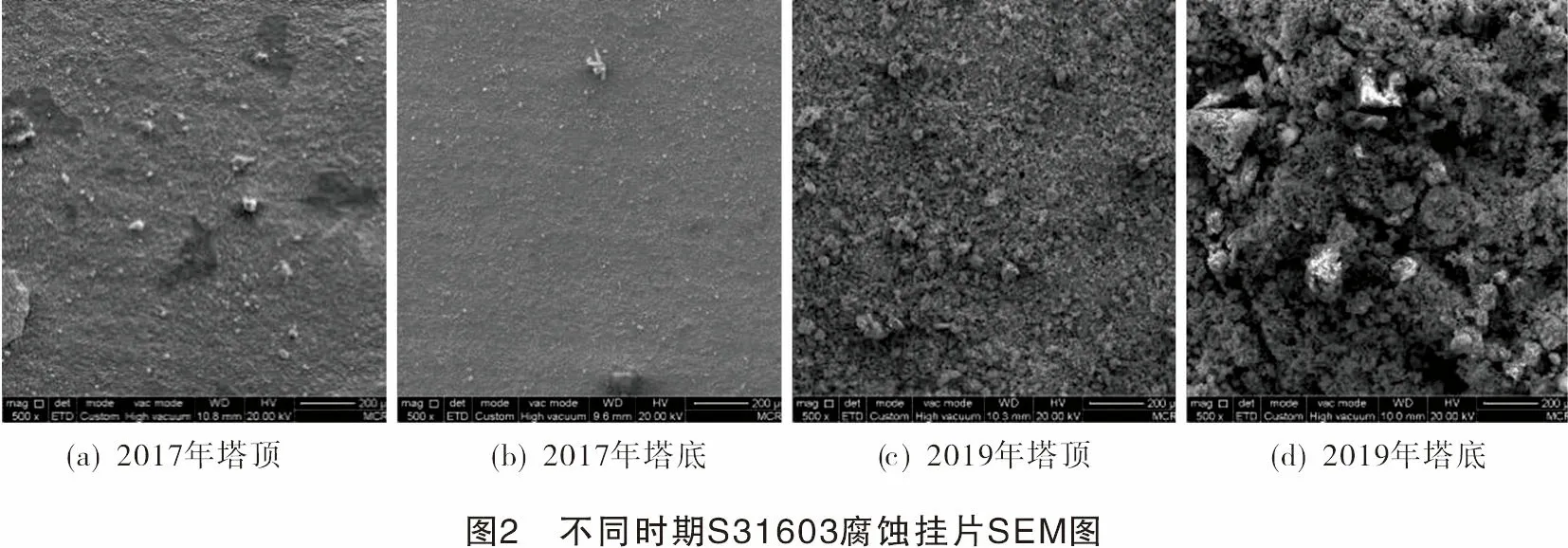

使用扫描电镜对腐蚀后的挂片表面进行微观形貌观察,使用能谱分析仪分析挂片表面元素。分析结果见图2~图3。

由图2可知,2017年腐蚀挂片表面较致密,有少量结垢产物附着,垢层可轻易去除,精馏塔上层腐蚀挂片表面有明显深度较浅的点蚀坑[20]。2019年,腐蚀挂片表面有大量的结垢产物,且精馏塔下层结垢更为严重,结垢产物层主要分为内外两层,靠近腐蚀挂片内层的垢样附着较致密,外层结构松散,酸洗后发现点蚀现象。由图3可知,2017年挂片表面的腐蚀结垢产物主要元素为C、O、Cr、Ca和Fe,2019年挂片表面的腐蚀结垢产物主要元素为C、O、Ca和Fe,且钙含量较高,故塔内结垢现象较严重,且有垢下腐蚀问题,整体腐蚀情况较2017年有所减缓。2019年,含醇污水的矿化度及钙离子含量高,是易结垢污水体系,且Cl-含量高,会出现垢下腐蚀的情况,分析结果与腐蚀监测一致。

2.2.3腐蚀三维形貌分析

使用OLYMPUS DSX500光学数码显微镜对酸洗后的挂片表面进行三维形貌分析,并对2019年挂片表面的点蚀坑进行深度测量。观察条件:放大倍数为200倍、明场。酸洗后挂片的三维形貌见图4。

由图4可知,2017年自精馏塔上端取出的挂片表面整体腐蚀不严重,属于均匀腐蚀,但存在较多点蚀坑,最大点蚀深度为19 μm,点蚀速率为0.231 mm/a。2019年,自精馏塔上、下端取出的腐蚀挂片整体腐蚀情况均不严重,属于均匀腐蚀,但点蚀现象较2017年严重,故对腐蚀挂片上的点蚀坑进行深度测量,发现最大点蚀深度为70 μm,点蚀速率为0.544 mm/a。分析原因为锈层与垢层在点蚀坑处形成一个闭塞电池,破坏挂片表面的氧化膜进行腐蚀,由于局部电池的“自催化原理”[21],使点蚀坑进一步酸化而加速腐蚀,从而导致点蚀坑纵向发展,故2019年点蚀现象更为严重[22]。

2.3 精馏塔结垢机理研究

2.3.1堵塞物容量法分析

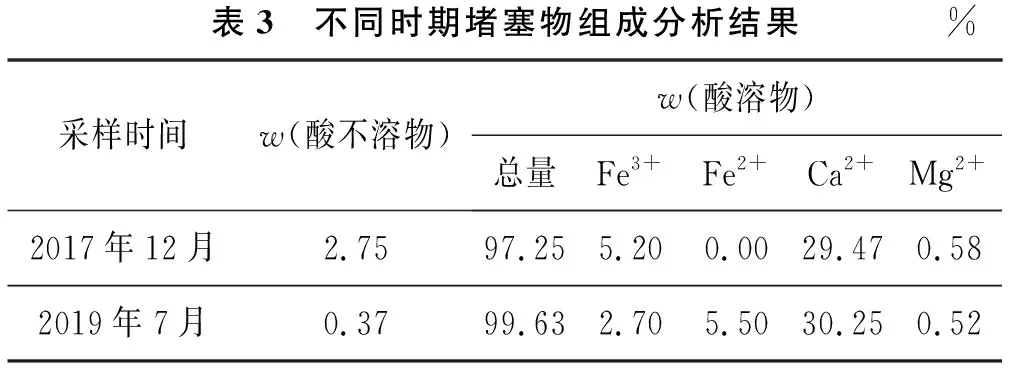

采用化学容量法对从精馏塔上层塔板取出的堵塞物进行分析,分析结果见表3。

表3 不同时期堵塞物组成分析结果%采样时间w(酸不溶物)w(酸溶物)总量Fe3+Fe2+Ca2+Mg2+2017年12月2.7597.255.200.0029.470.582019年7月0.3799.632.705.5030.250.52

由表3可知,2017年和2019年主要堵塞物组成均为Ca2+,2017年的堵塞物中还含有Fe3+,2019年的堵塞物中还含有Fe2+和Fe3+,说明2017年与2019年CaCO3结垢均严重,2017年堵塞物中仅有三价铁氧化物,而2019年堵塞物中含有二、三价铁的氧化物。分析不同时期含醇污水对S31603型号钢的化学反应过程。由于结垢趋势预测2019年更易发生CaCO3结垢,挂片表面附着的垢层阻碍了自体与空气和水的充分接触,导致2019年精馏塔内的反应在第(4)步后发生改变。2017年精馏塔内发生的主要反应为(Ⅰ)~(Ⅵ):

2H2O+O2+4e→4OH-

(Ⅰ)

Fe-2e→Fe2+

(Ⅱ)

Fe2++2OH-→Fe(OH)2

(Ⅲ)

4Fe(OH)2+O2+2H2O→4Fe(OH)3

(Ⅳ)

Fe(OH)3→FeOOH+H2O

(Ⅴ)

2FeOOH→Fe2O3+H2O

(Ⅵ)

2019年,精馏塔内首先发生的反应与2017年(Ⅰ)~(Ⅲ)相同,生成Fe(OH)2后发生的反应见式(Ⅶ)~(Ⅹ):

3Fe(OH)2+1/2O2→Fe3O4+3H2O

(Ⅶ)

4Fe(OH)2+O2+2H2O→4Fe(OH)3

(Ⅷ)

Fe(OH)3→FeOOH+H2O

(Ⅸ)

8FeOOH+Fe2++2e→3Fe3O4+4H2O

(Ⅹ)

2.3.2堵塞物X射线衍射分析

对精馏塔上层塔板取出的堵塞物进行X射线衍射分析,确定堵塞物的种类及含量。分析结果见图5。

2.4 精馏塔防堵塞措施研究

2.4.1提高含醇污水pH值

由水质分析可得,2019年,含醇污水的pH值仍呈弱酸性,对设备及管线造成一定的腐蚀,故需选择合适的pH值调节剂,控制其种类和加量使pH值升高至中性。同时,提高pH值能够有效降低含醇污水中的铁离子含量[12]。

2.4.2药剂优化

2019年,含醇污水中氯离子、铁离子和成垢阳离子含量均提高,结垢问题占主导地位,点蚀现象为辅,故需采用合适的缓蚀阻垢剂并优化药剂加量以阻止CaCO3的形成,同时形成缓蚀膜以修补钝化膜被破坏区,防止点蚀继续发展[24-26]。缓蚀阻垢剂对阻垢率及缓蚀率的影响见图6~图7。由图6和图7可知,当GZ-1型缓蚀阻垢剂加量为80 mg/L时,CaCO3阻垢率大于95%,缓蚀率大于96%。药剂优化后,该厂精馏塔维修频率从每月1次降为每4个月1次,说明药剂适应性良好,能够有效缓解精馏塔堵塞。

3 结论

(1) 由水质分析可得,含醇污水pH值均小于7,呈弱酸性。2019年的含醇污水矿化度较2017年显著升高,成垢阳离子和氯离子含量也大幅提升,是易结垢易产生点蚀的污水体系,通过结垢趋势预测可知,2019年更易产生CaCO3垢。

(2) 通过腐蚀监测、SEM和EDS发现,2019年腐蚀速率大幅降低但结垢严重,2017年和2019年取下的腐蚀挂片表面均存在点蚀现象。2017年的腐蚀结垢产物主要元素为C、O、Cr、Ca和Fe,2019年的腐蚀结垢产物主要元素为C、O、Ca和Fe,且钙含量较高,故塔内以结垢现象为主,且存在垢下腐蚀的问题。2017年的最大点蚀深度为19 μm,点蚀速率为0.231 mm/a;2019年的最大点蚀深度为70 μm,点蚀速率为0.544 mm/a,点蚀现象更为严重。

(3) 采用容量法和XRD对精馏塔上层塔板取出的堵塞物进行分析得出,2017年的堵塞物主要是CaCO3、CaMg(CO3)2和Fe2O3;2019年的堵塞物主要是CaCO3和Fe3O4。由于2019年含醇污水中Ca2+含量大幅提高,故在高温下反应生成的CaCO3含量也升高,结垢更严重。

(4) 通过提高含醇污水pH值和优化药剂种类及加量来解决精馏塔的堵塞问题,当GZ-1型缓蚀阻垢剂加量为80 mg/L时,CaCO3阻垢率大于95%,缓蚀率大于96%,精馏塔维修频率从每月1次降为每4个月1次,说明药剂适应性良好,能够有效缓解精馏塔的堵塞。