厚砂层水中承台锁扣钢管桩围堰施工技术

2022-04-20闫古龙

闫古龙

(中铁十七局集团第二工程有限公司 陕西西安 710038)

1 前言

随着城市轨道交通的发展,跨水域公轨两用桥的修建越来越多,公轨两用桥水中分离式基础具有桩基数量多、承台尺寸大的特点,对水中施工平台、水中基础围堰提出更高的要求。目前水中低桩承台普遍采用套箱围堰、双臂钢围堰、沉井、钢板桩或钢管桩围堰等方法施工[1-2],几种施工方法各有优缺点,相同之处都是为水中基础施工提供一个稳定的干作业环境。近年来锁扣钢管桩围堰由于刚度大、止水效果相对较好、可回收利用等特点,应用得越来越广泛。李伟针对深水裸岩大体积承台在施工钢管桩围堰后下挖影响围堰稳定性和密闭性的问题,提出了基坑预封底反向开挖施工技术[3]。王卫宏等针对斜岩面河床钢管桩插打困难问题,采用先桩后堰、钢管桩引孔入岩无封底的施工方法避免了水下爆破、大体积混凝土封底等高风险作业[4]。高明慧针对河床卵石、砂岩覆盖层钢管桩插打困难问题,提出了旋挖钻机全护筒跟进引孔,底部回填碎石黄土,钢管桩插打后进行底部注浆解决止水的施工技术[5]。对于钢管桩围堰施工技术,大多是解决河床基岩裸露、覆盖层较浅所引起的钢管桩插打困难等问题[6-9],而在厚砂层锁扣钢管桩的施工应用研究很少,在厚砂层河道中施工钢管桩围堰,由于砂层的透水饱和性,对钢管桩的刚度和止水要求提高,在钢管桩插打过程中由于砂层的挤密和管桩的土塞效应[10-12],锁扣钢管桩同样面临插打困难的问题。本文结合西安地铁十号线跨渭河大桥主桥W06#墩围堰为工程实例,根据不同施工工况钢管桩围堰受力分析,对圈梁针对性设计,在承台施工完成后设置混凝土圈梁替换底层圈梁的方式保持钢管桩刚度稳定性。并在基坑开挖过程中视基底渗水情况,制定干挖和调整内外水头差水下吸泥封底两种施工方案,解决厚砂层基底渗水的问题。提出在厚砂层地质中采用高频液压振动锤插打钢管桩,解决厚砂层中钢管桩插打困难的问题。

2 工程概况及施工重难点

2.1 工程概况

西安地铁十号线跨渭河大桥位于西安市高陵区,上部结构采用轨道交通与市政桥梁合建方案,上层为快速路采用双向六车道,下层为轨道交通与辅路(双向四车道机动车道、非机动车道、人行道)共面布置,主桥采用加劲连续钢桁梁,总长1 412 m,W06#墩 ~W08#墩位于渭河河道内,河道常水位+361.0 m,常水位水深6.1 m,承台墩身施工期间度汛水位+363.3 m,围堰在枯水期施工,围堰设计水位+358.0 m,其中以靠近河道岸边W06#墩承台埋深最深,基坑开挖深度16.0 m。分离式基础采用钻孔灌注桩+承台基础,桩基设计为直径φ2 m的摩擦桩,桩长75 m,承台尺寸为18.2 m×18.2 m×4.5 m,承台顶位于河床面以下5.4 m。

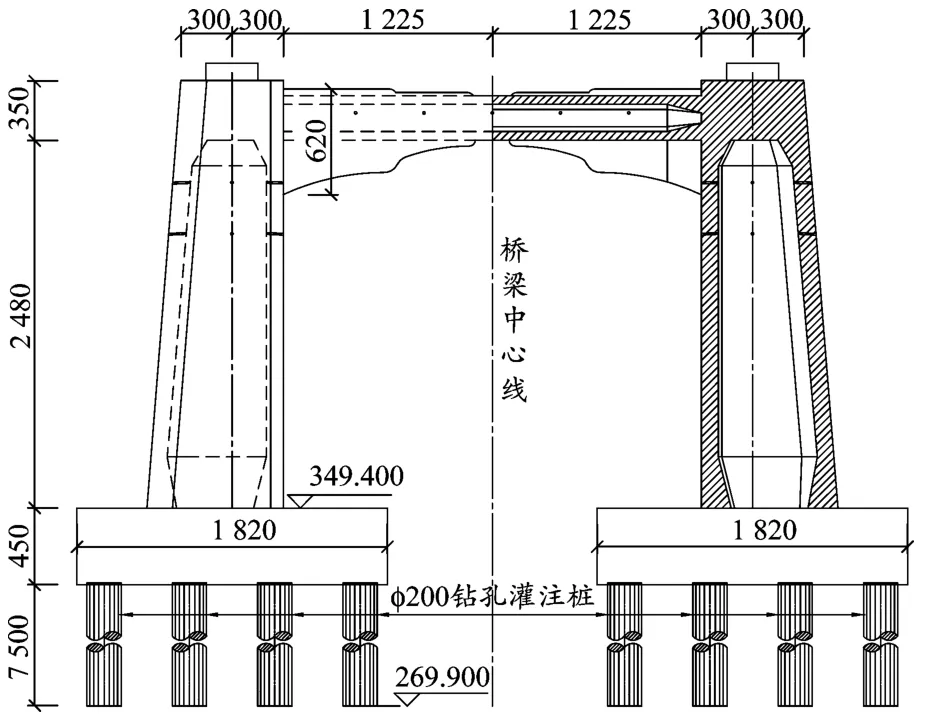

墩位处河床为砂性河床,桩长范围内由上到下分布为黄土、细砂、粉质黏土、中砂、粗砂,属于厚砂层地质,W06#墩下部结构如图1所示。

图1 W06#墩下部结构(单位:cm)

2.2 施工重难点

(1)针对厚砂层水中基础施工围堰方案选择,要统筹考虑围堰插打难易程度以及透水性饱和砂层中围堰的刚度满足要求。

(2)上部结构采用连续钢桁梁,采用顶推施工,要充分考虑工期因素,水中基础要保证在枯水期快速施工。

(3)选用锁扣钢管桩围堰要充分吸取在厚砂层河床条件栈桥及钢平台螺旋钢管插困难经验,确保钢管桩插打顺利。

3 锁扣钢管桩围堰设计

3.1 W06#墩钢管桩围堰构造及布置

围堰采用φ820×14 mm钢管桩,长度32 m,两侧分别焊接 14型钢及φ159×8 mm钢管,共采用四道圈梁支撑,第一道圈梁围檩采用2HN600×200型钢,角撑采用φ609×16 mm钢管,第二道围檩和第四道围檩采用3HN700×300型钢,角撑采用φ800×16 mm钢管,第三道围檩采用2HN700×300型钢,角撑采用φ800×16 mm钢管,W06#墩锁扣钢管桩围堰布置如图2所示。

图2 W06#墩钢管桩围堰布置(单位:m)

3.2 钢管桩围堰检算

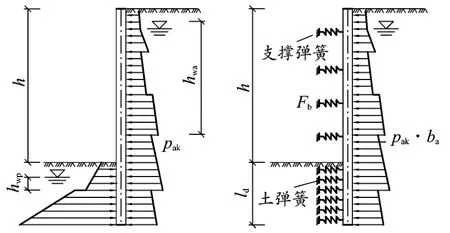

采用有限元软件建立钢管桩围堰受力模型,其中钢管桩采用梁单元模拟,基坑内土弹簧、封底混凝土约束、各道圈梁约束均采用只受压节点弹性支撑模拟,土压力、初始土反力及水压力换算后均以梁单元荷载的形式加载到钢管桩上,根据地勘资料,中砂层土水平抗力系数m取10 MN/m4。如图3所示。

图3 弹性支点法计算钢管桩

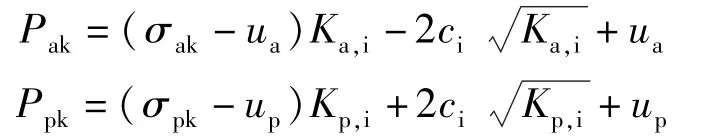

根据《建筑基坑支护技术规程》(JGJ 120—2012)规定,地下水位以下的砂土应采用土压力、水压力分算方法:

式中,Pak、Ppk分别为支护结构外侧第i层土计算点的主动土压力和支护结构内侧第i层土计算点的被动土压力;σak、σpk分别为支护结构外侧、内侧计算点的土中竖向应力;Ka,i、Kp,i分别为第i层土的主动土压力系数、被动土压力系数;ci为第i层土粘聚力;ua、up分别为支护结构外侧、内侧计算点的水压力。

围堰施工根据现场实际透水情况分为回水并封底和干挖两种方案,主要施工阶段如下:

阶段一:围堰内开挖至+357.0 m,干环境下安装第二道圈梁。

阶段二:围堰内继续开挖4 m至+353.0 m,干环境下安装第三道圈梁。

阶段三:围堰内继续开挖3.5 m至+349.5 m,干环境下安装第四道圈梁。

阶段四:若围堰内基底未发生严重渗水现象,则继续将围堰开挖至+344.4 m,施工0.5 m厚垫层混凝土;若基底发生严重渗水,则停止干挖,将基坑内回水至内外水头齐平,水下吸泥至封底混凝土底高程+342.4 m,水下施工2.5 m厚封底混凝土,将围堰内水抽干。

阶段五:施工承台及混凝土圈梁,拆除第四道圈梁;汛期水位上涨超过+358.0 m时,将围堰钢管接高6 m至+364.5 m,并安装第一道圈梁。

阶段六:施工墩柱,围堰内回水,拆除第三道圈梁。

阶段七:围堰内回水,拆除第二道圈梁。

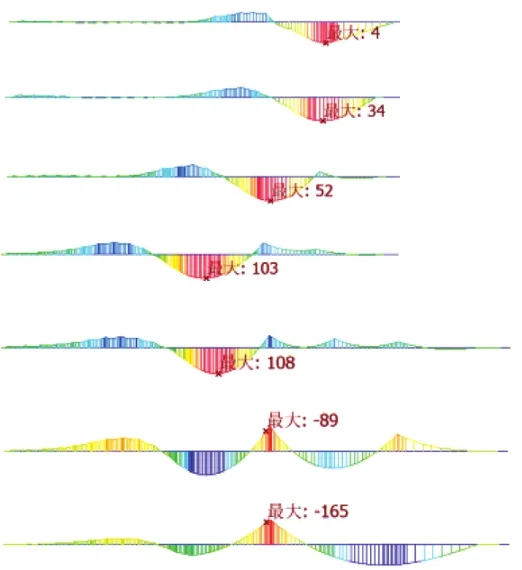

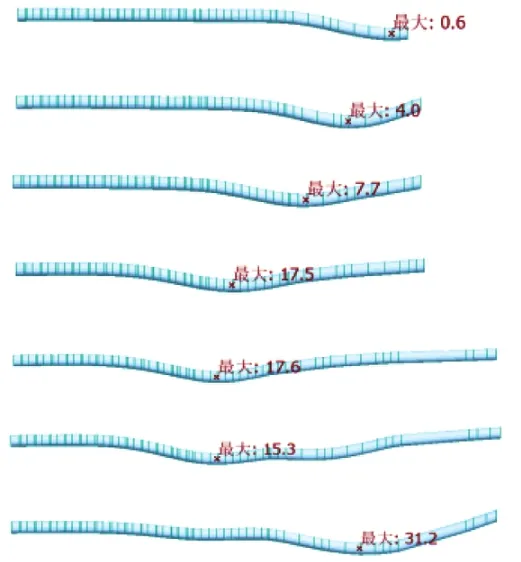

经计算分析比较,干挖方案下围堰钢管桩及圈梁支撑受力较大。对干挖方案各阶段进行详细计算,钢管桩嵌固段的被动土压力及嵌固深度满足要求,基坑抗隆起稳定性、基坑渗透稳定性满足要求,阶段七钢管桩最大弯曲应力165 MPa强度满足要求,最大变形31.2 mm,刚度满足要求。圈梁最大应力158 MPa,角撑最大应力100 MPa,最大变形1.0 mm,满足要求,如图4~图6所示。

图4 钢管桩应力

图5 钢管桩变形

图6 圈梁应力

4 厚砂层水中基础施工

水中基础总体采用“先桩后堰”法,先在渭河主河道打设好钢栈桥平台,作为施工运输通道和水中桩基施工平台,在钢栈桥和钢平台搭设过程中,收集振沉螺旋钢管的施工参数,为厚砂层锁扣钢管桩施工提供依据。

(1)钢栈桥、钢平台搭设

栈桥及平台搭设采用常规钢管贝雷梁形式,由于处于厚砂性河床,采用普通90型振动锤插打螺旋钢管时钢管桩入土深度不足15 m,与设计计算入土深度23 m相差较大,最终采用ICE高频液压振动锤进行振沉,以螺旋钢管入土深度和贯入度综合确定停锤标准。

(2)桩基施工

厚砂层长桩基为保证成桩质量,采用反循环钻机施工,反循环钻机具有泥浆循环快、成孔速率高等特点,特别适用于厚砂层地质条件下桩基施工。

(3)锁扣钢管桩施工

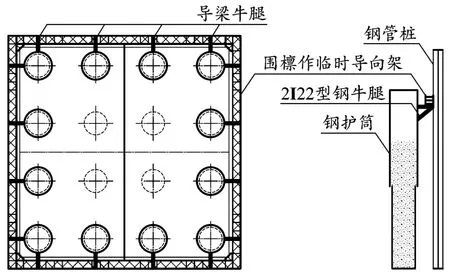

锁扣钢管桩、圈梁构件加工完成后,在现场进行接长、焊接安装,在钢管桩振沉前,先在桩基钢护筒焊接牛腿,牛腿上搁置并临时固定第二道圈梁围檩作为临时导向架,确保锁扣钢管桩振沉位置准确,导向架布置如图7所示。

图7 锁扣钢管桩导向架布置

锁扣钢管桩施工采用ICE高频液压振动锤进行振沉,通过调节振动频率,在15~40 Hz范围进行试桩,最终确定采用25 Hz的振动频率进行锁扣钢管桩振沉。低于15 Hz的振动频率,振动扰动频率接近砂土层固有频率,砂层容易出现谐振液化现象;高于25 Hz的振动频率,振动锤与钢管桩接触时间减少,击振能量弱化导致钢管桩振沉速度减小,振沉时间增加。

(4)锁扣钢管桩止水处理

锁扣止水是锁扣钢管桩围堰防水的关键工序,采用锁扣内填料方式进行锁扣止水,锁扣内穿入长条型棉质布袋至河床面,利用注浆泵将布袋内压灌砂浆进行止水。

(5)围堰内挖土、支护与封底

围堰内挖土采用长臂挖机和绞吸泵进行水下挖土和吸砂土作业,开挖至圈梁设计标高后,采用100 t履带吊进行圈梁单构件的吊装作业,吊放至设计标高后,安装圈梁角撑。开挖到基底标高进行封底,封底混凝土采用C25混凝土,采用水下导管灌注方式成型。

(6)承台及混凝土圈梁施工

封底混凝土强度达到设计要求后,进行围堰内抽水,在桩头处理完成后进行承台施工,承台高度4.5 m,承台施工完成后砂土回填承台边缘与围堰间隙空间至承台顶以下0.6 m,浇筑剩余0.6 m混凝土圈梁,待混凝土圈梁强度达到设计强度后,拆除第四道圈梁,完成混凝土圈梁与内支撑的转换。

5 注意事项

(1)在厚砂层河道中施工钢管桩围堰,在钢管桩围堰设计中必须考虑砂层的透水饱和性,水土分算条件下,钢管桩受力显著增大,必须确保钢管桩和圈梁的刚度满足要求。

(2)厚砂层地质条件下锁扣钢管桩的振沉,必须考虑砂土挤密和桩端土塞效应引起的振沉困难问题。

(3)必须严格按照围堰设计的各施工阶段组织施工,尤其是基坑开挖过程中圈梁要及时安装,承台施工完成后及时施作混凝土圈梁,才可拆除底层圈梁,确保围堰整体安全稳定。

6 结语

本文以西安地铁十号线跨渭河大桥主桥为例,介绍了在厚砂层河床地质条件下水中承台锁扣钢管桩围堰施工技术。针对透水性饱和砂层地质对钢管桩的刚度要求,严格进行施工阶段检算,合理选择钢管桩型号,对内支撑圈梁进行单独设计。在厚砂层河床中采用高频液压振动锤在25 Hz振动频率下进行振沉,取得了良好的沉桩效果,成功解决了厚砂层河床中钢管桩振沉困难的问题;采用向锁扣内穿入棉质布袋后压灌砂浆进行止水,取得良好的止水效果;承台施工完成后施作混凝土圈梁,以满足底层内支撑圈梁拆除后钢管桩围堰安全稳定,可为类似工程提供借鉴。