聚烯烃纤维混凝土在无砟轨道中的应用研究

2022-04-20谌亚威

谌亚威

(中国土木工程集团有限公司 北京 100038)

1 引言

伴随着社会和建筑市场的发展,绿色节能、生产力优化逐渐成为现代建筑的发展要求。纤维混凝土技术的应用,大幅提升了生产工效,减少了劳动力的投入,达到了节能减排的要求[1]。张健超等[2]分别对素混凝土及体积掺量为0.1%、0.2%、0.3%、0.5%的纳米碳纤维混凝土试件开展了冲击压缩试验。谢磊等[3]进行了超高韧性水泥基复合材料在多次冲击压缩荷载下力学性能的研究。辛明等[4]采用硫酸盐干湿循环侵蚀法研究了玄武岩聚丙烯纤维对混凝土基体抗硫酸盐侵蚀的作用。皇民等[5]以不同玄武岩纤维体积百分比掺量(0、0.1%、0.2%、0.3%、0.4%)设计5组棱柱体混凝土小梁进行三点弯曲加载疲劳试验。冯蒙等[6]通过试验研究以钢纤维类型(铣削型、端钩型、波浪型)和钢纤维体积率(0.4%、0.8%、1.2%)为变量的自密实钢纤维混凝土的工作性能和基本力学性能。吴永根等[7]采用响应面(RSM)、设计专家和中心复合设计(CCD)软件研究了腐蚀和疲劳耦合作用下道面混凝土的力学性能。吴伟等[8]为探究碳纤维混凝土在动载作用下的安全性,采用非金属超声波检测仪测量不同掺量下碳纤维混凝土试件纵波波速,采用扫描电镜试验观测碳纤维与混凝土间的黏结方式,并利用直径为74 mm的变截面分离式霍普金森压杆试验装置在不同应变率下对4种不同碳纤维掺量混凝土试件进行冲击压缩试验,分析其应力-应变曲线、峰值应力、极限应变和DIF(动态强度增强因子)变化规律。从志敏[9]选取钢锭铣削型(700级)和端钩钢丝型(1 000级和1 300级)钢纤维,采用两种成型方式获得钢纤维混凝土力学试件,研究钢纤维类型、掺量及成型工艺对混凝土力学性能的影响,采用CT技术研究圆柱体和长方体试件中的钢纤维分布形态。霍建勋等[10]为研究高性能支护喷射混凝土配合比,采用室内试验、理论分析等方法,研究不同纤维种类、混杂方式对喷射混凝土抗压抗折、弯曲韧性的影响规律,并提出高强纤维喷射混凝土的最优配合比。也有相关研究人员将不同类型纤维混凝土应用于相关轨道中[11-12]。

综上所述,目前纤维混凝土技术可大幅提升生产工效,促进节能减排而得以广泛应用,但其类型众多,多数研究针对玄武岩纤维等材料,且应用目前局限于公路、桥梁、工民建方向居多,对于铁路、地铁轨道等应用仍然较少,为此本文以新加坡850E地铁无砟轨道铺轨项目为依托,对聚烯烃合成纤维混凝土力学性能开展试验研究,据此将其应用于无砟轨道中,对比普通混凝土板的裂缝改善性能,为今后类似聚烯烃合成纤维混凝土在国内相关轨道铺轨应用提供参考和借鉴。

2 项目背景

2.1 项目概况

新加坡850E地铁铺轨项目(简称:850E项目)是对在建地铁6号环线及金泉车辆段,东北线延伸线及盛港车厂的无砟轨道铺轨工程,项目采用设计连施工模式。主要工程为总长约33.9 km,采用750 V直流电第三轨供电的地铁轨道及120组道岔的设计、供料、安装、试验等。本项目的道床初步设计为钢筋混凝土的无砟轨道。

在前期设计阶段,为了更好的设计优化,项目提出采用纤维混凝土的道床设计,以达到减少钢筋用量以及劳动力成本,且有效控制轨道板裂缝的目标。项目基本要求:850E项目设计需满足混凝土轨道板裂缝宽度小于0.3 mm,且混凝土轨道板的设计使用年限为120年,混凝土7 d抗压强度至少为15 MPa,所有宽度超过0.2 mm的裂缝需要进行修补;隧道中的轨道板伸缩缝间距不得超过10 m。

2.2 纤维混凝土轨道应用优劣势分析

纤维混凝土最大的劣势在于纤维混凝土的造价成本要高于普通混凝土。但其具有如下优势:

(1)纤维混凝土轨道板符合非界面和界面裂纹的验收标准,裂纹评级百分比优于定义。

(2)与钢筋混凝土道床相比,纤维道床施工所需的人力、时间和材料更少,从而节省了人力和材料成本。

(3)材料交付风险最小,因为纤维板设计只需要1种材料,在新加坡就可采购,而非普通板需要3个组件,它们来自新加坡和其他国家。

(4)由于不需要种植钢筋,纤维道床将更容易进行改造,以便将来进行任何改建工程;道床中没有金属钢筋,就不会有钢筋锈蚀的风险,不会导致随后的混凝土分层和剥落;道床中没有金属加固,钢网不会对信号产生电流影响;降低界面或质量问题的风险,因为仅有减少混凝土裂缝的设计协调。

(5)更好的设计以允许安装电缆槽或交叉排水管,普通道床板要求在电缆槽周围去除或成形加强件。

3 聚烯烃纤维混凝土力学性能试验研究

鉴于纤维混凝土在抑制裂缝产生等方面的巨大优势,案例工程计划将聚烯烃(聚丙烯和聚乙烯)粗合成纤维应用于无砟轨道板中。在实际应用之前,首先需要进行聚烯烃纤维混凝土力学性能试验研究。

3.1 配合比设计

纤维采用聚烯烃(聚丙烯和聚乙烯)粗合成纤维,符合新加坡土木和结构工程的材料和工艺规范,并专门设计用于提供与传统加固要求等效的拉伸和弯曲阻力。纤维的拉伸强度为550~600 MPa,弹性模量为4.2~5.5 GPa。

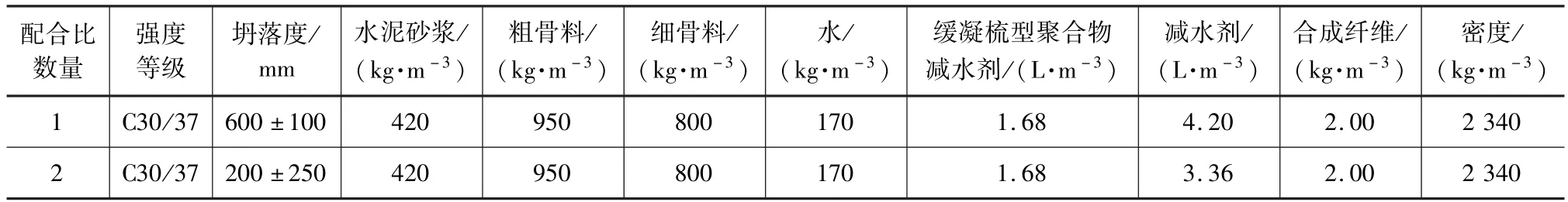

在配合比设计中,强度应是规定的主要标准,符合最小和最大水泥含量以及最大水灰比。配合比设计应基于不小于规定的特征强度加上7 MPa的目标平均强度。在28 d测试的9个立方体的平均强度应超过规定的特征强度至少10 MPa。设计配合比应确保混凝土内纤维的分布正确。充分分配的混合时间应大于5 min或纤维供应商规定。添加到混合物中的纤维应缓慢进行,批次以最大速度进行,以保证纤维分布均匀。酸溶性硫酸盐(SO3)的含量通常不应超过以下限值:粗骨料0.4%(重量)、细骨料0.4%(重量)、水500 mg/L、任何混合物(包括水泥中存在的物质)作为SO3的硫酸盐总估计含量不得超过混合物中水泥重量的3.7%。硬化混凝土中所含的纤维应为理论用量,精度±15%。纤维混凝土的配合比设计根据不同坍落度分2种配方,强度均为C30/37,具体参数如表1所示。

表1 纤维混凝土的配合比设计

3.2 混凝土试块抗压试验

立方体应按如下方式制备和固化:对于钢筋混凝土和大体积混凝土,每个混凝土样品应制成4个立方体;2个立方体用于第7天的测试,2个立方体用于第28天的测试。试验结果所代表的结构实际截面应包含在试验报告中。任何给定样品在28 d时测试的立方体结果的平均值应为测试结果。当两个立方体之间的强度差除以它们的平均值超过15%时,测试结果将被视为无效。除此之外,在试验现场浇筑了18 m混凝土试验板,分别为9 m的纤维混凝土和9 m的常规混凝土,其中包括:混凝土养护7 d的温度检测;混凝土分别养护1 d、8 d、28 d的裂缝检测;混凝土养护7 d、28 d的抗压强度试验;混凝土养护28 d的拉伸试验、抗弯试验;取9个关键点位的样品检查混凝土浇筑的完整性。

3.3 抗拉强度试验

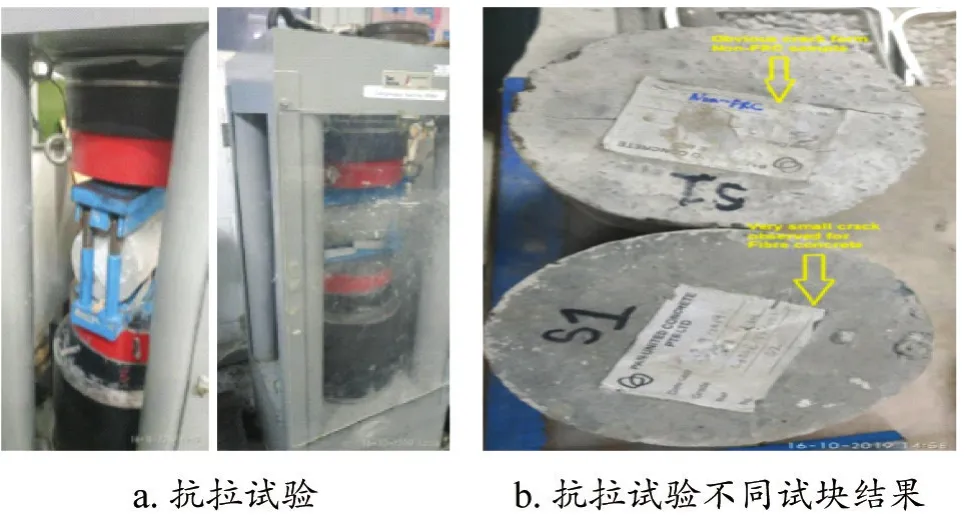

选择1个纤维混凝土试块和1个普通混凝土试块进行抗拉强度试验,试验照片如图1a所示,养护均为28 d,纤维混凝土长度302 mm,直径151 mm,测得饱和密度2 315 kg/mm3,最大承载力275 kN,抗拉强度3.84 MPa;普通混凝土长度300 mm,直径149 mm,测得饱和密度2 340 kg/mm3,最大承载力291 kN,抗拉强度4.16 MPa,试块试验后裂缝如图1b所示。

图1 纤维混凝土和普通混凝土抗拉强度试验

根据试验结果,纤维混凝土和普通混凝土的抗拉强度差距不大,满足规范BS EN 12390—6的要求,但是纤维混凝土的裂缝宽度在同等条件下较普通混凝土更小。

3.4 纤维含量检测

为确保纤维含量满足设计要求,随机选取供应商提供的纤维混凝土中的纤维含量进行检测。首先对混凝土进行取样,灌入150 mm×150 mm×150 mm的模块中;其次用水冲刷混凝土模块,提取模具中的纤维并吸干水分;最后对提取出来的纤维进行称重,纤维含量7.200 68 g/(150×150×150)mm3=2.136 kg/m3>2 kg/m3,满足设计要求。

4 聚烯烃纤维混凝土轨道板现场试验研究

为了评估混凝土配合比设计,850E项目在现场浇筑一个试验板,使用设计的纤维剂量进行测试,来检测试验板的光洁度和其他性能。试验板的长度为18 m,两段为9 m。每个部分都将使用不同类型的混凝土建造,其中一种是纤维增强混凝土,另一种是普通钢筋混凝土。纤维混凝土纤维含量2.0 kg/m3。

4.1 无砟轨道板设计

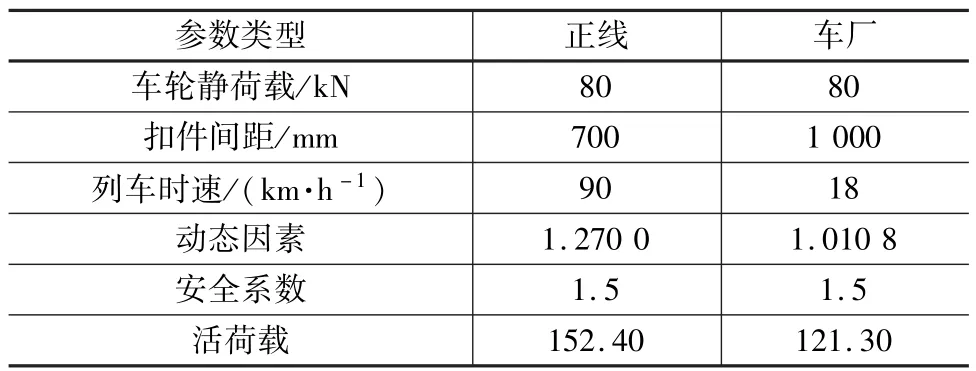

地铁正线的轨枕间距为700 mm,车厂轨枕间距为1 000 mm,轨道板伸缩缝间距不得超过10 m;最小安全系数为1.50,轮缘摩擦系数为0.3,地铁正线设计时速为90 km,车厂设计时速18 km,竖向荷载的水平力系数为0.4;制动和加速纵向荷载为编组最大值的25%除以编组长度,加速为编组最大值的20%;在排水沟内部宽度超过3 000 mm的结构均采用轨道板设计要求;地铁正线轨道板厚度360 mm,车厂轨道板厚度230 mm。设计荷载具体参数如表2所示。

表2 设计荷载具体参数

4.2 试验提升措施

为进一步提高纤维轨道板的表现,采取了如下措施:

(1)为获得更好的性能,调整收缩缝间距为6.3 m,即正线每9个轨枕,车厂每6个轨枕,除非由于其他原因,如与排水井位置、转辙机位置、电缆槽交叉点相冲突等。在这些情况下,裂纹诱导器的位置将移动到下一个可用的轨枕间距。可以增加或减少一个轨枕距离(正线700 mm,车厂1 000 mm)。

(2)对于非普通混凝土道床,为了减少集水坑角落或混凝土开口处的裂缝,建议使用塑料网或纤维网在二阶混凝土内粘合。

(3)浇筑混凝土时,应将所有轨枕表面清理干净,适当润湿,以提高新拌混凝土与现有混凝土的结合力;所有的轨道板都要喷水,以保持养护状态;脱模或任何其他可能干扰轨道板混凝土的活动,只能在浇筑24 h后进行。

(4)在混凝土达到设计强度C30/37之前,禁止机车通过。在必要时安排额外的混凝土立方体抗压强度试验,以验证混凝土是否达到设计强度。

4.3 试验板现场试验

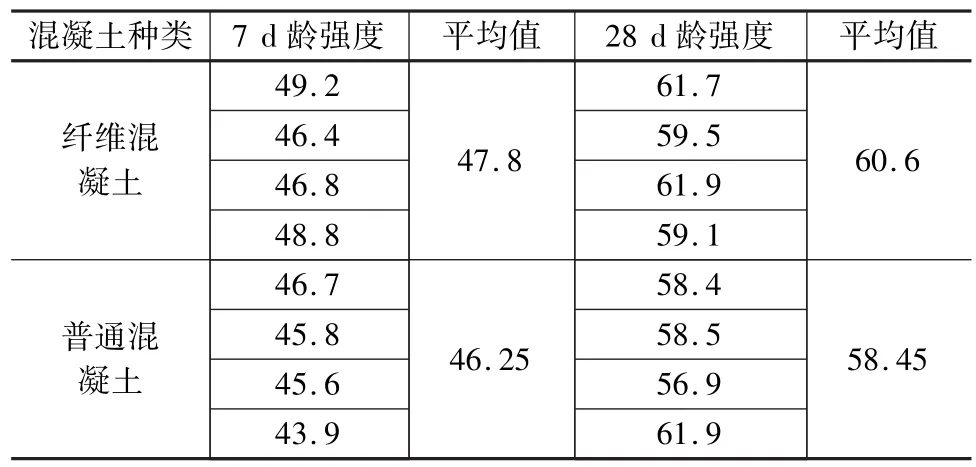

(1)试验板取样抗压试验

取试样进行抗压试验,得到结果如表3所示,根据新加坡规范中对混凝土配合比设计规定,试验结果满足28 d龄的混凝土试块的抗压强度平均值至少达到10 MPa的要求,纤维混凝土28 d龄抗压强度平均值为60.6 MPa,普通混凝土28 d龄抗压强度平均值为58.45 MPa,均满足要求。

表3 不同类似混凝土试验材料抗压试验结果 MPa

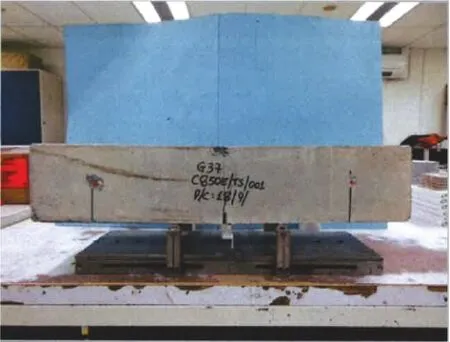

(2)纤维混凝土弯曲韧性测试

对纤维混凝土板进行弯曲韧性测试,养护28 d,试验如图2所示,跨度为500 mm,比例极限荷载FL=18.13 kN,比例极限为2.7 MPa,裂纹张开位移(CMOD1)0.5 mm;荷载F1=3.97 kN,残余弯曲强度FR1=1.2 MPa,裂纹张开位移(CMOD2)1.5 mm;荷载F2=2.39 kN,残余弯曲强度FR2=2.8 MPa,裂纹张开位移(CMOD3)2.5 mm;荷载F3=2.74 kN,残余弯曲强度FR1=0.9 MPa,裂纹张开位移(CMOD2)3.5 mm;荷载F4=2.44 kN,残余弯曲强度FR4=0.8 MPa。

图2 纤维混凝土弯曲韧性测试

(3)试验板的裂缝观测

对试验板进行24 h、8 d及28 d的裂缝观测,不同养护时间普通混凝土与纤维混凝土裂缝合计对比如图3所示。根据当地相关要求,纤维混凝土的裂缝占比普通混凝土70%以下才接受在盛港车厂中采用纤维混凝土轨道板。根据试验结果,纤维混凝土裂缝24 h、8 d及28 d的裂缝占比普通混凝土的3.9%、8.81%和11.53%,远远满足业主要求。除此之外,纤维混凝土裂缝宽度超过0.3 mm的数量为0。

图3 普通混凝土与纤维混凝土试验板裂缝对比

(4)试验板取芯检测

通过对试验板进行抽样取芯9个样品,来检测混凝土的密实度及与轨枕交接处的空洞情况。轨枕的原始设计是带有孔洞来穿拉钢筋,以减少普通混凝土轨道板的裂缝。但采用纤维混凝土后,就不再需要配筋,但由于孔洞和振捣等因素,轨道板和轨枕连接处可能会产生空洞。从观测结果可以看出部分样品存在较小的空洞情况,以及在试验板和轨枕的交接处存在明显的裂缝,普通混凝土与纤维混凝土试验板取芯检测代表断面情况如图4所示。但是这些问题可以通过在浇筑时进一步充分振捣来减少空洞现象,同时对轨枕预制时其侧面进行更多的开凿,以加强连接处的咬合力。

图4 纤维混凝土试验板取芯检测代表断面情况

4.4 纤维混凝土无砟轨道应用效果评价

试验结果满足各项指标要求,850E项目在新加坡盛港车辆段中轨道S19和S20采用了纤维混凝土作为轨道板,轨道S21采用普通钢筋混凝土轨道板。同时对这三条轨道的裂缝进行了1 d、7 d、14 d及28 d的裂缝观测。由于各段浇筑长度不同,为简化对比数据,将裂纹产生量全部换算为每100 m轨道板产生量。纤维混凝土与普通混凝土整体裂缝情况对比分别如表4、表5所示。

表4 纤维混凝土与普通混凝土交界面裂缝情况对比

表5 纤维混凝土与普通混凝土非交界面裂缝情况对比

对于界面裂缝,可接受的裂缝率百分比标准(SFRC/SR)不应超过100%。根据表4可知,其中轨道S19,裂缝率为74.8% <100%;轨道S20,裂缝率为103.9%,比普通混凝土多3.9%,但是在5%的合理范围区间内。从纤维混凝土整体轨道情况来看,裂缝率是91.1% <100%。通过检查每一个不同浇筑节段发现,裂缝在S20 CH 1304-1502部位产生要远高于其他位置,根据现场观察,可能的原因如下:浇筑后养护措施不充分,S20 CH 1304-1502的实际养护晚于其他板坯;过早进行脱模,脱模活动是在混凝土硬化后不到24 h内进行。

对于纤维和普通轨道板,界面裂缝也可能与现有混凝土(轨枕)和新浇混凝土之间的粘结有关。界面开裂的部分原因可能是轨枕表面潮湿,要么太干要么太湿,这削弱了轨枕与新拌混凝土的界面结合。它还增加了混凝土的收缩。浇筑前轨枕表面的适当湿度将确保混凝土水分不会减少。

对于非界面裂缝,可接受的裂缝率百分比标准(SFRC/SR)不应超过70%。根据表5可知,轨道S19,裂缝率为10.8% <70%;轨道 S20,裂缝率为3.2% <70%。从纤维混凝土整体轨道情况来看,裂缝率是6.6%<70%。

5 结束语

以新加坡850E地铁无砟轨道铺轨项目为依托,对聚烯烃合成纤维混凝土力学性能开展试验研究,据此将其应用于无砟轨道中,对比普通混凝土板的裂缝改善性能,得到以下主要结论:

(1)设计了2种聚烯烃合成纤维混凝土配合比,并据此开展了相关力学试验研究,确保满足无砟轨道使用要求。结果表明,纤维混凝土28 d龄抗压强度平均值为60.6 MPa,略大于普通混凝土28 d龄抗压强度平均值为58.45 MPa,且满足当地规范要求;纤维含量2.136 kg/m3>2 kg/m3,满足设计要求;纤维混凝土和普通混凝土的抗拉强度差距不大,满足规范要求,但是纤维混凝土的裂缝宽度在同等条件下较普通混凝土更小;纤维混凝土裂缝24 h、8 d及28 d的裂缝占比普通混凝土的3.9%、8.81%和11.53%,纤维混凝土裂缝宽度超过0.3 mm的数量为0。

(2)通过试验板取芯检测发现部分样品存在较小的空洞情况,以及在试验板和轨枕的交接处存在明显的裂缝,可通过在浇筑时进一步充分振捣来减少空洞现象,同时对轨枕预制时其侧面进行更多的开凿,以加强连接处的咬合力。为了进一步提高纤维轨道板的表现,建议收缩缝间距为6.3 m,即正线每9个轨枕,车厂每6个轨枕;对于非普通混凝土道床,建议使用塑料网在二阶混凝土内粘合。

(3)纤维混凝土在新加坡盛港车辆段中轨道S19和S20轨道板中成功应用,经与普通混凝土轨道板裂缝产生情况对比,发现对于界面裂缝,纤维混凝土整体裂缝率91.1% <100%;对于非界面裂缝,纤维混凝土整体裂缝率6.6% <70%,远远满足要求,也体现出纤维混凝土虽然造价成本要高,但是其裂纹产生远小于普通混凝土,同时与钢筋混凝土道床相比,纤维道床施工所需的人力、时间和材料更少,从而节省了人力和材料成本,交付风险最小,不会有钢筋锈蚀的风险。