甲醇高压分离器设计探讨

2022-04-20张建

张建

(西安核设备有限公司,陕西 西安 710021)

在化工行业中,最常见的是在高压有腐蚀状态下工作的各类压力容器,为保证设备安全可靠的运行,对该类设备进行合理的材料选择、结构设计、主要零部件设计及采取合理的安全可靠性措施是至关重要的。甲醇高压分离器是双醋工程中甲醇合成后实现粗甲醇与合成气分离的主要设备,以下为某公司设计制造的甲醇高压分离器为例,就该类型设备从设计的角度作以简要介绍。

1 设备概述

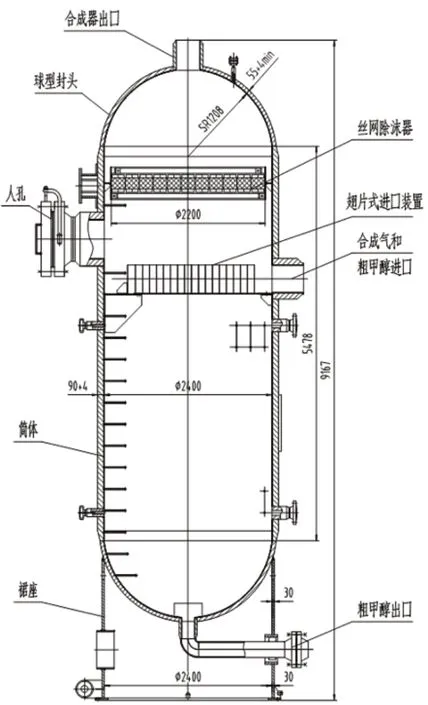

分离器的工作原理是,介质由右侧中上部的合成气和粗甲醇进口进入分离器,经翅片式进口装置均匀分布至整个容器截面,介质中的合成气向上经丝网除沫器除去液滴,通过上部合成气出口回收,介质中的粗甲醇向下经防涡板,通过粗甲醇出口回收,达到分离目的。

为了实现分离器有效地分离合成气和粗甲醇,同时,结构合理,使用方便,该设备在结构设计时,除考虑筒体、封头、裙座、人孔、吊耳及进出口接管等件外,为保证介质进入容器后均匀分布至整个容器截面,在介质进口处设置了翅片式进口装置;为除去合成气中的液滴,在相应出口设置了丝网除沫器;为防止出口处粗甲醇发生涡流,在相应出口设置了防涡板;方便用户操作,设备内设置内梯以及设备外部的梯子平台。甲醇高压分离器设计条件见表1。

表1 设计参数

该设备整体结构属于立式容器,其结构主要由球型封头、筒体、裙座等组成详见图1。

图1 甲醇高压分离器结构简图

2 设计中几个关键问题的解决方案

2.1 材料选择

(1)筒体及封头材料的选择。该设备工作介质有腐蚀性,材料必须选择防腐蚀的材料,满足此要求的材料有不锈钢、抗氢钢、不锈钢复合板。不锈钢耐腐蚀性能好,但相对碳钢其应力低,计算厚度大,材料价格较高;抗氢钢相对不锈钢价格低,但容易造成腐蚀,对介质有污染;复合钢板既有强度高又具有耐蚀性好的优点,其价格及性能也优于不锈钢,可以保证设备内介质的洁净度。通过对材料性能和经济性能进行综合分析,筒体及封头的材料选用压力容器常用的Q345R正火钢板复合S30403,是最经济合理的。

(2)接管及法兰材料的选择。接管及法兰选材主要考虑到该设备接管壁厚较厚,板材卷制不易成形;采购厚度较大、长度较小的钢管也不经济;用不锈钢锻件成本较大;综合考虑经济性、加工性等因素,对公称直径≥200的接管及法兰(包括DN600的人孔接管,人孔法兰及法兰盖)选用碳钢锻件堆焊不锈钢S30403,公称直径<DN200的接管及法兰选用S30403锻件。

(3)其他件材料的选择。容器内部主要部件有翅片式进口装置、丝网除沫器、防涡板、内梯及相配套的支撑件等因与介质接触,全部采用不锈钢S30403。

容器外部主要部件有裙座、梯子平台、吊耳等,外部零部件与介质不接触也没有特殊要求,除铭牌及接地板外,板材均选用了Q345R钢板,管材均选用了20钢管。

2.2 结构设计

从甲醇高压分离器的工作原理及技术参数考虑,为了设备的安全可靠运行以及经济合理性,在结构设计中按相关标准进行了常规设计外,重点考虑了翅片式进口装置、焊接接头型式,非标人孔以及相关附件的设计。

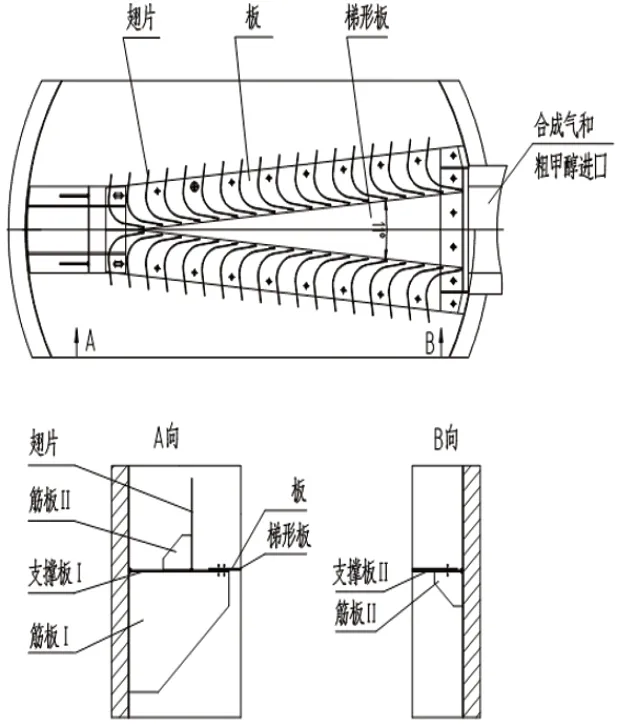

(1)翅片式进口装置的设计。翅片式进口装置。其结构见图2。翅片式进口装置中关键件是由36片翅片对称均匀的焊接于两块夹角11°的长条板上,此焊接件通过螺栓与其底部的梯形板及焊接于筒体上的支撑板活连接,翅片实现介质的均匀分布,两块夹角11度的长条板固定了翅片的位置,下面的梯形板起到支撑的作用,同时阻止了介质通过两块夹角11度的长条板向下的流动,相应的支撑板及筋板对其进行了必要的支撑及固定。为便于翅片式进口装置进行安装及拆卸,翅片与梯形板的连接采用活连接方式。

图2 翅片式进口装置结构装置

(2)焊接接头的设计。高压厚壁压力容器焊接量比较大,焊接结构的设计和制造至关重要,设计中除按相关标准对不同壁厚的焊接接头选用了相应的焊接结构外,重点考虑了以下问题:

第一,对接焊接接头焊缝。为避免异种钢焊接及节约不锈钢焊材,先对焊接接头内表面的复合层(堆焊层)进行剥离,再进行碳钢对接焊接,对接焊接完成及检测合格后打磨光滑,最后进行复合层(堆焊层的焊接(其结构见图3)。图中封头厚度与筒体厚度相差教大,为了保证焊接质量,焊接前对筒体的延长部分进行削边。除筒体与封头外,筒体相互之间的纵环焊缝、人孔筒节与人孔法兰之间的焊接采取相同的焊接结构及剥离方式。

图3 封头与筒体焊缝结构

第二,焊接接头端部的设计。设备中公称直径≥DN200的接管及法兰材料选用了碳钢锻件堆焊不锈钢S30403,设备中部分大直径接管的对接焊接接头需要与现场的管道焊接,为了避免碳钢焊接后需要进行的焊后热处理,同时,避免异种钢焊接,此类接头均设计成堆焊端面的结构,其结构见图4。

图4 接管坡口结构

(3)非标人孔的设计。该设备主要内件翅片式进口装置,丝网除沫器直径较大,所以设置了较大的DN600的人孔。人孔标准中无9.5MPa DN600的标准人孔,需要参照相关人孔标准设计非标人孔。通过对人孔接管的补强计算,人孔接管的厚度为100mm,人孔接管采用碳钢锻件内表面堆焊4 mm不锈钢,人孔法兰、法兰盖及之间连接件参照相应压力的法兰标准设计,密封面采用不锈钢堆焊。其余转臂、手柄、连接板、套管等零部件参照人孔相关标准进行了设计。

人孔接管厚度较厚(100mm),与法兰焊接时,采用U型坡口,一般对焊法兰端部采用V型坡口对接焊缝,U型坡口更好地保证接管与法兰焊接质量。设备本体上有梯子平台等附件,在热处理前,设备本体上的支撑件及垫板等应完成焊接,梯子及平台通过螺栓与焊接在设备上的支撑件进行连接,连接件孔为长圆孔,避免现场制作的梯子平台与已焊接的支撑件因误差造成装配困难。

除上述各主要非标零部件外,丝网除沫器、裙座、吊耳等标准件按照相应标准进行合理选取。

2.3 安全可靠性措施

(1)强度及结构。材复合板的强度主要由基层的Q345R来承压,设备及焊缝的安全可靠性也是由基层的Q345R来保障,强度计算过程中,未计入复合层,通过强度计算精确得出基层材料厚度及基层Q345R焊缝坡口结构,保证设备及焊缝是安全可靠。为防止相互焊接时,不锈钢复合层或堆焊层破坏,焊接时要求焊缝部位的复合层或堆焊层剥离,并磨平基层焊缝,再进行焊接,最后再焊接剥离部分。

(2)安全可靠性检测。设计时按照压力容器相关标准对设备进行以下检测要求:A、B类焊缝:无损检测比例及方法为100%RT+20%UT,评定标准及级别为NB/T47013.2-2015Ⅱ级+NB/T47013.3-2015Ⅰ级合格。C、D类焊缝:无损检测比例及方法为100%PT,评定标准及级别为NB/T47013.5-2015Ⅰ级合格。堆焊件:堆焊前的基层材料表面及堆焊的过渡层和面层应分别进行100%PT,评定标准及级别为NB/T47013.5-2015Ⅰ级合格。

(3)焊后热处理及表面处理。焊后通过热处理消除和降低焊接过程中产生的应力,避免焊接结构产生裂纹,恢复材料力学性能。制造完毕后,设备的碳钢表面除锈去污后涂C06-1铁红醇酸底漆两道,以防止设备外面受到腐蚀。

(4)安全可靠性试验。耐压试验。制造完成后该设备进行11.87MPa的耐压试验。试验时缓慢升压至11.87MPa压力后,保压30min,然后降压到9.5MPa,保压30min,试验过程中无渗漏,无可见的变形和异常声响为合格。气密性试验。耐压试验合格后该设备进行9.5MPa的气密性试验。试验时缓慢升压至9.5MPa压力后,保压30min,试验过程中无渗漏为合格。

3 结语

经过严谨的设计计算、标准规范的选取及可靠的无损检测,使该设备的安全可靠性得到保证。经过多次生产实践的考验,高压有腐蚀状态下工作的各类压力容器的结构也不断改进,使得其结构也更趋于合理。通过本文探讨,为以后同类产品的设计提供参考,使同类产品设计结构更经济合理,运行使用更安全可靠。