基于激光雷达的堆取料机自动作业调度技术

2022-04-20罗奕刘艳佩蔡有高高伟军魏正峰万吉祥

罗奕, 刘艳佩, 蔡有高, 高伟军, 魏正峰, 万吉祥

(华能(福建)海港有限公司,福建, 福州 350602)

0 引言

随着全球经济的迅速发展,散货贸易的不断增加,电厂、钢厂、码头、港口等作为散货的主要集散基地,如何快速、准确地存取和运输散货是企业进行经济规划、提高生产效率和料场的使用率、合理安排生产计划的关键。目前,我国散货物料的存储作业计划都通过料场存储现状图和人工经验进行堆取料的调度作业下发,料场存储的现状图中料堆的占地面积、区域等由于人工测量存在较大的误差,而且人工经验也存在不确定性和随机性,所有对于整个堆取料作业的调度以及料场的使用率都存在比较大的影响。虽然我国在海港建设中进行了大量的料场投入,但是依然无法满足经济发展和工业的需要,多用户多模式运输与散货码头资源限制之间的矛盾日益突出,如何提高料场的使用率、合理安排堆取料的计划就是企业急需解决的问题[1-2]。

1 系统设计

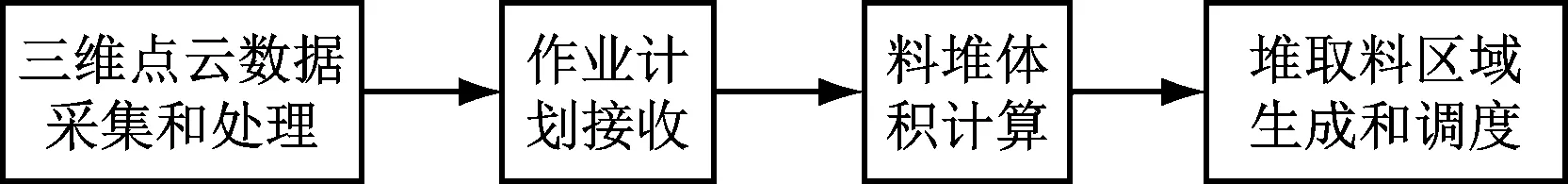

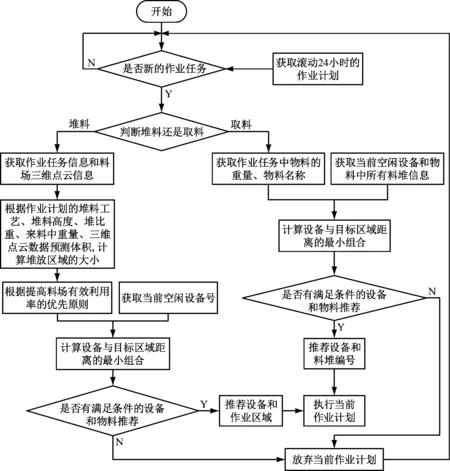

系统流程如图1所示,主要过程包括:① 料场三维点云数据采集和处理;② 接受作业任务,判断堆取料类别;③ 料堆体积计算;④ 调度结果生成。堆料:根据体积计算筛选合适的堆料目标区域,选择推荐的空闲堆料设备在堆料的目标区域执行当前堆料作业。取料:根据体积计算筛选合适取料条件的取料区域,获取当前空闲取料设备信息,计算空闲取料设备与筛选的取料区域的距离,筛选出合适的空闲取料设备进行推荐。

图1 系统流程图

2 智能调度系统关键技术

2.1 点云数据处理

实现散货码头智能调度管理和有效提高料场吞吐量的关键技术之一,是能够对料堆进行精确的建模实现全料场可视化。考虑到对全料场三维重建场景大,本项目选用数据采集可靠性高、周期短的激光扫描仪作为模型的数据来源。我们需要对原始的扫描数据进行处理,主要包括了点云滤波和补全。

(1)点云滤波

在堆取料作业过程中,扫描仪作业采集的数据需要对雨、雪、雾、粉尘等干扰数据进行滤除。作业过程的粉尘如图2所示,本系统采用弦高法和多重回波技术相结合的方法对扫描数据进行处理[3-4]。

图2 取料作业的粉尘图

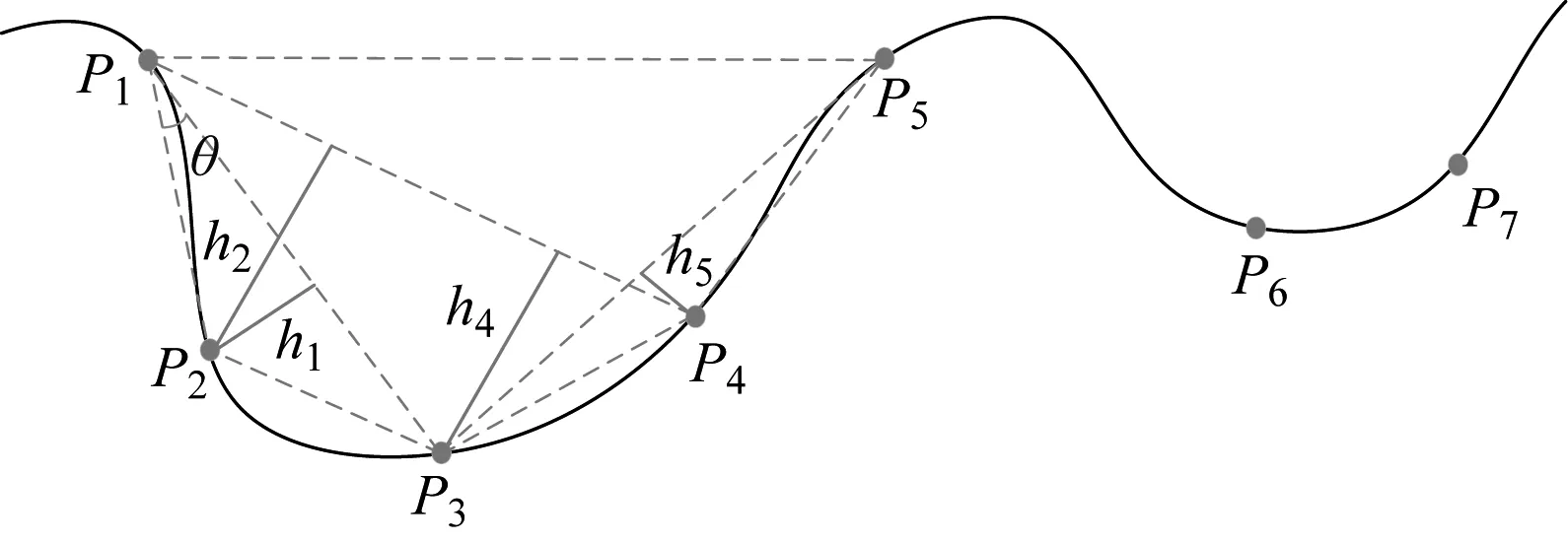

煤堆、矿石等物料的特性和成堆后的形状,一般不会出现突变的情况,采用移动弦高法对干扰点进行判定,其原理如图3所示,当采样点弦高大于设定允许最小的偏差值时判定该点为干扰点。

图3 弦高法原理图

设离散点P1、P2之间的距离为L12,P2、P3之间的距离为L23,P1、P3之间的距离为L13,弦高为h1,夹角为θ,计算式为

(1)

h1=L12×sinθ

(2)

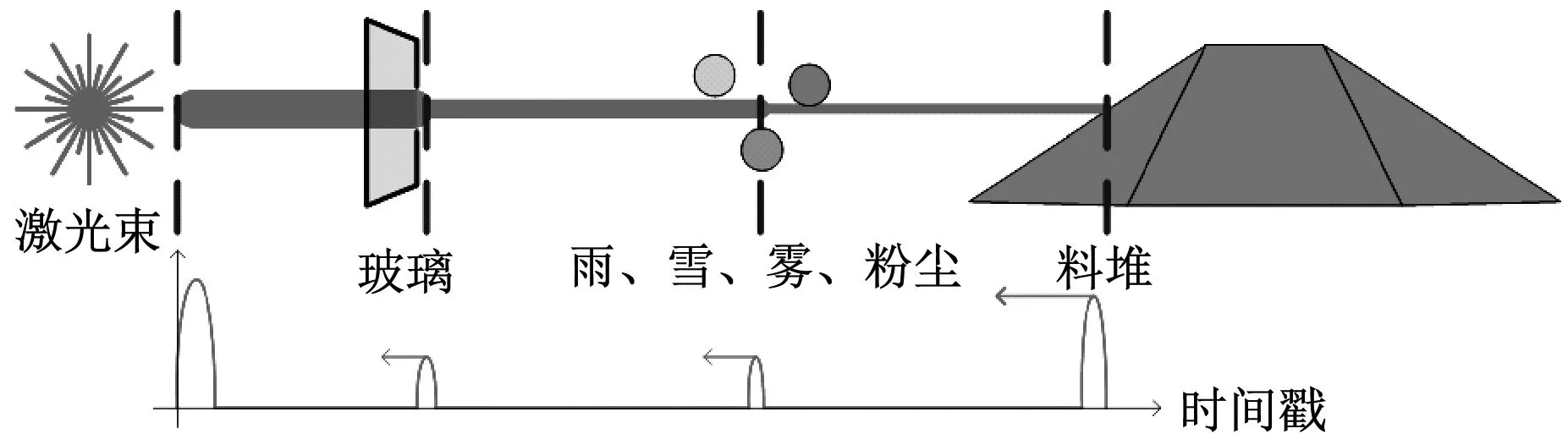

同时,根据扫描仪采用点云所返回的回波强度进行滤波,其原理如图4所示。当激光束在穿透不同物体后其回波的能量值会发生变化,根据料堆和干扰物不同的特性对原始点云数据进行初次滤波。

图4 激光多重回波原理图

采用弦高法和多重回波技术相结合的方法对实际的料堆点云数据进行处理,处理前后的结果如图5、图6所示。

图5 干扰处理前

图6 干扰处理后

(2)点云补全

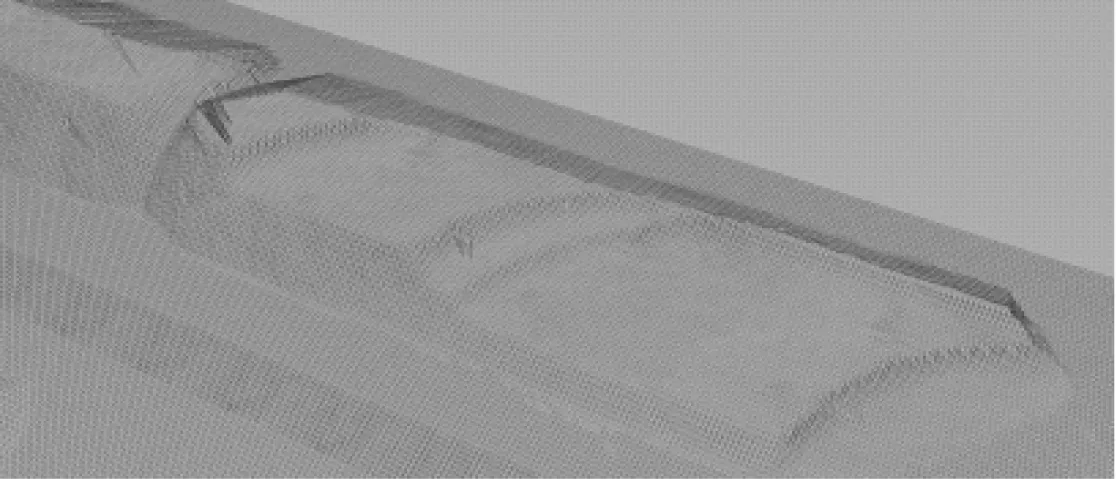

由于受到激光扫描仪的安装位置以及扫描范围的影响,扫描的料堆数据会存在小范围的漏洞区域,同时也会存在料堆背面永远不可见的大面积盲区,如图7所示。为了能够准确地计算出料堆的体积和进行堆取料区域的调度,必须保证料堆点云数据完整性,采用加权平均算法对小范围漏洞进行填充[5],并通过安息角预估算法对料堆背面数据进行填充,填充后的效果如图7、图8所示。

图7 盲区填充前

图8 盲区填充后

2.2 体积预测[6-8]

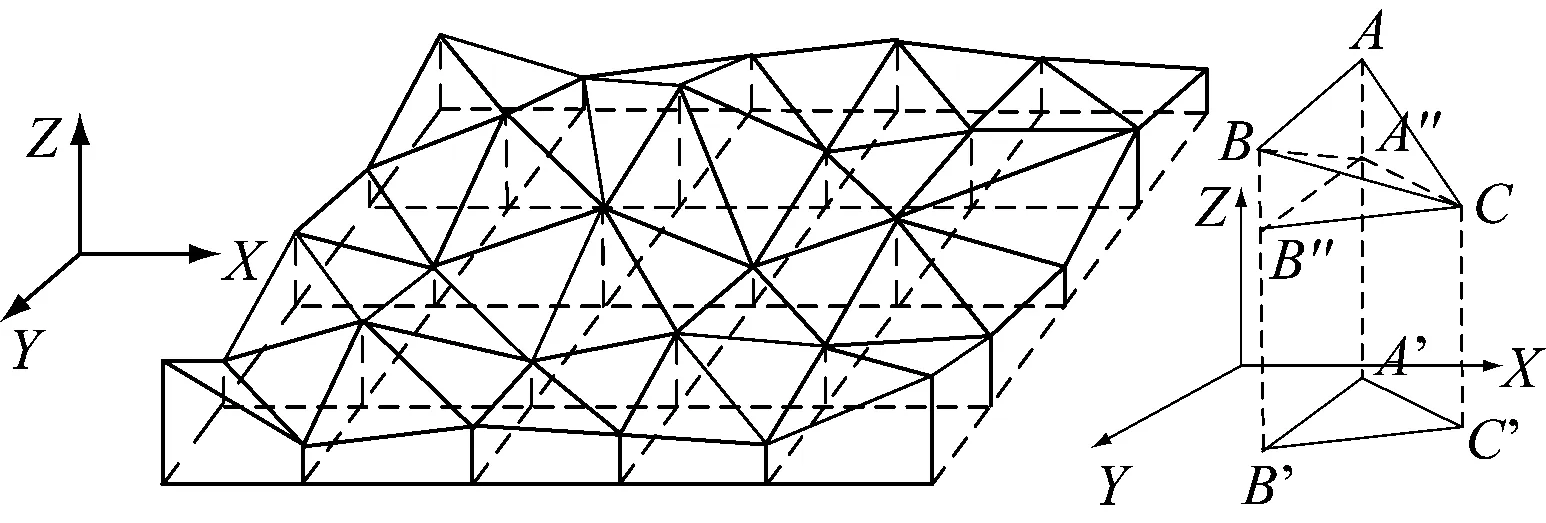

离散的点云数据经过点云滤波和补全处理后形成了完整的三维料堆信息,采用10 cm×10 cm对料堆表面进行网格化切分,并用三角面组成料堆表面模型,如图9所示。由于料堆表面地形模型由离散的点云组成,最常用的料堆体积计算方式为积分方法,即将料堆划分为若干离散点区域体积求和,离散区域如图10所示,所以划分区域与小体积越准确,计算速度就会越慢。

图9 料堆表面三角面

图10 离散立方体

料堆可以离散为若干相同形状不同体积的立方体,体积计算公式如下:

VA″B″C-A′B′C′=

(3)

VB-A″B″C=

(4)

VA-A″BC=

(5)

Vi=VABC-A′B′C′=VA″B″C-A′B′C′+VB-A″B″C+VA-A″BC

(6)

(7)

A、B、C分别为料堆表面的3点,其在料场坐标系下的三维坐标分别为A(xA,yA,zA)、B(xB,yB,zB)、C(xC,yC,zC),V为料堆实际体积,Vi为第i个三角柱的体积,n为三角柱的数量,VABC-A′B′C′为三角柱ABC-A′B′C′的体积,VA″B″C-A′B′C′为以A″B″C为顶面、A′B′C′为底面的三棱柱的体积,VB-A′B″C为以B为顶角、A′B″C为底面的三棱锥的体积,VA-A′BC为以A为顶角、A′BC为底面的三棱锥的体积。

堆料作业的堆放区域的大小计算方法如下:根据堆料工艺、堆料宽度和高度、堆料总量、物料密度,计算堆料体积和堆料长度,计算公式如下:

V=M/ρ

(8)

(9)

(10)

其中,V为堆料体积,M为来料重量,ρ为物料的密度,H为料堆高度,β为物料安息角,W为堆料宽度,L为堆料长度。式(9)、式(10)分别为料堆截面为梯形和三角形的情况下堆料长度的计算公式。

2.3 堆取料调度策略

本系统堆取料调度策略流程如图11所示。

图11 堆取料调度流程图

堆料调度:①获取料堆点云数据,根据式(7)计算料场中已堆存的料堆实际占地面积和体积;②根据作业任务信息,主要包括:物料的名称、来料重量、堆比重、安息角以及堆料工艺,计算本次堆料作业的堆放区域的大小;③根据计算结果以及占地区域筛选可堆料的目标区域,筛选合适的堆料的目标区域,当没有合适堆料条件的目标区域时,抛弃当前作业计划并上传错误信息;④获取当前空闲堆料设备信息,计算空闲堆料设备与筛选的目标区域的距离,筛选出合适的空闲堆料设备进行推荐;⑤选择推荐的空闲堆料设备在堆料的目标区域执行当前堆料作业。

取料调度:①获取料堆点云数据,根据式(7)计算料场中已堆存的料堆实际占地面积和体积;②获取取料作业任务信息,所述作业任务信息至少包括作业物料的名称、取料重量;③根据取料作业任务信息,对比料场中各料堆的信息,筛选合适取料条件的取料区域,当没有合适取料条件的取料区域时,抛弃当前作业计划并上传错误信息;④计算空闲取料设备与筛选的取料区域的距离,筛选出合适的空闲取料设备进行推荐;⑤选择推荐的空闲取料设备在筛选的取料区域执行当前取料作业。

2.4 现场测试

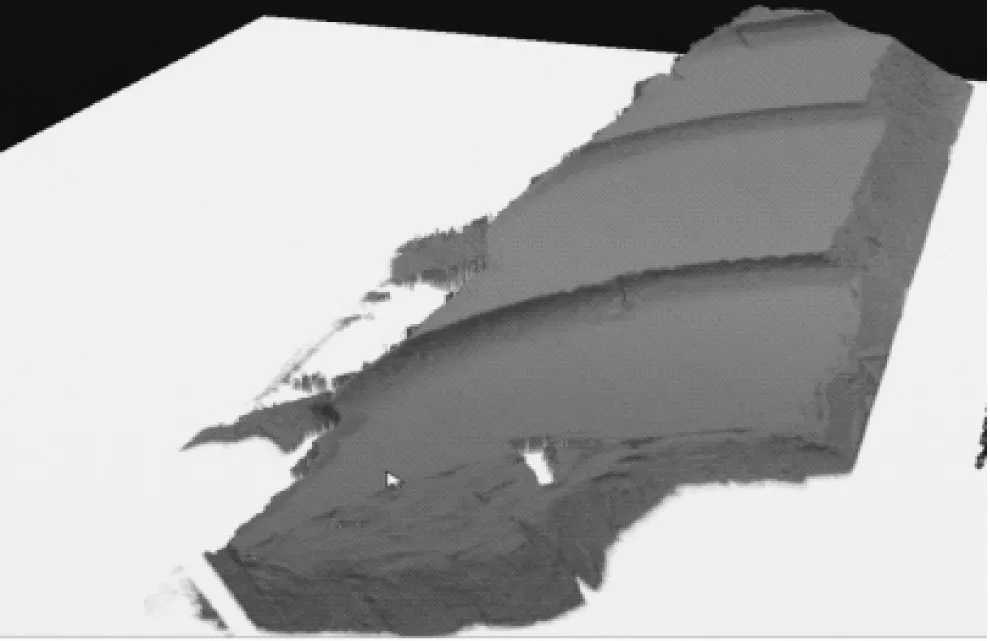

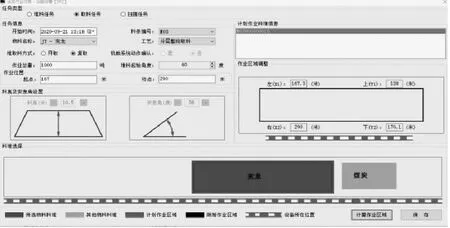

本项目以福州华能罗源湾港区将军帽作业区一期工程堆取料机无人化操作自动控制系统为背景,对系统进行综合测试,在接收到作业任务后,对作业任务进行一系列的分析,包括堆取料类别、作业工业、作业总量、物料密度、安息角等,结合激光点云数据计算料场中已堆存的料堆实际占地面积和体积,最终调度到合适的堆取料作业区域以及合适作业设备。现场测试过程见图12。

(a)取料区域调度

3 总结

研究激光扫描技术在散货码头斗轮堆取料机智能调度的应用,有效解决了堆取料机在作业区域调度中存在的问题。现场测试证明,本系统在充分保证料场利用率、发挥堆取料设备的堆取料能力和其他功能基础上,有效地提高了堆取料作业的合理性,减少了堆取料作业的时间,提高了生产计划的合理性,提高作业效率,对于调度过程中堆料作业区域预测的误差能够控制在±10%以内。