徽水河大桥塔梁结合段构造优化研究

2022-04-20冯钰

冯 钰

(中铁二十一局集团第三工程有限公司 陕西咸阳 712000)

1 引言

斜拉桥以其合理的结构体系、良好的受力性能、优越的跨越能力得到了广泛应用。近年来,随着斜拉桥建造技术和应用范围的拓展,其在中小跨径桥梁中的应用也不断增多[1-2]。

钢板组合梁斜拉桥是斜拉桥常用的主梁结构形式之一,采用钢板组合梁作为主梁,适于工业化建造,经济指标良好。在跨径相对较小时,主梁与桥塔之间往往采取固结连接,塔梁固结区域的构造给桥梁设计及施工带来了一定的难度[3-4]。

组合梁主梁与桥塔的固结处是影响全桥安全的关键局部,桥塔塔柱、横梁、组合梁主梁等多个构件在此处交汇,其空间受力和局部构造均较为复杂,属于典型的应力扰动区[5-7]。从刚度相对较小的主梁过渡到刚度较大的桥塔固结区,存在明显的刚度突变,如果局部构造不合理,可能会出现局部应力集中,影响结构安全,因此基于精细化分析开展塔梁结合段构造优化对于保障结构安全意义重大[8-10]。

由于塔梁固结区复杂的构造和空间受力需求,一般需要配置较多的普通钢筋、预应力钢束等,为保证钢梁与混凝土桥塔之间的连接性能还需要设置剪力连接件以及其他加劲措施,局部的钢筋、预埋件、加劲钢板等各种构造细节较多,位置复杂,传统的平面设计往往难以全面考虑,从而在施工时出现空间位置冲突,影响结合段的顺利施工[11-12]。故而从施工便利性角度考虑,也很有必要结合三维可视化方法对塔梁结合段的局部构造细节进行模拟和检查,对复杂的连接构造进行优化和避让,改善塔梁固结区可施工性,提高结合段施工质量和效率。

本文依托芜黄高速徽水河大桥,从受力需求和施工便利性的角度对塔梁结合段的构造进行优化研究。

2 依托工程概况

徽水河大桥是安徽省S11芜湖至黄山高速公路跨越徽水河和G205的控制性工程。桥位处路线采用分离式路基,其中左幅中心桩号为ZK85+557,右幅中心桩号为YK85+563。大桥于安徽省旌德县三溪镇中跨跨越徽水河,边跨跨越现有G205国道,桥梁小里程侧为大开挖路堑,大里程侧与太山1号隧道相接,建设条件较为复杂。左幅跨径布置为(48+80+40)m,右幅跨径布置为(48+80+40)m+30 m。主桥采用低塔柔性体系钢板组合梁斜拉桥,右幅引桥为单跨双主梁钢板组合梁桥,桥梁总体布置见图1。

图1 左幅总体布置(单位:m)

塔柱采用外倾H型塔柱,1#桥塔设置5对拉索,2#桥塔设置4对拉索。拉索采用钢绞线拉索,在桥塔内通过夹持型鞍座进行锚固,在梁端通过外挂钢锚箱锚固。

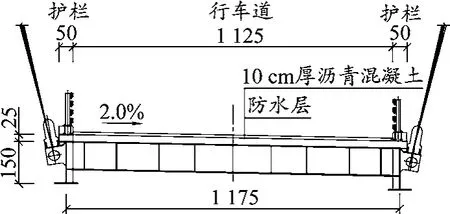

主梁标准断面见图2,单幅桥梁总宽度为12.25 m,主梁采用双边钢板组合梁结构。钢纵梁为工字型断面,横向间距为11.75 m,钢纵梁高度为1.5 m,钢纵梁上翼缘宽度为0.5 m,下翼缘宽度为0.8 m。钢纵梁之间通过工字型钢横梁连接,在钢纵梁和钢横梁顶部设置0.25 m厚的预制钢筋混凝土桥面,组成双边工字型钢板组合梁。

图2 主梁标准断面(单位:cm)

3 基于受力性能的构造优化分析

3.1 分析方法

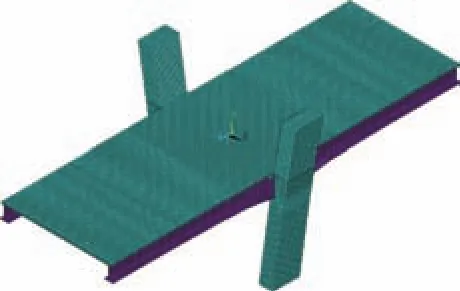

采用大型通用有限元计算软件Ansys建立了塔根3个节段的局部模型,总长为39 m。钢梁和混凝土桥面板之间采用共节点处理,预应力筋单元为LINK8单元,与混凝土单元之间通过约束方程法耦合,预应力荷载采用降温法施加。局部分析模型见图3。

图3 塔梁结合段局部分析模型

为模拟局部模型边界条件,桥塔底部按固结处理,在塔柱顶部、模型左端和右端分别采用BEAM4单元建立刚臂,刚臂处施加从全桥杆系计算模型中提取的对应截面内力,以使局部模型受力状态接近真实情况。

3.2 塔梁结合段受力性能分析

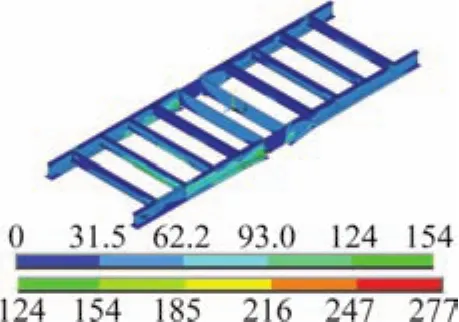

原结合段构造设计方案中,钢梁与桥塔结合面设有横桥向通长的加劲钢板,钢主梁仅腹板穿过桥塔,通过加劲钢板上布置的预应力钢束及钢梁腹板上设置的剪力钉实现与桥塔连接。

分析结果见图4,钢主梁下缘在塔梁结合处出现了局部应力集中,最大应力水平约216 MPa,局部角点应力峰值达到277 MPa。加劲钢板总体应力较小,在31.5~62.2 MPa之间。

图4 钢主梁Mises应力云图(单位:MPa)

混凝土桥面板总体纵向应力水平在-5.89~3.0 MPa之间。在桥面板与桥塔上横梁连接处,由于未设置倒角,应力过渡不平顺,桥面板上缘出现了约3 MPa的拉应力。

3.3 构造优化及优化后效果对比

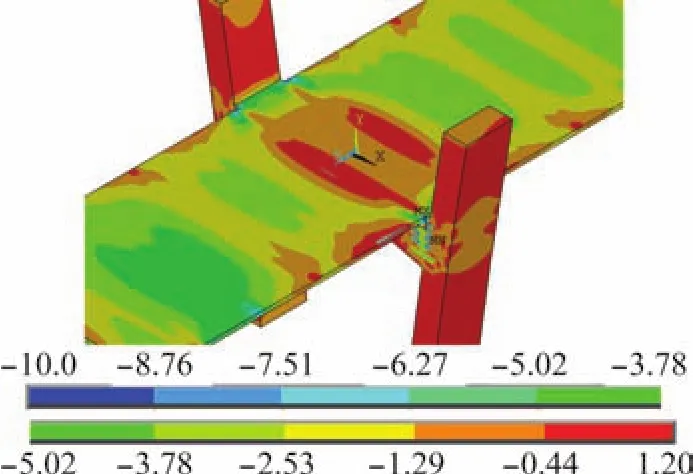

根据受力特点对其构造进行优化,在桥面板悬臂根部与桥塔连接处增设(0.5×0.5)m加腋;将横向通长的加劲钢板缩减范围,仅在两道钢主梁与桥塔结合处设置,宽度均为1.1 m,同时在加劲钢板与钢主梁腹板之间增设水平加劲肋;钢主梁全断面穿过塔身。

优化后,应力集中现象得到了有效控制,固结区域钢梁下缘最大应力减小至110 MPa,仅在钢主梁变高处还有局部集中,应力水平在191 MPa内。增设倒角后,桥面板上缘拉应力降低到了1.2 MPa,应力过渡更为平顺,见图5。优化后的塔梁固结区受力状况良好,能满足桥梁使用安全和耐久的要求。

图5 优化后混凝土桥面板纵向应力云图(单位:MPa)

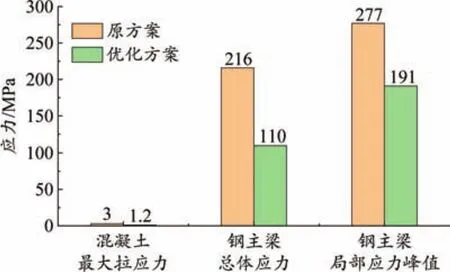

优化前后关键位置的应力变换对比情况见图6。由图6可知,钢梁的平均应力和应力极值点均有明显改善,且应力均控制在合理的范围内。混凝土桥面板的拉应力有大幅改善,其最大拉应力控制在混凝的抗拉设计强度范围内。

图6 优化效果对比

4 基于BIM的可施工性细节优化

4.1 施工难题与优化思路

徽水河大桥桥塔为外倾式塔柱,主梁与横梁、塔柱在该区域内采用固结处理,塔柱、横梁及钢纵梁连为一体,构造非常复杂,是大桥施工过程的关键节点,也是施工过程需要解决的重要难题。在结合段区域存在明显的位置冲突包括:钢梁翼缘与桥塔的竖向主筋出现位置冲突;横梁的主筋、预应力筋于腹板位置冲突;结合段内纵向精轧螺纹钢筋与部分桥塔主筋位置重叠;横梁内的横向预应力及主筋与桥塔主筋位置冲突。这些位置冲突都是影响塔梁结合段正常施工的难题,且在前期设计未做充分考虑。

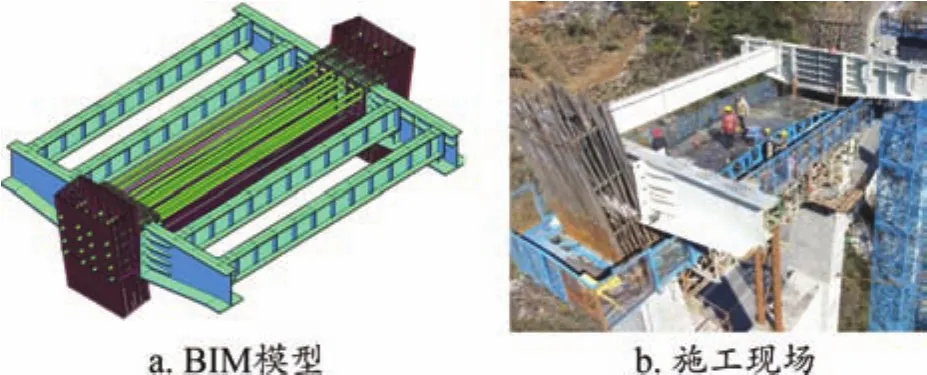

为了提高结合段施工质量,避免发生传统施工现场割补现象,施工前采用BIM模型对主要构件的空间位置进行校验。并在此基础上,结合受力分析确定避让原则,对结合段的构造进行优化,提高现场施工效率,提升塔梁结合段的品质。

4.2 结合段施工BIM细节模拟及优化

结合受力分析优化结果,对塔梁固结区域建立BIM模型,在模型中准确模拟桥塔的竖向主筋、钢纵梁、钢横梁、横梁内主筋、预应力筋和箍筋,见图7。通过BIM模拟发现钢梁下翼缘与桥塔竖向钢筋、横梁主筋与桥塔主筋、预应力管道与钢梁腹板均出现严重冲突。

图7 塔梁结合段模型及施工现场

由于主梁在结合段范围的正应力通过端板以受压方式锚固在横梁中,因此节段内主梁的刚度略有降低,但对其总体受力影响较小。桥塔范围内布置精轧螺纹钢筋的目的是均匀地将钢梁与混凝土横梁压紧,因此在保障均匀性的前提下,位置可略作调整。

基于上述原则对结合段构造完成以下优化:(1)塔桥主筋与钢梁下翼缘冲突时,在钢梁下翼缘开孔,为桥塔主筋安装预留空间;(2)调整横向预应力避让桥塔竖向主筋,优化其位置,并在优化后的位置处对钢梁腹板开孔,预留管道位置;(3)保持横梁主筋连续,于钢梁腹板下方横梁主筋对应位置开孔,形成PBL键效应,提高钢梁和混凝土的整体性;(4)纵向精轧螺纹钢筋位置调整避开桥塔竖向钢筋,在调整后位置于钢梁端板进行开孔。

通过优化,形成了满足施工的合理构造,确定了钢梁的开孔位置,保障了开孔质量与精度。在现场安装时只需按照模拟分析得到的工序直接安装即可,避免了现场出现位置冲突。

5 结束语

以徽水河大桥为依托,从受力性能需要和施工便利性角度对塔梁结合段的合理构造进行优化研究,得到以下结论:

(1)利用Ansys有限元模型分析徽水河大桥塔梁固结段的受力状态,并针对应力局部集中的问题提出了合理的优化措施,通过增加加劲的方式减低应力集中,并降低了混凝土的拉应力。

(2)优化后的塔梁固结段的应力集中现象得到有效控制,固结区域钢梁下缘最大应力减小至110 MPa,在变高处最大应力控制在191 MPa以下。增设倒角后,桥面板拉应力降低至1.2 MPa,小于混凝土抗拉设计强度,满足了桥梁使用安全和耐久性要求。

(3)利用BIM模型对徽水河大桥塔梁结合段内钢梁、预应力筋、普通钢筋的空间位置进行优化,以桥塔主筋、横梁主筋及横向预应力连续为原则,通过对重叠位置关系优化,对埋入横梁和桥塔范围内钢梁腹板和下翼缘进行开孔放样,形成了施工便利的合理构造。

(4)优化得到的塔梁结合段构造是一种简洁合理的构造形式,可以在类似斜拉桥中应用,基于BIM的优化方法可为其他复杂构造可施工性优化提供参考。