一种新型智能化隧道衬砌台车力学特征研究

2022-04-20王青松

王青松

(1.中铁二十局集团有限公司 陕西西安 710016;2.中国铁建高原隧道施工技术及装备研发中心 陕西西安 710016)

1 引言

隧道衬砌台车是传统矿山法隧道施工中施作二衬混凝土的重要设备,承担着浇筑过程中二衬混凝土静荷载以及冲击、振捣作用下的动荷载,因此需要科学合理的结构形式,既能满足安全要求,又要保证减少材料浪费[1-2]。二衬混凝土的施工质量是后期隧道安全运营的重要保证,传统普通衬砌台车施工过程中受自身缺陷及作业人员影响,易导致二衬浇筑存在背后空洞、注浆不饱满等问题,因此结构合理、节能高效、智能化作业已成为隧道衬砌台车的重要发展方向[3-5]。

随着衬砌台车在隧道工程中的大量应用,前人在台车应力、变形特征等方面取得了诸多研究成果,目前理论分析多为将台车拆解、简化成单独的梁或板进行计算[6]。曹小林[7]认为衬砌台车的稳定性主要取决于门架的刚度及底部的约束。王前[8]将台车面板简化为四边固定模型,认为10 mm+2 mm复合式钢面板有助于提高浇筑质量。但淑英[9]对衬砌台车的设计和结构受力分析进行了详细计算和说明。但实际情况中,衬砌台车往往结构复杂,通过人为拆解将复杂受力体系简化为板、梁等进行计算,存在精度不足、计算量繁重等问题,因此通过建立三维有限元数值模型对衬砌台车做整体受力分析已成为重要的科研方法和手段[10-11]。王浩[12]通过数值分析及现场监测,认为台车浇筑过程中应力呈现外侧大、内部小的规律,混凝土凝固过程中台车结构应力基本不变。路光达[13]利用Midas对两端门架式新型衬砌台车进行数值分析,但其模型中对顶部荷载的简化值得商榷。姬海东[14]通过数值模拟,认为台车应力最大位置是纵向连接梁的跨中位置。

综上分析可知,以往关于衬砌台车的力学分析多是先建模后分层或者单次施加荷载进行计算,未考虑混凝土的初凝问题;其次以往研究多是对衬砌台车进行静态应力特征分析,不能反映其混凝土浇筑及凝固过程中的动态应力特征。因此本文考虑混凝土的初凝,分三种工况进行数值模拟分析,并通过现场实测来对某新型智能化衬砌台车作业过程中的应力、变形特征进行分析,以期为相关研究和工程实践提供参考。

2 新型智能衬砌台车总体设计

2.1 设计思路

新型智能衬砌台车主要包括:灌注系统、振捣系统、拱顶灌注饱满度监测系统、模板系统及自动行走系统等。通过智能化控制和数字显示平台,可实现台车自动化行走、定位、支模、封端、灌注、振捣、清洗等一系列流程。通过传感器的可视化信号监测,有效保证了拱顶混凝土灌注饱满度,提高了衬砌施工质量。

2.2 台车结构

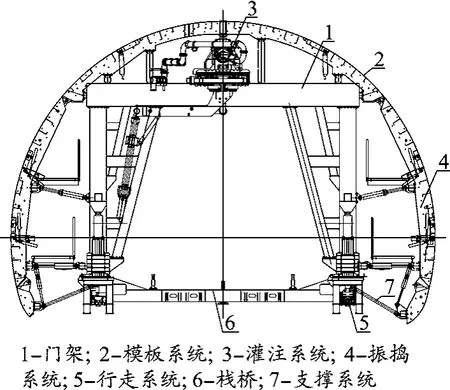

智能衬砌台车结构见图1。台车前后两端采用门架式结构,两端门架横梁连接两个纵梁,主要承担灌注系统移动及浇筑的荷载。台车下部设有横撑,将两侧底部主纵梁有效连接,形成稳固的全包围结构,大大提高了台车结构整体性。本台车将两侧边模的丝杠直接顶紧纵梁并由油缸自动控制,提高施工效率,大大降低人力消耗。通过栈桥上跨底部横撑,利用丝杠支撑地面,减少了车辆通行时对台车的扰动。台车环向由5块模板组成,包括1块顶模、2块侧模以及2块底模,采用铰接连接。

图1 衬砌台车结构

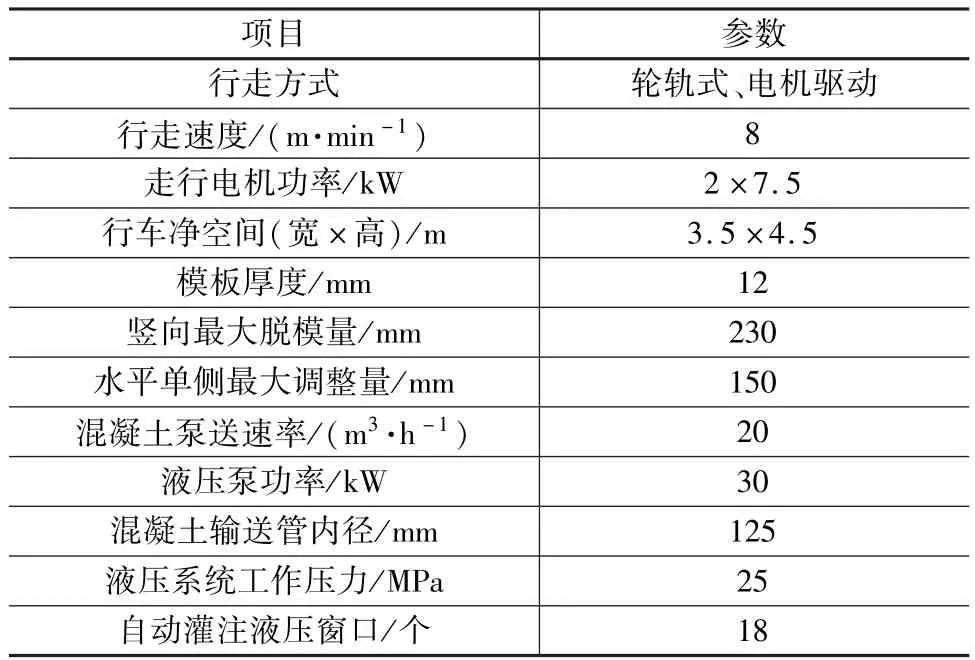

根据隧道设计要求以及施工现场需求确定台车的主要技术参数,如表1所示。

表1 智能衬砌台车主要性能参数

3 衬砌台车受力特征数值计算分析

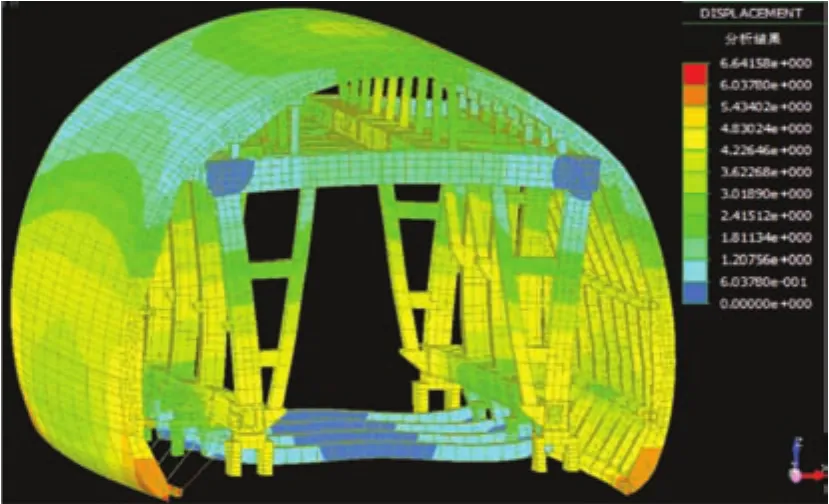

衬砌台车施工过程中结构自身应具有足够的刚度、强度及稳定性,以保证施工安全及作业质量。因此本文通过建立三维有限元数值模型,对台车施工过程力学行为进行模拟分析。计算模型宽度为11.2 m,高度为7.7 m,纵向长度为12 m。模型中丝杠采用梁单元,其余结构采用板单元进行模拟。

3.1 外部荷载及模拟工况确定

3.1.1 外部荷载计算

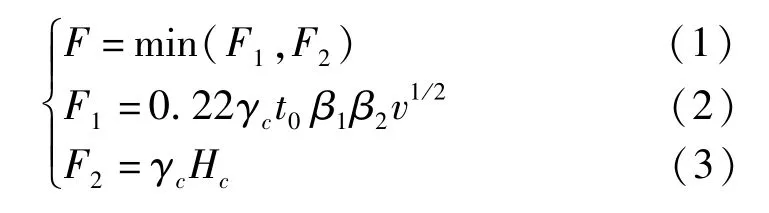

参考相应规范[15-16],衬砌台车模板所受荷载为:

式中:γc为混凝土重度,取25 kN/m3;t0为混凝土初凝时间,取6.0 h;β1为外加剂影响修正系数,取1.15;β2为坍落度修正系数,取1.2;v为混凝土浇筑速度,取1 m/h(高度)。

计算可得F=45.5 kPa,考虑施工扰动将F取值为50 kPa,则h=F/γc=2 m。

3.1.2 模拟工况确定

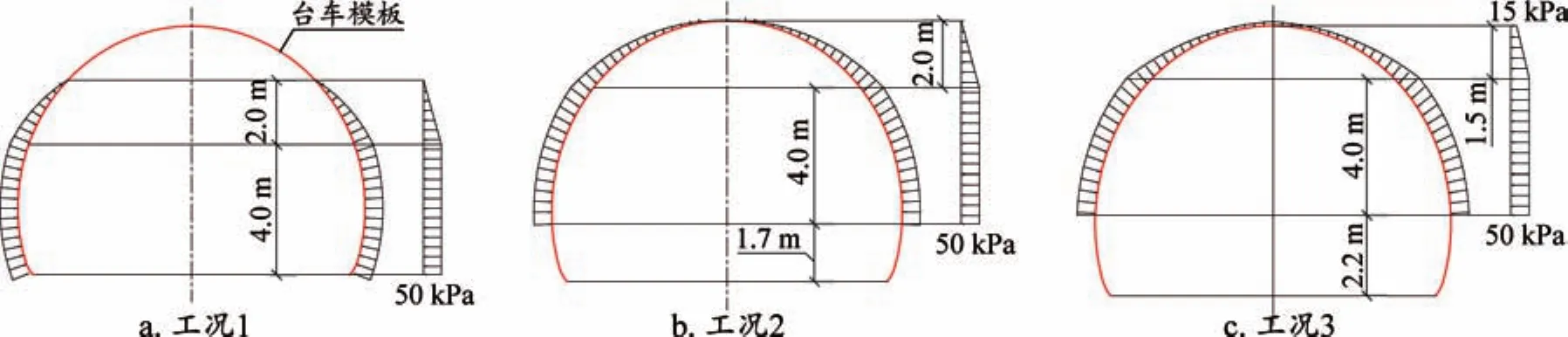

根据台车受力计算以及混凝土参数取值,得到以下计算工况:

(1)工况1

如图2a所示,混凝土已浇筑6 h,浇筑高度为6 m,则下部4 m高度范围内为50 kPa均布荷载,上部2 m高度范围内为线性荷载。

图2 台车数值计算模拟工况

(2)工况2

如图2b所示,混凝土浇筑至顶部,下部1.7 m高度的混凝土已完成初凝,1.7~5.7 m高度范围内的混凝土荷载为50 kPa,上部2 m高度范围内为线性荷载。

(3)工况3

如图2c所示,整个浇筑过程完成,二衬设计厚度为50 cm,此时下部2.2 m高度的混凝土已完成初凝,2.2~5.7 m高度范围内的混凝土荷载为50 kPa,上部2 m高度范围内为线性荷载。P0=γch=25 kN/m3×50 cm×0.01=12.5 kPa,考虑到超欠挖问题,计算中P0取值为15 kPa。

3.2 数值计算结果

3.2.1 工况1计算结果分析

工况1中台车位移计算结果如图3所示。门架系统位移较小,端部门架立柱最大位移发生在底部,为4.9 mm;中部立柱的最大位移发生在中下部,为4.0 mm。模板顶部位移为3.1 mm,模板底部位移最大,为6.6mm。

图3 工况1台车位移云图

工况1中台车应力计算结果如图4所示,门架系统有效应力总体较小。端部门架最大应力发生在下部小横撑与立柱接触部位,存在应力集中现象,数值为141.6 MPa;门架横梁上表面最大应力为66.3 MPa,下表面最大应力为52.5 MPa;门架斜撑总体应力较小,在30 MPa以内,其最大应力为111.5 MPa,发生在斜撑与门架横梁接触处,且存在应力集中现象。中部立柱最大应力发生在底部,数值为95.8 MPa,其整体应力在60 MPa以内。台车丝杠均为受压,最大压应力为78.2 MPa,发生在第二层丝杠与门架立柱接触处,存在应力集中现象。

图4 工况1台车应力云图

3.2.2 工况2计算结果分析

限于篇幅,本章节未给出工况2台车位移及受力云图。结果表明:门架系统位移较小,端部门架立柱最大位移发生在底部,为3.1 mm;中部立柱的最大位移发生在中部位置,为3.5 mm。模板顶部位移为3.5 mm,模板底部位移最大,为4.6 mm。

工况2中台车门架系统应力总体较小。其中端部门架最大压应力发生在下部小横撑与立柱接触部位,为85.9 MPa;门架横梁上表面最大拉应力为60.2 MPa,下表面最大压应力为60.5 MPa;门架斜撑总体应力较小,在30 MPa以内,其最大应力为63.1 MPa,发生在斜撑与门架横梁接触处。中间立柱最大应力发生在顶部,数值为57.7 MPa,其整体应力在50 MPa以内。台车丝杠均为受压,最大压应力为44.2 MPa,发生在第二层位置。

3.2.3 工况3计算结果分析

限于篇幅,本章节未给出工况3中台车位移及受力云图。计算结果表明:门架系统位移较小,其中端部门架立柱最大位移发生在底部,为1.9 mm;中部立柱的最大位移发生在中上部位置,为2.5 mm。模板顶部位移为2.2 mm,模板底部位移最大,为3.4 mm,但整体上边模底部的位移在2.5 mm左右,拱腰边模变形最大值达到3.0 mm。

工况3中台车端部门架最大应力发生立柱顶部,数值为54.2 MPa;门架横梁上表面最大应力为55.0 MPa,下表面最大应力为52.5 MPa;门架斜撑总体应力较小,在30 MPa以内,其最大应力为86.4 MPa,发生在斜撑与门架横梁接触处。中间立柱最大应力发生在上部,数值为57.7 MPa,其整体应力在40 MPa以内。台车丝杠上下两层为受压,最大压应力为35.1 MPa,中间一层丝杠存在局部受拉,最大拉应力13.2 MPa。

4 衬砌台车现场监测结果与分析

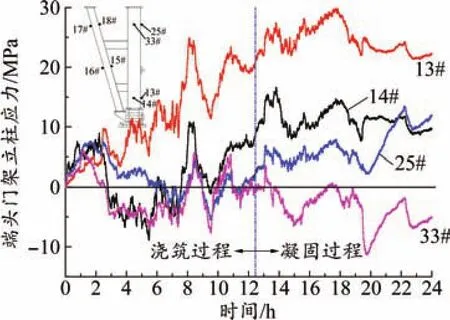

本文依托陕西眉太高速太白山隧道,对隧道衬砌台车进行施工全过程的动态监测,浇筑完成时间为12.3 h。

端部门架受力如图5所示,门架立柱外侧受拉,浇筑过程中最大拉应力为24.7 MPa,浇筑结束时,拉应力为19.8 MPa,工况3数值计算结果为19.3 MPa,两者结果相近;凝固过程中应力略有增加,最大拉应力为29.8 MPa,比浇筑过程最大拉应力大约20%,并最终稳定在22 MPa左右。门架立柱上部外侧浇筑过程主要受拉,最大拉应力为7.5 MPa,浇筑结束时拉应力为1.8 MPa;凝固过程中拉应力略有增加,最大拉应力为13.4 MPa,并最终稳定在10 MPa左右。

图5 端头门架应力变化曲线

端部门架斜撑受力如图6所示,以受拉为主,浇筑过程中斜撑上部外侧最大拉应力为17.6 MPa,应力较小。 浇筑结束时,测点16#、17#、18#的应力数值分别为 2.2 MPa、8.1 MPa、6.7 MPa,工况 3 中数值计算结果分别为 2.9 MPa、9.3 MPa、7.9 MPa,结果较为接近。

图6 端部门架斜撑应力变化曲线

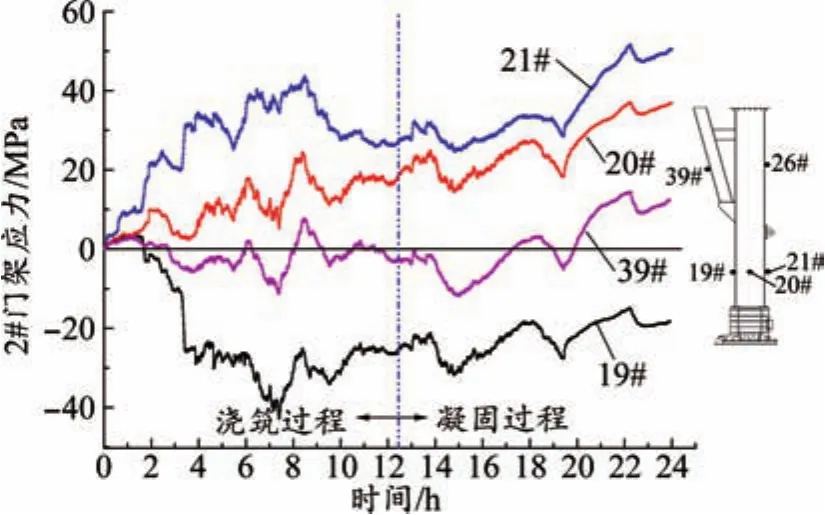

2#门架应力变化如图7所示,2#门架总体应力较小,门架立柱底部内侧受压、外侧受拉。浇筑过程中,外侧最大拉应力为43.6 MPa,内侧最大压应力为42.7 MPa;门架斜撑内侧受力以压应力为主,最大压应力为11.2 MPa,最大拉应力为7.8 MPa。浇筑结束时,测点21#的应力分别为26.2 MPa,工况3中数值计算结果为22.8 MPa。凝固过程中,衬砌混凝土凝结膨胀,门架应力有所增加,门架立柱底部最大拉应力为51.5 MPa,比浇筑过程最大应力值大18%,门架斜撑受力逐步由压应力变为拉应力,最大拉应力为14.2 MPa。

图7 2#门架应力变化曲线

3#门架结构(中间门架)与2#一致,受力情况也较为相似,门架立柱底部内侧受压、外侧受拉。浇筑过程中,外侧最大拉应力为32.2 MPa,内侧最大压应力为23.7 MPa;门架上部外侧最大拉应力为19.6 MPa。凝固过程中,衬砌混凝土凝结膨胀,门架应力有所增加,门架立柱底部外侧最大拉应力为35.6 MPa,门架立柱上部外侧最大拉应力增长为61.4 MPa。

台车丝杠在浇筑过程中以受压为主,但由于丝杠实际工作环境复杂,存在弯曲变形及振动干扰,所以导致监测数值出现拉应力。浇筑过程中最底层丝杠最大压应力为50~60 MPa,第二层丝杠最大压应力约为40 MPa。混凝土凝固过程中,丝杠受力呈现先减小、后增大,最后趋于稳定的趋势,最终所受压应力在30 MPa以内。

5 结论

本文通过数值模拟和现场实测,对新型智能衬砌台车进行了静态和动态受力分析,得到以下结论:

(1)台车结构总体安全可靠,存在局部应力集中。其中端头门架立柱最外侧受拉、内侧受压,最大应力在30 MPa以内,端头门架斜撑最大拉应力在20 MPa以内;2#门架立柱最大应力在50 MPa以内;丝杠最大压应力小于60 MPa。台车总体结构安全可靠,且存在较大优化空间。

(2)台车在边模浇筑过程中变形最大,即工况1最为不利,底模板最大变形为6.6 mm,顶模板最大变形为3.1mm。随着浇筑高度增加,边模变形量超过模板底部,因此建议对二衬台车进行结构分析时,要考虑混凝土的初凝作用,而不是单次全环加载。

(3)由于混凝土在凝结过程中发生膨胀,使得台车主体结构受力增加,增大幅度约为20%,因此建议在台车优化分析中,要适当考虑混凝土凝固过程对台车结构应力的影响。