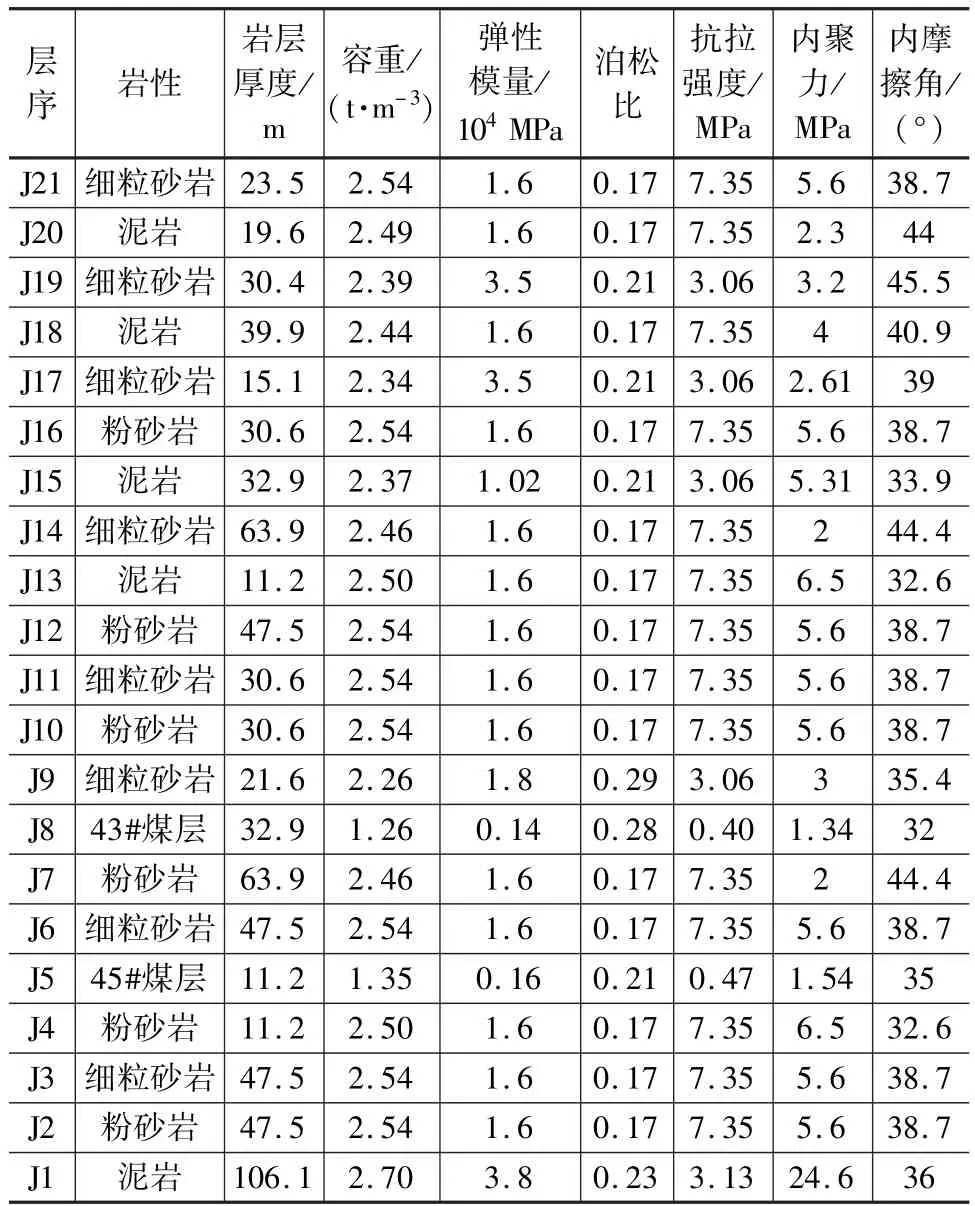

基于PFC3D隧道采空区上覆岩层破坏机理研究

2022-04-20李伟

李 伟

(中铁十九局集团矿业工程有限公司 北京 100176)

1 引言

胡晋林等[1]采用相似模拟、理论分析以及现场试验多种方法综合研究工作面回采期间覆岩裂隙发育规律,得出了高位钻孔的合理布置层位位置,能够合理地保证钻孔成孔率以及高效抽采效率;秦喜文[2]采用相似模拟方法设计开采方案,反演3#煤层上分层采空区围岩及煤柱的稳定特征;邸晟钧等[3]采用COMSOL数值模拟软件研究采煤过程中上覆岩层覆岩破坏特征、采动覆岩应力演化规律;曹鹏[4]采用理论分析、数值模拟、相似模拟和现场验证等手段对采空区下工作面覆岩破断规律及其支护强度进行研究,得出合理煤层间距及上部煤层开采后对层间岩层的破坏情况。根据国内外学者的众多研究,数值模拟方法对采空区上覆岩层破坏机理进行研究较为准确且合理[5-8],因此,本文针对牡佳客专青龙山小煤窑采空区情况,采用PFC3D数值模拟的方法,对其上覆岩层破坏情况进行研究,通过开采期间垮落情况对采空区上覆岩层裂隙及破坏机理进行分析,得出较为合理的采空区上覆岩层破坏情况[9-11]。

2 工程概况及数值模型

2.1 工程概况

牡佳客专青龙山小煤窑采空区位于新胜1、2号隧道之间,工程内容为DK142+850~DK143+300段采空区地基处理,主要进行采空区的钻孔注浆加固及治理效果检测。采空区位于新胜1号隧道与新胜2号隧道之间,线路以填挖相间通过,地貌为丘陵缓坡,地形坡度5°~15°,地形起伏不大,大部分为林地。针对小煤窑分布情况采用激发极化法对小窑采空区进行了探测,根据物探结果对采空异常区进行钻探验证。从验证结果看,路堑范围内不同深度分布多层小煤窑采空区,回采率60%,目前已闭坑,因自然塌落由泥质砂岩、砂岩碎块石充填。本文通过数值模拟的方法对其上覆岩层破坏机理进行研究,得出上覆岩层破坏情况,以解决采空区地基处理问题。

2.2 宏细观参数选取

使用PFC3D颗粒流离散元软件创建模型进行模拟,正确选择细观参数最为关键。PFC从颗粒细观角度进行模拟,从模型细观和实际岩层力学性质对比及线性回归分析,可得出实际岩层参数与模型中细观参数的宏细观转化经验公式,通过经验公式可以计算得出细观参数。采用模拟与实际岩层参数相关性分析,通过对煤体进行340组单轴压缩和抗拉试验,总结出相应的经验公式,并使用PFC模拟软件对其进行验证。

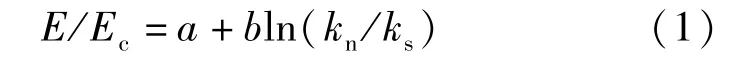

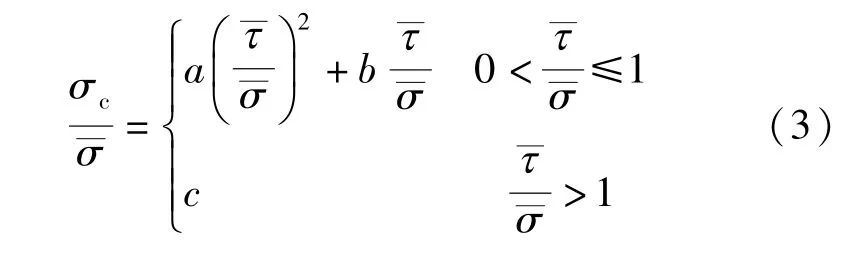

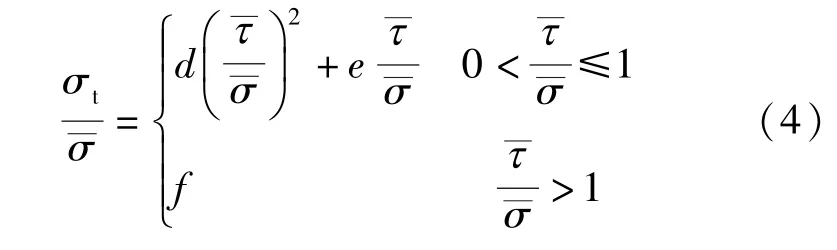

经过试验所得大量数据并拟合得出的宏、细观经验公式如下:

弹性模量:

泊松比:

单轴抗压强度回归性分析公式:

抗拉强度回归性分析公式:

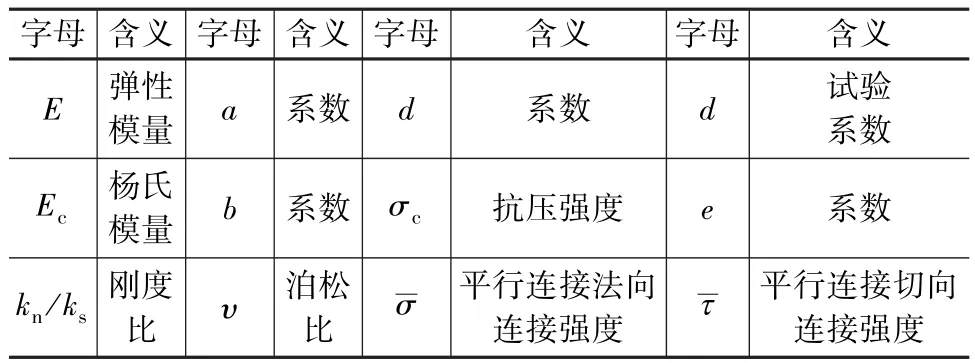

式中参数含义如表1所示。

表1 公式字母含义

根据小煤窑采空区实际地质资料,模型宏细观参数转换见表2。

表2 宏细观参数转换

2.3 覆岩破坏数值模型构建

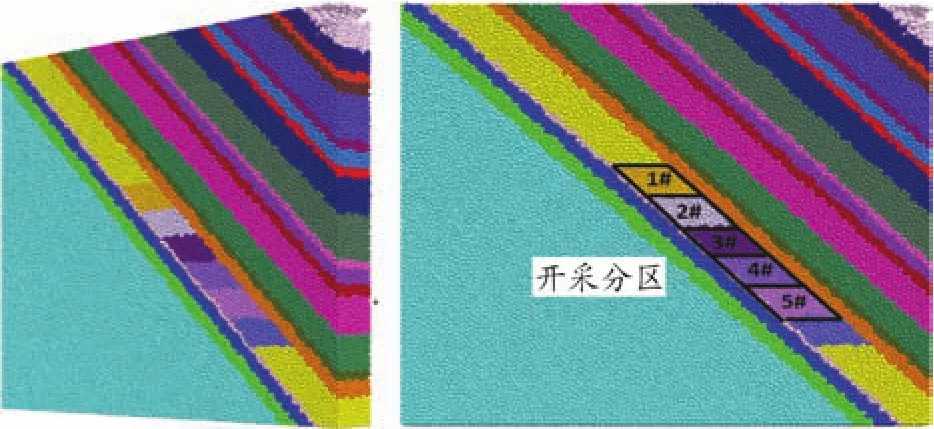

根据小煤窑采空区煤岩层地质条件,运用PFC3D软件进行全方位模拟。数值模型在X、Y、Z方向尺寸为(400×30×360)m,共分为21层。由于煤层平均倾角均为45°,则视为倾斜煤层,煤层倾角较大。上部边界为自由边界,左右两侧边界固定,粒子只能在垂直方向移动,下边界为封闭边界,如图1所示。

图1 数值模型

模型中颗粒大小为0.5~0.7 m,比例尺寸较为合理。为了模拟采空区的发生,参照小煤窑的实际开采状况依次进行挖掘,每次挖掘长度为40 m,模型分为5次开采。循环直至裂缝不再发生,然后进行下一次挖掘,以此重复。

3 PFC模拟结果分析

3.1 覆岩破坏高度垮落规律研究

PFC3D垮落模拟结果如图2所示。随着工作面的开采,上部岩层内部裂缝增加,向周围持续扩展,如裂缝在一定程度上不断积蓄,会引起岩石层的剥离现象,上层的岩石层弯曲下沉,如图2a所示。另外,在煤层开采过程中,采空区两侧的煤炭体出现应力集中,底板也会产生裂隙。随着工作面推进,裂隙逐步向下发散,岩石层底板破坏会破坏底板的完整性,进而影响下层煤层的工作面的正常安全开采。

图2 PFC模拟垮落结果

当工作面推进到60 m时,直接顶垮落,由于工作面扩大了采掘范围,采空区周围的煤体支撑压力过大,底板产生挤压应力,煤层底板发生底鼓现象,出现塑性破坏,导致底板产生较多浅部裂隙。随着深度增大,基岩负荷能力增强,底板裂缝的发生数量减少,此时裂缝数达到426。这是由于应力集中和岩壁覆盖压力的作用,暴露在巷道内的底板破碎度高。

工作面推进到100 m,工作面的基本顶也开始发生崩溃现象,与直接顶崩溃时底板的裂缝分布相似。工作面底板附近有应力集中的挤压作用和由于覆岩的崩溃而产生的破坏作用,裂缝分布在表层,少部分分布在下层。但此时在底板下方出现更多相对独立的非贯通间隙,如图2b所示。随着工作面的推进,裂纹分布范围变大。此时,裂缝数达到1 192,所增加的裂纹主要是由于底板的破碎而产生的裂纹,且在塌陷时产生的穿透裂纹的数量也很少。当工作面推进到140 m时,工作面会发生第二次基本顶崩溃。由图2c可知,底板上部破坏强烈,裂纹明显增加,但衬底中部也出现部分裂纹,工作面的推进范围与裂纹分布范围几乎一致。采空区下方裂缝不多,集中在接近作业面的方向上,少部分向上和向下拓展,并未产生贯通,此时夹矸内的裂隙数达到2 158,由裂隙图可知夹矸贯通裂隙因基本顶周期性垮落未对其产生影响,并未产生大范围贯通裂隙。

当工作面推进到180 m时,工作面上方关键层发生断裂,工作面上覆岩层发生大面积垮落,工作面应力条件稳定状态被打破。由于工作面超前支撑压力的作用,工作面底板上附近的覆岩和底板上部严重破坏,产生多条裂缝,由于应力集中作用和覆岩的崩溃冲击力的作用,中部和下部底板产生许多裂缝,开采过程中发展的裂缝产生贯通效果,扩展到作业前部及低位煤层,工作面基板被破坏,产生更多的通道。如图2d所示,裂缝数达到3 420,凹陷内的裂缝相互贯通,且以大面积出现。裂纹生长速度达到最高,因此在重复采动影响下多层采空区漏风通道会在上层煤关键层垮落期间产生。模拟结果产生的裂隙数目统计如图3所示。

3.2 覆岩破坏高度孔隙率变化规律研究

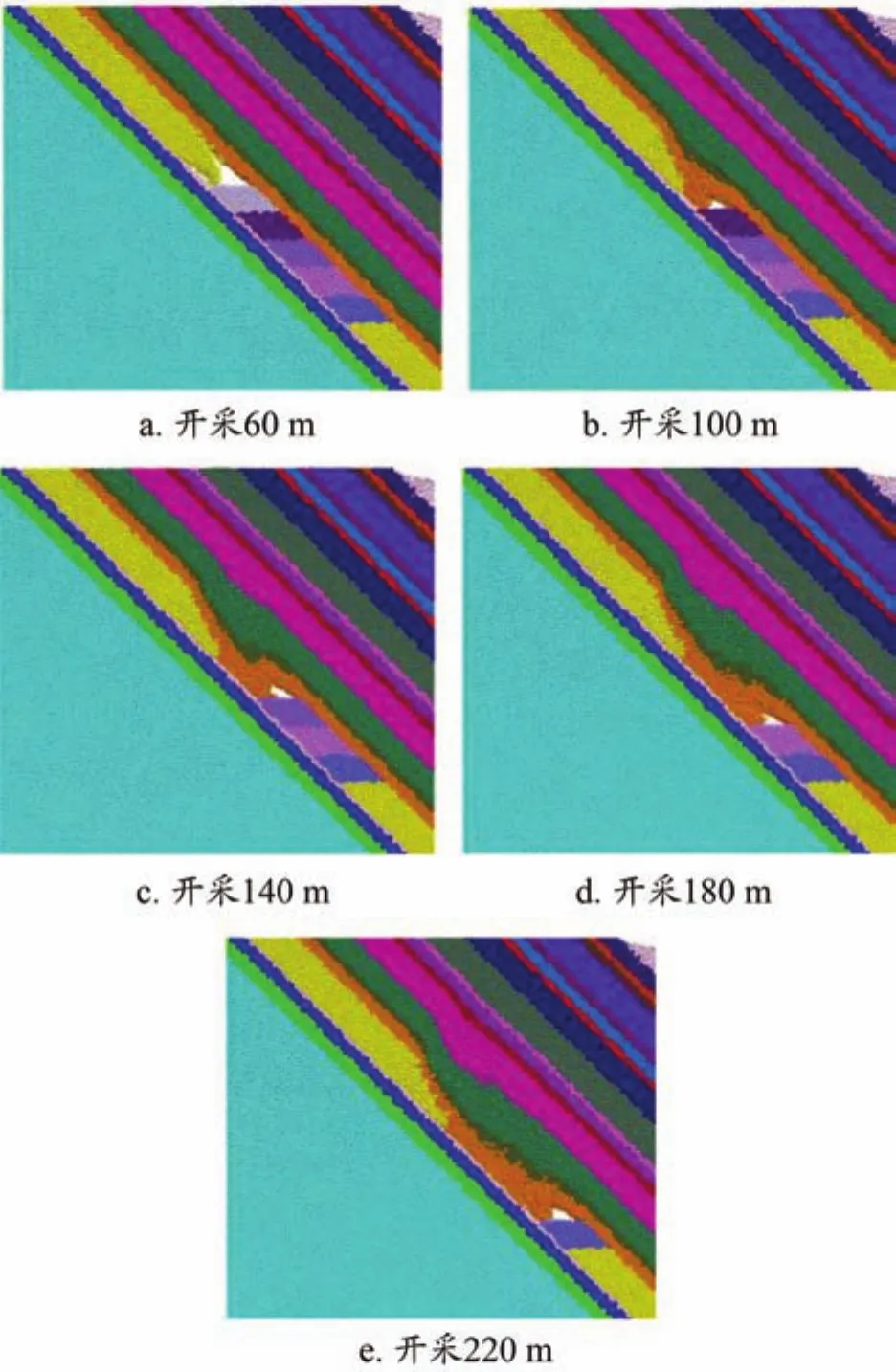

由于采空区相较于煤层较为特殊,需要对采空区进行近似化处理,将采空区近似于1个由多孔介质组成的空间,计算出相应的力学参数,通过宏细观参数转化,建立对应的模型进行分析。在分析过程中,采空区力学参数的准确性将直接影响模拟结果的准确性和精度。PFC模拟在模型建立初期,统一设置孔隙率为0.2,在对每层岩层及煤层赋值后,整体孔隙率产生变化,接近于真实煤层情况,因此具有可研究性。采空区裂隙研究中孔隙率变化是其中极重要部分,以此可分析上覆岩层垮落规律,因此需分析随着工作面推进采空区孔隙率变化动态分布特点。

基于PFC3D软件的特点,利用其特殊的测量圆运动跟踪模型的内部孔隙率的变化,以更好地研究开采过程中孔隙度的动态演化规律,测量圆的设定如图4所示。测量圆的粒径均为5 m,测量圆布置长为400 m,宽为30 m,高为360 m。测量圆设置40层,每层设置40个测量圆,共计64 000个。测量圆始终处于稳定状态,其上、下、前、后、左、右6个边界不能移动。当粒子在垂直方向上移动时,粒子通过各层测量圆,测量圆根据粒子的移动来监测模型变形情况及孔隙率变化规律。

图4 测量圆设置

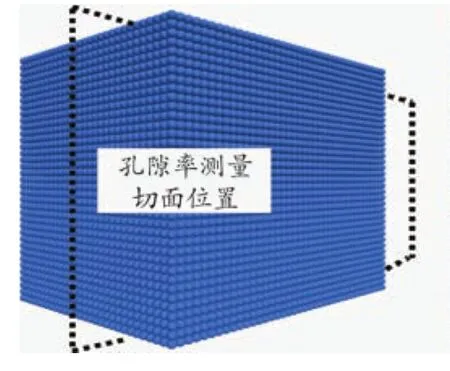

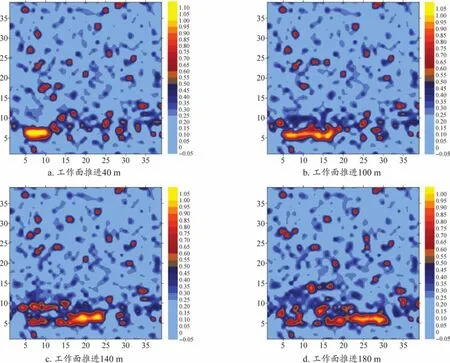

开采过程中,从上覆岩层垮落情况可以得出工作面开采影响整个模型孔隙率的变化情况。而分段开采属于动态过程,孔隙率的变化规律也将呈动态变化,因此根据现场工作面作业规程,选取开采40 m时孔隙率变化规律进行分析,并对数值模型做切片处理,选取1#~5#切面的数据,切面设置如图5所示。每个切面范围长400 m、高360 m、宽5 m,共1 600个测量圆(40行×40列)。

图5 切面设置

挖掘初期,工作面前进40 m,由于此时开采宽度较小,直接顶板尚未破裂,工作面围岩孔隙度变化不大,仅在工作面周围小面积存在,孔隙率变化率如图6a所示。当工作面前进60 m时,直接顶板坍塌,工作面上方孔隙度继续增大。但由于工作面开采长度小,所以除去直接顶板,上层涂层的多孔性没有很大变化,工作面周围的孔隙率为逆梯形分布。当工作面推进到100 m时,基本顶发生破碎和倒塌,整个工作面的倒塌高度将达到25 m左右。由于上覆地层的破裂塌陷和地层支护作用,采空区会出现孔隙度较大的区域。工作面上方、后方和附近区域如图6b所示。如果将工作面推到120 m左右,上部会发生二次破损,上部的岩石层会周期性崩坏。此时工作面高度不变,在采空区上方孔隙率大的区域随着工作面的推进而扩大。采空区后面的区域因采空区的逐渐推进而逐渐推进。上覆地层逐渐压缩,孔隙率逐渐降低,整个区域的应力状态逐渐稳定。工作面附近的区域随时间推移而被新的覆盖岩层所支撑,而且该区域附近的间隙率继续处于大范围。

工作面推进到140 m后,工作面上方发挥支持作用的关键层被打破,上部岩石层大规模崩溃,工作面崩溃高度从25 m上升到58 m左右,孔隙率分布极端。大的变化类似于直接顶崩溃时的孔隙率分布。此时,孔隙率大的区域主要分布在工作面的上方、后方及附近。但是不同的是,上盖的岩石层有破裂保护作用,开采空间上部孔隙区更为细长。采空区后部区域孔隙率较大,但其位置变高,相当于岩石层被压碎后形成新的采空区的支持区域。但是,由于工作面处于推进状态,工作面后方采集区域上方的孔隙率依然很大,如图6c所示。

图6 孔隙率随推进进度动态变化云图

工作面推进到180 m后结束开采,开采空间内孔隙率分布范围并未产生较大变化,中后方采空区域被连续压缩,孔隙率有所下降,随着作业面推进,上方区域孔隙分布被推进不断向前发展,保持细长形状,开采区域上方、后方及工作面周围孔隙率较大,如图6d所示。

4 结论

(1)在工作面煤层推进过程中,上覆岩层由于应力集中作用和覆岩崩塌引起的冲击作用,工作面底板产生更多裂缝,伴随积累和发展,形成贯通性的裂纹通道,直至底板裂纹区域的深度达到15 m。78%的裂缝分布在采空区域20 m的边界范围内,该区域的岩石层受到较大的拉伸应力作用,其变形及破坏程度较高。靠近采空区内部,上面的岩石层崩塌。

(2)在工作面推进过程中,工作面上方、后方以及工作面附近孔隙率较大,随着工作面推进,提高工作面后方的孔隙率大的领域,使工作面的推进区域上方孔隙率大的领域不断向前发展,形成细长形状,由于上覆岩层的支承作用,两巷附近的孔隙率仍会保持较大值。底板裂隙分布区域与采空区孔隙率分布区域有很高的规律类似性。