高铁箱梁蒸养制造质量监测系统集成技术研究

2022-04-20凌明磊

凌明磊

(中铁二十局集团第四工程有限公司,山东 青岛 266000)

0 引言

为了实现“交通强国,铁路先行”这一战略目标,我国在高铁建设方面投入了大量的人力和物力。然而在东北地区,漫长而又严寒的冬季是影响施工进度的重要因素,低温恶劣的气候不利于混凝土强度的持续增长[1,2],养护措施不当极易引起结构疏松甚至冻涨开裂等问题[3,4]。为了解决上述难题,急需建立一套针对冬期蒸养箱梁质量监测集成系统,确保高铁箱梁的施工质量。

另一方面,随着传感技术、无线通讯技术以及云计算技术的逐渐普及,桥梁结构的健康监测越来越成为当今土木工程的热点方向[5]。桥梁健康监测的主要目的是,掌握桥梁内部结构的物理参数及工作状态,并对异常的变化和危险的信号做出预警[6]。利用智能传感技术获取部件的实时状态和响应,帮助人们及时发现故障,并迅速采取相应措施。这对于建设现代化高铁强国,具有十分重要的意义。

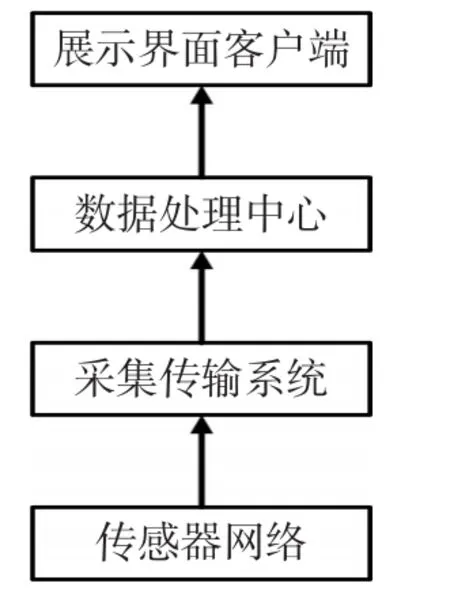

在上述两个背景下,文中自主研发一套针对高铁箱梁蒸养质量监测智能集成系统。该套监测系统的设计思路为:首先,在箱梁的施工阶段,以保证箱梁的蒸养质量为目的,组建由多种传感器组成的传感网络,赋予箱梁与生俱来的自我感知的能力;其次,通过采集和传输系统,将各类传感器感知的物理信号传输至云平台,在云平台实现对数据的处理、分类和存储;最后,用户登录与监测系统配套的客户端,远程对箱梁的蒸养状态进行监控。

1 监测系统的设计思路

首先,根据箱梁实际的蒸养状况,选择影响箱梁质量的关键截面和关键点,然后在关键点上布设相应的传感器,用来监测关键点的物理状态。此外养护环境的物理状态是影响箱梁与外界进行物质和能量交换的重要因素,因此在对梁体进行监测的同时,我们也需要对养护棚的物理状态进行监测。

其次,在现场布设合适的采集装置和信号发射装置,确保传感器网感知的信号可以及时地传输到信息处理中心。

然后,监测系统的信息处理中心可以使用云平台技术。在云计算之前的信息处理中心大多为“一事一议”的方式,无论是机房的基础设施、网络资源还是计算存储资源都是采用专业化的部署管理方式,随着业务的发展,这种系统结构的数据处理中心会出线局部资源浪费但是整体结构紧张的局面。因此,监测系统的数据处理中心,选用的是云计算管理平台,对计算资源进行动态化的分配管理。

最后,基于云平台设计一个面向用户的客户端,用户可以通过客户端远程监控箱梁的蒸养状态,进行相关监测数据的访问和历史数据的查询。监测集成系统的设计思路如图1所示。

图1 监测系统的设计思路

2 监测系统的组成和结构

2.1 监测系统的硬件部分

在箱梁的养护阶段,梁体内部的混凝土会不断进行水化反应并释放大量的水化热,并且箱梁表面也源源不断地与养护棚进行着热量和物质的交换,这种状态下容易引起箱梁内部的局部区域产生较大的温度,并在产生较大的内外温差,容易引发早期开裂。所以,针对养护阶段的箱梁,有必要进行箱梁内部关键点的温度监测,并确保箱梁表层混凝土与芯部混凝土不产生较大的温度梯度。因此,监测系统选用埋入式光纤光栅类传感器,对箱梁的几个关键点进行温度的监测,所选用的传感器的量程为-40~+120℃,分辨率为0.1℃,中心波长1528~1568nm,反射率≥90%。温度传感器的计算式如(1)所示。

式中,T为测点混凝土的温度,℃;λ为温度传感器的输出波长,nm;λ0参考温度(0℃)下对应的波长,nm;k为温度传感器一次项系数,nm/℃。

蒸养过程中的箱梁,由于自身的水化热和外界养护环境的影响,极易导致梁体内温度的不均匀分布,在外界的约束下必然会产生温度应力,当混凝土的温度应力大于抗拉强度时,引发混凝土早期开裂。温度应力是混凝土早期开裂的直接原因,所以在进行蒸养阶段梁体温度监测的同时,有必要进行箱梁内关键点温度应力的监测。

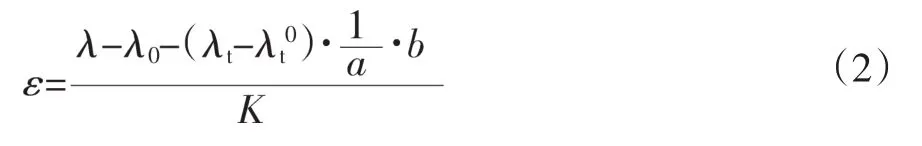

文中针对箱梁的温度应力的监测,布设横向应变传感器、竖向应变传感器以及轴向应变传感器。光纤光栅应变传感器的量程-1500~3000με,分辨率±1με,线性度为99.9%,应变系数0.8pm/με,中心波长1528~1568nm,工作温度范围-30~+80℃,反射率≥90%。温度应变传感器的计算如式(2)所示。

式中,λ为应变传感器的输出波长,nm;λ0为应变传感器的初始波长,nm;λt为温度补偿光纤测量波长,nm;λt0为温度补偿光栅的初始波长,nm;a为温度补偿光栅温度灵敏度系数,nm/℃;b为应变光纤温度系数,nm/℃;k为应变一次项系数,nm/℃。

监测系统立足于冬期蒸养过程中高铁箱梁,为了保证箱梁的养护质量,必须营造一个适合混凝土成熟硬化的养护环境。只有在适宜的温度下,才能保证混凝土水化反应的顺利进行,并且在适宜的湿度环境下,才能保证箱梁不会因为失水太多而发生开裂。因此,在监测系统中,集成了用于测养护环境温湿度的传感器,所选的无线温湿度变送器将感知的温施信号传输至监测主机,监测主机通过4G网络将信号进一步传输至云平台。传感器系统现场布设情况如图2所示。

图2 传感器系统现场布设情况

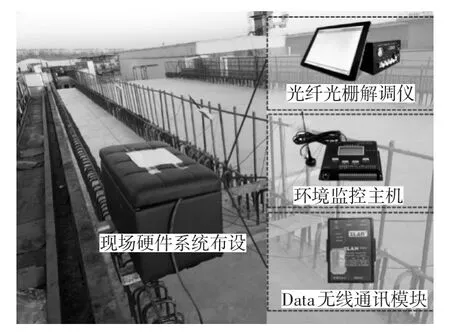

现场布设的箱梁内部混凝土温度传感器、温度应变传感器、预应力监测传感器以及环境温湿度传感器组成了传感器网络,它们用于时刻感知与箱梁养护质量相关的物理量,感知到的物理量需要进行系统地采集,并将采集到的数据传输至云平台。因此在箱梁的养护现场,需要布设与传感器对应的采集装置和无线传输装置。针对光纤光栅类的传感器感知的物理信号,在现场布设了光纤光栅解调仪进行采集。光纤光栅解调仪与上述光纤光栅类传感器分布式、多通道连接,并为传感器提供入射光信号和收集反射光,解码光信号。

传输层包括DTU无线通讯模块和移动4G网络传输通道。负责将采集到的各类数据通过4G无线信号传输至云平台。其中,DTU无线通讯模块通过网口与光纤光栅解调仪相连。DTU将接收到的串口数据转化为IP数据,并通过无线发送的方式传输到云端。其使用灵活通过手机卡可提供网络,无需网线支撑,成本低廉,保密性好,非常适合现代野外工况下使用。监测集成系统现场硬件的布设情况如图3所示。

图3 现场硬件系统布设情况

2.2 软件系统

2.2.1 具有用户管理系统

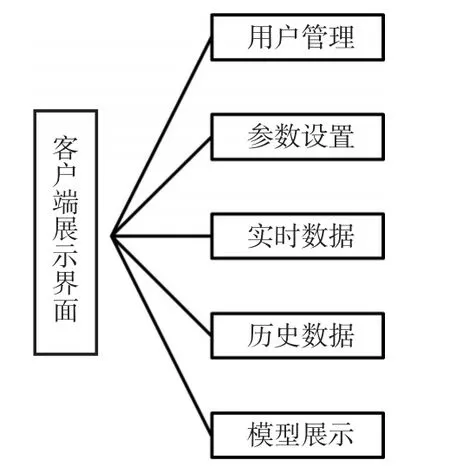

为了方便用户不受时间和空间的限制,对蒸养阶段的箱梁进行远程监控,开发了相应的人机交互的客户端。作为面向用户的展示界面,首先必须设计相应的用户管理系统,用户通过账号和密码进行系统的登录和退出,并在展示界面内进行系统管理的设置。展示界面的功能如图4所示。

图4 展示界面功能

2.2.2 监测数据的便捷访问

监测系统开发的展示界面,用户可以实时查看箱梁内各种传感器的监测数据。此外,可以选择时间段,进行历史数据的访问,并且系统会根据所选的时间段自动生成历史数据的可视化曲线,简明直观地进行箱梁蒸养阶段监测数据的查看。

2.2.3 图文并茂的界面效果

为了全面地将项目内容呈现给用户,并且让用户了解监测数据的来源。在展示界面上,添加了与监测数据对应的传感器布设方案,并且展示了高铁箱梁整个蒸养过程的核心阶段的三维模型展示图。半且通过图文并茂的方式可以让用户直观地了解蒸养箱梁的相关情况,也将监测数据与现场传感器的布设对应起来。

2.2.4 基于云平台的管理模式

采集设备的通信接口基于TCP/IP协议,利用4G网络的通信方式建立与云平台的联系。云平台是采用两台高端交换设备进行虚拟化的核心交换集群,并且在内部设有控制节点、对象存储网关节点、计算和分布式存储节点以及对象存储节点4个部分。通过网络方便地访问数据中心可配置的计算资源共享池,同时以最少的管理开销,完成自动化迅速配置资源。

2.2.5 强大的云计算能力

云平台的核心交换集群采用的是两台高端交换设备进行虚拟化的集群,整个云平台由控制节点、对象存储网关节点、计算和分布式存储节点以及对象存储节点组成。云平台作为该监测集成系统的支撑层,用于处理和计算所有传感器采集到的数据,并将处理后的数据进行长期存储管理。

光纤光栅类传感器感知的物理信息是光波类信号,所以在云平台首先需要将光波信号处理为相应的混凝土温度、混凝土温度应变和预应力筋的张拉力,然后按照数据B的类型在云存储空间中建立相应的存储池,数据按照时间顺序进行分类存储。

3 箱梁蒸养过程监测结果分析

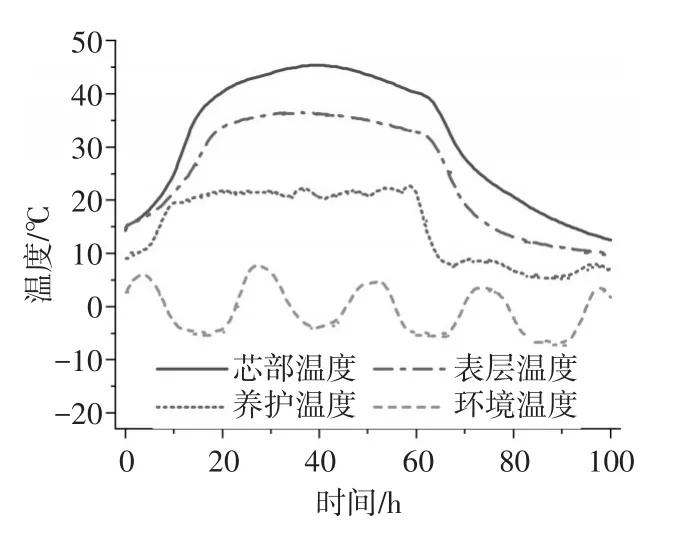

现场试验的监测结果显示,距离箱梁端部1.5m处,底板和腹板交界区域的监测数据变化最大。考虑到文中的篇幅有限,仅选择该监测点作为关键点进行分析。在箱梁的蒸汽养护期间,混凝土经历了快速升温达到峰值温度后,温度缓慢下降的过程。并且升温阶段的增长速率为先增大后减小的趋势,故温升曲线呈现“S”状的变化曲线。箱梁结束蒸汽养护,转移到存梁台进入自然养护状态,由于自然养护的温度较低,所以箱梁内部的温度场会受到较大影响,箱梁内各点的温度会快速下降,尤其是表层混凝土的温度会受到更加明显的影响,自然养护的初期温度呈现急剧下降的趋势。对箱梁内各个关键点的温度场数据进行了汇总,汇总结果如表1所示。该测点的表层混凝土最大温度为36.5℃,达到峰值温度的时间为36.5h;芯部混凝土的最大温度为45.41℃,达到峰值温度的时间为39.5h。该测点温度随时间的变化关系图如图5所示。

图5 测点温度随时间的变化关系

表1 温度场关键数据

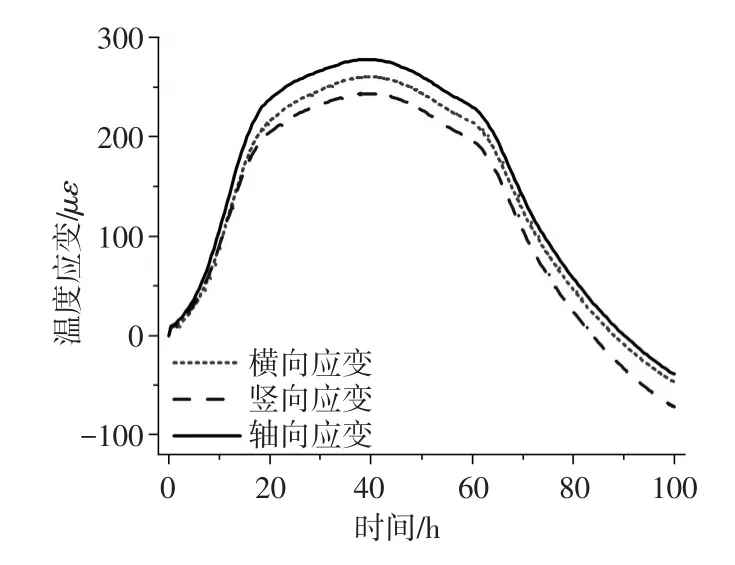

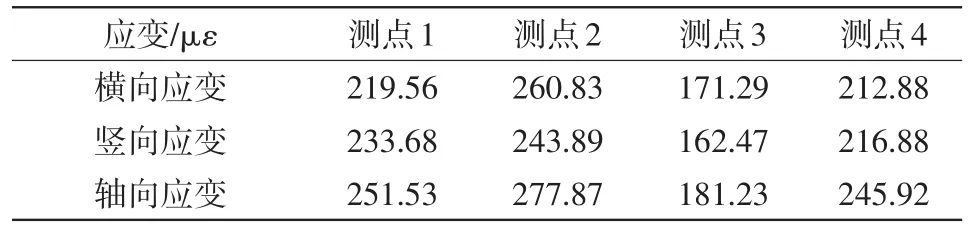

由应变时程曲线可以看出,箱梁内测点的横向应变,竖向应变和轴向应变三者的变化趋势基本相同,并且不同点之间的温度应变变化趋势也基本相同,均与温度的变化趋势保持一致。由于表层混凝土的温度变化一直低于芯部混凝土的温度变化,所以表层混凝土的温度应变也低于同时期的芯部混凝土的应变。在养护60h后,箱梁结束蒸汽养护,转移到存梁台进入自然养护状态,由于自然养护的温度较低,所以箱梁内部的温度场会受到较大影响,尤其是表层混凝土的温度会受到更加明显的影响,自然养护的初期温度应变呈现急剧下降的趋势。因此在实际施工过程中,应该严格控制蒸养结束后的降温速率,并关注箱梁进入自然养护早期的温度变化剧烈程度,预防早期开裂。对箱梁内各个关键点的应变场数据进行了汇总,汇总结果如表2所示。该测点混凝土的最大横向应变、最大竖向应变和最大轴向应变分别为260.83、243.89、277.87με。该测点温度应变随时间的变化关系图如图6所示。

图6 测点温度应变随时间的变化关系

表2 应变场关键数据

4 监测系统的优点

文中提供的高铁箱梁蒸养制造质量监测集成系统,具备实用性,可操作性,易维护和完整性,相比以往的高铁箱梁的健康监测系统具体有以下优点:

(1) 该监测系统从箱梁混凝土开始浇筑便进行相关物理量的采集,实现了箱梁蒸养制造整个过程的监测,弥补了传统监测系统仅对运营期的监测。所有该套监测系统可以全阶段,多角度地保证高铁箱梁的安全性。

(2) 该监测系统自主集成了多类传感器,通过对箱梁内部温度、温度应力、钢绞线张拉力以及养护环境温湿度的监测,全方位地掌握冬期蒸养箱梁的质量。该监测系统可以根据实际工程的情况,自主集成多类传感器,为健康监测领域提供了良好的思路。

(3) 该监测系统针对冬期蒸养的高铁箱梁,利用智能传感器组成传感网络,实时感知与梁体蒸养质量有关的多种物理量的监测,并利用通讯系统和云平台技术搭建与之对应的蒸养箱梁智能监测集成系统,使监测更加智能,使用更加方便,可以长期用于冬期蒸养箱梁的质量的监测,具有很广的应用前景。

(4) 具有远程监控的能力。基于云平台的高铁箱梁蒸养制造监测集成系统,系统的后台服务被部署在云平台上。用户只需要登录监测系统相应的客户端,便可实现不受空间和时间限制地访问监测数据。

5 结语

桥梁结构的健康监测越来越成为当今土木工程的热点方向。它的目的是帮助人们掌握桥梁内部结构的物理参数及工作状态,并对异常的变化和危险的信号做出预警。另一方面,信息技术被越来越广泛地应用到社会的各行各业中,越来越多需要信息技术支持的企业选择将自己的服务部署在云平台上以实现资源的最大利用。开发该系统的后台服务并部署在云平台上,将大大提高环境管理的智能化进程。

文中详细地介绍了该套监测集成系统的现场硬件部分的组成和功能、数据处理中心云平台的功能和作用以及展示界面软件部分的功能。监测系统在一定程度上解决了寒冷地区箱梁蒸养制造的技术难题,强化现代铁路梁场科技创新的支撑引领能力,为新时代高质量铁路建设提供示范。