地面L型井抽采采空区瓦斯适应性及其水平段位置优选

2022-04-20苏现波

李 丹,苏现波

(1.煤炭科学技术研究院有限公司 安全分院,北京 100013;2.煤炭资源高效开采与洁净利用国家重点实验室(煤炭科学研究总院),北京 100013;3.河南理工大学 非常规天然气研究院,河南 焦作 454000;4.中原经济区煤层(页岩)气河南省协同创新中心,河南 焦作 454000)

近年来,随着煤矿开采强度的不断增加,特别是工作面单产大幅度提高后,回采工作面上隅角瓦斯积聚和瓦斯超限现象越来越多,影响工作面正常的安全生产,甚至导致安全事故。长期以来,围绕如何利用顶板钻孔高效抽采工作面上隅角和采空区瓦斯,科技工作者开展了大量的研究和现场试验。钱鸣高、宋振骐、刘天泉等建立了采场岩层移动破断与采动裂隙分布的“横三区”和“竖三带”[1-3],即沿工作面推进方向覆岩将分别经历煤壁支承影响区、离层区和重新压实区,煤层上覆岩层移动后将形成垮落带、断裂带和整体弯曲下沉带,为采空区瓦斯抽采提供了理论指导。采空区离层裂隙发育的“O”形圈模型[4]、采场高位环形裂隙体模型[5]、采动覆岩裂隙椭抛带模型[6]、覆岩采动裂隙“∩”型高帽状形态[7]以及厚及特厚煤层工作面采空区顶板垮落高度计算方法[8]均为研究采空区瓦斯运移、积聚与抽采提供了理论依据,并逐步形成了以高抽巷、顶板走向长钻孔、埋管抽采等为主要代表的采空区瓦斯抽采技术,并取得了较好的治理效果[9]。

随着地面煤层气开发定向水平井钻进技术的成熟,通过地面施工水平井抽采工作面采空区瓦斯的技术逐渐被人们所认可。地面L型井抽采工作面采空区瓦斯技术是煤矿井下顶板走向长钻孔抽采瓦斯与地面垂井抽采煤层气技术相结合的一种新型瓦斯抽采技术[10],即利用定向钻进技术由地面向煤层顶板裂隙带位置施工水平井,形成L型井,利用地面负压泵站进行采空区瓦斯抽采,不仅有效解决了工作面上隅角瓦斯积聚问题,而且还可获得高浓度瓦斯气体,作为洁净能源加以利用。因该项技术具备多重效益,出现之初即迅速得到了学者和煤炭生产单位的广泛关注。文献[11]得出L型钻孔抽采关键点包括井型结构设计和井位层位选择技术、井身层位导向钻进和疏通技术、地面安全抽采控制技术;文献[12]采用相似模拟和三维数值模拟方法对L型钻孔的最优布置进行了研究;文献[13]对L型钻孔产气效果影响因素进行了初步分析。晋城[13,14]、西山[15]、大同[16]和淮南[17]等多个矿区应用结果也表明,采用L型抽采采空区瓦斯不仅显著降低上隅角瓦斯浓度,有效地缓解工作面瓦斯超限问题,还获取了大量的高浓度瓦斯气体,产生了可观的经济和生态效益。

但是,L型井抽采工作面采空区瓦斯技术推广应用的范围远低于预期,因此,迫切需要从理论上进行系统研究,分析其适应条件,合理优化水平段位置和井身轨迹,大幅度提升瓦斯抽采效果。本文从采空区瓦斯来源及其资源量、采空区瓦斯浓度分布、L型井水平段与煤层相对位置关系等,分析L型井抽采的适应性,并在此基础上建立L型井水平段位置的优选方法,以期促进该技术的应用与推广。

1 L型井水平段位置优选

1.1 采空区采动裂隙发育特征

随着回采工作面的推进,采空区上覆岩层重量,逐渐作用到冒落矸石上,冒落带岩石逐步被压缩,支承应力逐渐增加,直至恢复到原始应力[18]。工作面控顶区、冒落岩石松散区和冒落岩石逐渐压缩区共同构成采动裂隙发育区。文献认为该区长度约为0.3~0.4倍的采深,可达69~90m[4],甚至更大。主要受煤层厚度、倾角、埋藏深度、上覆岩层岩性、煤层采动状部分和煤柱宽度等因素影响;在远离回采工作面的后方,为冒落带矸石压实区(见图1(a)),支承应力均恢复至或超过原始应力,形成采空区应力稳定区。无论是沿工作面走向还是倾向,冒落带和断裂带在工作面两侧煤柱边缘均以一定的倾角向采空区上方发展,其形态呈梯形特征[1]。采空区四周,因煤柱侧覆岩梯形破断和覆岩形成的“砌体梁”结构,存在一定宽度的采动裂隙发育区,即“O”形圈,为瓦斯的运移和积聚提供了理想的空间。文献[4]认为采空区四周“O”形圈宽度基本相同,约为30~40m。通过分析,可以发现紧随工作面之后的采动裂隙发育区宽度要大于工作面两侧和开切眼处的采动裂隙发育区宽度,呈现出不对称特征。紧邻工作面的与压实区的采动裂隙发育状况的分别如图1(b)和图1(c)所示。地面L型井抽采时,主要抽采的是工作面上隅角附近的采空区瓦斯,其水平段不能延伸至采空区压实区域,否则很难消除上隅角瓦斯的积聚,因此布置L型井水平段层位时,应以图1(b)为模型进行设计。

1.2 水平段位置的优选

地面L型井抽采采空区瓦斯不是抽采原始煤层的瓦斯,而是利用瓦斯在多孔介质中渗透性和上浮、积聚的特性,抽采瓦斯积聚源中的瓦斯,因此,L型井水平段位置的优选就显得非常重要[19-23]。

1.2.1 L型井水平段起始位置与煤层底板垂距

研究与实践均表明L型井水平段应处于工作面上覆岩层断裂带内[23,24],因此其垂直位置的确定应考虑以下两方面因素:第一,由前文分析可知,为防止水平段末端积水,大部分L型井水平段会按一定下向倾角施工,因此L型井水平段与回风巷的垂直距离不是固定不变,而是不断变化的,其变化的多少由L型井水平段长短和其下向倾角大小决定。第二,通常情况下,如果没有进行工作面断裂带高度实测,其工作面断裂带高度Hd可由式(1)计算[22]:

(1)

式中,M为工作面采高,m;a,b,c为常数,可根据上覆岩层岩性,按表2取值。

表1 a,b,c取值

由式(1)可知,因受各种地质和生产因素的影响,尚不能准确计算得到工作面断裂带高度。通过统计回归分析,给出了工作面断裂带高度的最大值与最小值,其波动范围为6~17.8m。

从保证抽采效果的角度出发,应考虑将水平段起始位置布置在断裂带最高处,即按断裂带高度最大值确定L型井水平段起始孔位置高度;但考虑到断裂带高度的波动性,取断裂带高度的中值为L型井水平段起始孔与煤层底板的垂距hs,即:

(2)

式中,α为煤层倾角,(°);其各参数性质与取值与式(1)相同。

同时,由前面分析可知,水平段终孔位置与煤层底板的垂直距离hz最小,为保证抽采效果,其最小值应满足hz≥Hm/cosα,其中Hm为工作面的冒落带高度。

由此,L型井水平段长度L、起始孔和终孔位置与回风巷的垂距以及水平段下向倾角δ应满足式(3)要求:

(3)

1.2.2 钻孔水平段与回风巷水平投影距离

因回风巷侧的采空区地势较高,瓦斯易积聚且浓度较高,因此沿煤层倾向,L型井水平段应布置在靠近回风巷侧的裂隙发育区。若离回风巷侧太近,则可能还没有进入到裂隙发育区,没有足够的瓦斯可供抽采;若离回风巷侧太远,则其抽采不能消除上隅角瓦斯积聚现象[25]。因此,为使L型井抽采工作面瓦斯能达到预期效果,水平段应尽量靠近回风侧裂隙发育区回风侧的边界且位于裂隙发育区之内(如图1(b)所示),其水平段与回风巷水平投影距离s可按式(4)计算:

图1 回采工作面采空区采动裂隙发育示意图

(4)

式中,β为采空区上覆岩层断裂角,(°);Δs为确保L型钻孔水平段位于裂隙发育区所取的安全距离,m,通常情况下取采动裂隙椭抛带宽度的1/3[24]。

2 影响因素及适用范围

研究和实践均表明,涡流、漏风和瓦斯运移是工作面上隅角瓦斯积聚的主要原因,可通过改变工作面通风方式、瓦斯抽采和瓦斯积聚空间充填等多种技术措施进行治理[25]。地面L型井抽采瓦斯技术作为一种处理工作面上隅角瓦斯积聚的措施,其影响因素可从下面几个方面进行考虑。

2.1 采空区瓦斯涌出量占比

回采工作面瓦斯涌出主要有煤壁、落煤和采空区瓦斯涌出[26,27]。由于直接测量采空区瓦斯涌出量比较困难,可采用基本顶垮落前后回风流中瓦斯量的变化来估算采空区瓦斯涌出量及其占工作面瓦斯涌出量的比例,分别按式(5)和式(6)计算[28]:

Q4=(Q2-Q1)+Q3

(5)

(6)

式中,Q1为基本顶垮落前回风巷风排瓦斯量,m3/min;Q2为基本顶垮落后,受采空区瓦斯涌出影响的回风巷风排瓦斯量,m3/min;Q3为采空区瓦斯抽采量,m3/min;Q4为采空区瓦斯涌出量,m3/min;R为采空区瓦斯涌出量占工作面瓦斯涌出量比例,%。

假定工作面煤壁和落煤瓦斯涌出量保持不变,不同采空区瓦斯涌出量占比条件下,随着采空区瓦斯涌出量减少,工作面瓦斯涌出量变化情况如图2所示。由图2可知,采空区瓦斯涌出量占比不同,工作面瓦斯涌出量随采空区瓦斯涌出量减少的幅度不同;只有当采空区瓦斯涌出量占比较高时,通过采空区瓦斯抽采,才可明显减少工作面瓦斯涌出量。因此,只有在采空区瓦斯涌出量占比超过50%的高瓦斯工作面才建议采用地面L型井瓦斯抽采技术。

图2 工作面瓦斯涌出总量随采空区涌出量变化趋势

2.2 工作面通风方式

为解决U型通风高瓦斯工作面上隅角瓦斯积聚问题,发展和形成了多种通风方式[27],目前比较常见且应用效果较好的有U+L型、双U型、Y型和三进两回偏Y型等通风方式(图3)。对于两进一回U+L型通风方式,采空区回风侧高瓦斯浓度等值线明显往采空区深部移动,其采空区瓦斯浓度分布形态如图3(b)所示[29]。Y型通风方式将风压能的最低点转移到了采空区沿倾向和沿空留巷的尾端的交汇处,其采空区瓦斯浓度分布形态如图3(c)所示[30]。对于双U型通风方式,其小U中的进风流大部分清洗工作面后,至机尾处进入回风巷,稀释工作面落煤瓦斯和上隅角瓦斯;另一部分漏入采空区并通过尾部巷进入大U系统的回风流中,其采空区瓦斯浓度分布形态(如图3(d)所示[31]),与U型通风方式(如图3(a))相类似。对于三进两回偏Y型通风方式,其采空区瓦斯浓度分布形态如图3(e)所示[32]。

图3 常见通风方式及其采空区瓦斯浓度分布状态

采用地面L型井抽采工作面采空区瓦斯目的是降低工作面上隅角瓦斯浓度,其次是获取洁净能源。如果工作面的通风方式导致高浓度瓦斯远离工作面,向采空区深部运移,则对地面L型井抽采工作面采空区瓦斯是不利的。因此,采用该技术时,应首选采用U型通风方式的工作面;其次为采用双U型、U+L型和三进两回偏Y型通风方式的工作面;对于Y型通风的工作面则不建议采用。

2.3 工作面俯仰斜开采

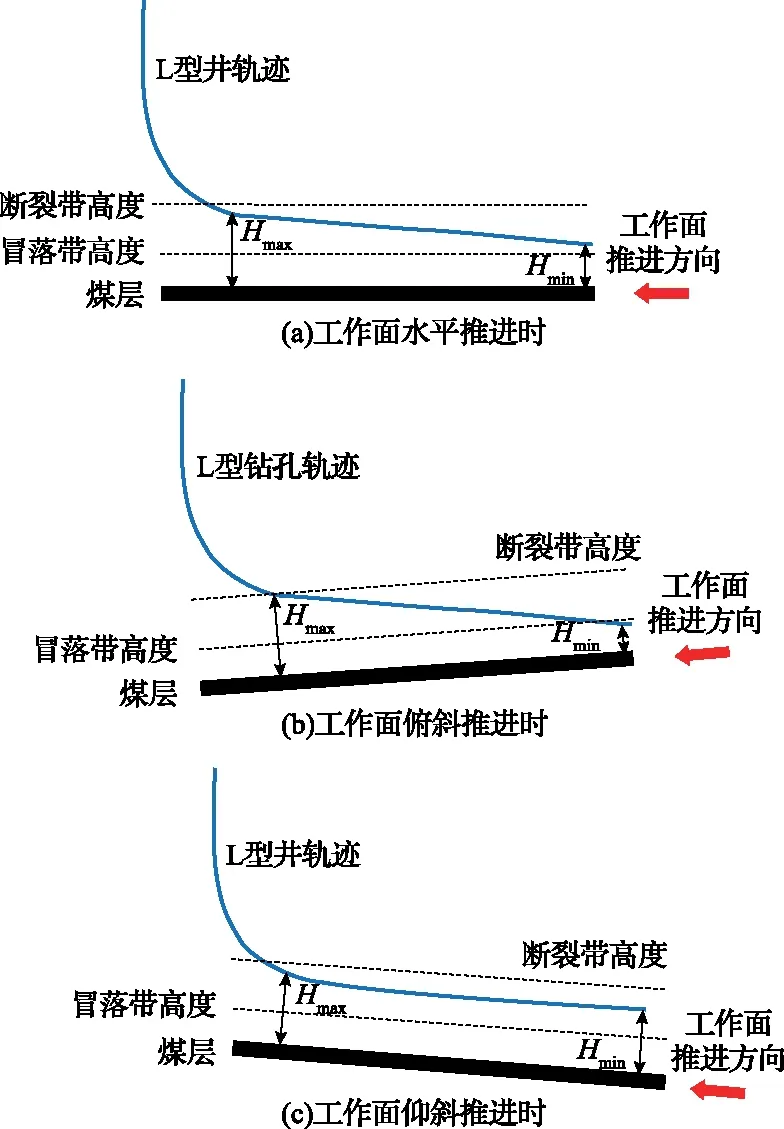

为消除孔内积水和有利于瓦斯抽采,L型井水平段通常会沿一定的坡度进行施工,以保证在整个使用过程中,孔底始终处于最低位置;同时相关研究也表明L型井水平段坡度对其产气量有明显影响,坡度越大,产气效果越好[13]。而长壁工作面按煤层赋存条件和工作面布置方式又可分为水平开采、俯斜开采和仰斜开采三种形式[33],且大多数情况下为后两种形式,则L型井水平段轨迹随工作面俯仰开采变化情况如图4所示。

图4 工作面走向倾角与L型井水平段位置关系

由图4可知,工作面为水平推进时(图4(a)),随着L型井水平段的延长,水平段末端位置逐渐由断裂带向冒落带靠近,当Lsinα≥H裂时,水平段末端位置已处于冒落带。若断裂带高度保持不变,随着钻孔倾角增大,保证末段位置不进入冒落带的水平段长度越短。

工作面为俯斜推进时(图4(b)),由于水平段和煤层倾斜方向相反,随着水平段的延长,水平段末端位置很快就会从断裂带进入冒落带,当Lsinα+Lsinβ≥H裂时,水平段末端位置已处于冒落带,此时L型井水平段无法抽采到高浓度瓦斯,也无法解决上隅角瓦斯超限问题。若断裂带高度保持不变,随着水平段倾角和煤层倾角增大,则不进入冒落带的水平段长度越短。

工作面仰斜推进时(图4(c)),L 型井水平段和煤层倾斜方向相同,可通过调整水平段角度,确保其处于裂隙带大致相同位置。

2.4 采空区瓦斯资源量

现有的经济技术条件下,施工一口L型井的成本对较高,要求其不仅能消除工作面上隅角瓦斯积聚现象,同时要能连续抽采,实现瓦斯商业利用,取得一定的经济效益。因此,确定使用该项技术时,应考虑采空区要有足够的瓦斯量以供抽采,即L型井服务期限内,工作面采空区的吨煤可涌出瓦斯量qk要不小于给定瓦斯治理成本条件下工作面吨煤需要抽采出的瓦斯量qx,即qk≥qx,确保不会出现超计划治理成本现象发生。

给定瓦斯治理成本条件下,工作面应抽采出的吨煤瓦斯量:若计划的单位瓦斯抽采成本为p0,L型井施工和日常运行成本为C,水平段长度为l,工作面日推进度为b,工作面日产量A,则吨煤需要抽采出的瓦斯量qx可用下式表达:

(7)

式中,k1为考虑采空区瓦斯抽采率而增加的系数,为抽采率的倒数。

均衡生产条件下,工作面采空区可涌出的吨煤瓦斯量:采空区瓦斯主要来自采空区遗煤瓦斯及上下邻近层瓦斯,其吨煤可涌出瓦斯量qk可按下式计算[26]:

(8)

式中,K1为围岩瓦斯涌出系数;K2为工作面丢煤瓦斯涌出系数,为回采率的倒数;K3为采面巷道预排瓦斯影响系数,K3=(L-2h)/L,其中L为工作面倾向长度,h为掘进巷道预排瓦斯等值宽度;m为开采层厚度,m;M为工作面采高,m;W0为煤层原始瓦斯含量,m3/t;Wc为运出工作面后残存瓦斯含量,m3/t;n为邻近层个数;W0i为第i个邻近层煤层原始瓦斯含量,m3/t;mi为第i个邻近层煤层厚度,m;ηi为第i个邻近层的瓦斯排放率,%。

综上,地面L型井抽采采空区瓦斯主要影响因素及其适用范围见表2。

表2 地面L型井抽采采空区瓦斯主要影响因素及其适用范围

3 应用效果不理想案例及其原因分析

案例1:某采煤工作面位于一盘区[14],盖山厚度571~718m,平均 644m;走向长 499.7m,倾向长168.7m,煤层厚度5.6~6.8m,采用分层开采,该工作面为上分层工作面,采厚为2.85m。工作面回采方向煤层坡度为4°~7°下山,而L型井沿回采方面1°上山布置,如图5所示,采用三开井身结构,一开井深达到73.26m时下入表层套管,孔径425mm;二开井深达到456.33m时开始定向钻进,二开井深至803.00m时下技术套管,孔径311.15mm;三开至井深1338.50m,孔径215.9mm,采用裸眼完井。

图5 L型钻井轨迹与煤层关系

根据工作面上覆岩层性质和煤层采厚,该工作面垮落带高度和断裂带高度分别为11.5m和19.95~31.35m。由图6可知,因设计不合理,导致L型钻孔水平段终孔附近部分钻孔位于垮落带之内、而当工作面推进至走向长度一半左右时,L型钻孔又进入断裂带之上,失去了抽采采空区瓦斯的作用。实际抽采结果表明,工作面回采至175~330m之间(此时L型钻孔距离3煤层顶板24.8~36.5m)时L型钻孔才能正常抽采,仅占到L型井水平段长度的的三分之一左右,与理论分析结果基本相符。

图6 L型钻孔轨迹与回风巷和煤层关系

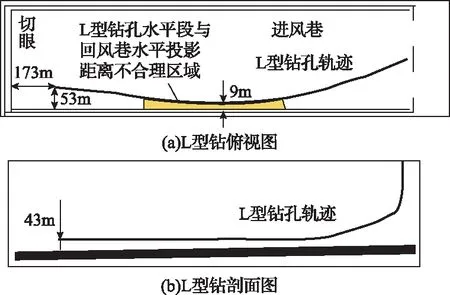

案例2:4322综采大采高工作面位于该矿四盘区[15],埋藏深度约500m,工作面走向长1137m,倾斜长278m,煤层平均厚6.4m,为近水平煤层,工作面采用三巷布置,两进一回U型通风系统。L型钻孔长1150m,其中水平段长736m,水平段整体呈现下向趋势,利于钻孔内积水排泄,终孔位置距煤层顶板43m,距回风巷53m,其中距回风巷最近处仅为9m,其轨迹如图6所示。该工作面煤层直接顶为粉砂岩,基本顶为细粒~中细粒砂岩及砂质泥岩,属于硬质岩~软质岩石类型,其顶板垮落角为60°~70°,按L型钻孔水平段与煤层顶板垂距43m计算,则钻孔水平段与回风巷水平投影距离应不小于15.67m;如果考虑确保钻孔水平段位于裂隙发育区的安全距离,则其与回风巷合适的水平投影距离应不小于25.67m。由此可知,该L型钻孔因其设计不合理,致命水平段有相当一部分位于裂隙发育区之外的支承应力区岩层中(图6(a)中的黄色区域),既容易因支承应力的影响使钻孔闭合,也不能抽采到裂隙发育区的高浓度瓦斯。L型实际抽采结果表明,运行前期抽采效果不佳,直到后期,抽采效果才逐渐好转。

4 结 论

1)提出了地面L型钻孔抽采采空区瓦斯技术的适应条件。认为应用该项技术时应从回采工作面采空区瓦斯涌出量占比、工作面通风方式、俯仰斜开采和采空区瓦斯量四个方面进行考虑;当采空区瓦斯涌出量占比大于50%、工作面为仰斜开采且采用U型通风方式、采空区瓦斯资源量与L型钻孔成本相匹配时,建议选用地面L型钻孔抽采采空区瓦斯技术,否则应慎用。

2)提出了地面L型钻孔水平段位置的优选方法。回风巷侧的采空区地势较高,瓦斯易积聚且浓度较高,L型钻孔水平段应布置在靠近回风巷侧的裂隙发育区。考虑到L型钻孔水平段具有一定的倾斜度,取断裂带高度的中值为其水平段起始点与煤层底板的垂距值,且L型钻孔水平段长度、起始点和终孔点与回风巷的垂距以及水平段下向倾角应满足sinδ=(hs-hz)/L要求;L型钻孔水平段与回风巷水平投影距离s可按本文式(4)计算。