沙坪选煤厂煤泥水系统浓缩工艺的优化设计与研究

2022-04-20姚明刚

姚明刚

(晋神能源有限公司 沙坪选煤厂,山西 河曲 036500)

1 概 况

山西晋神能源有限公司沙坪选煤厂位于山西省忻州市河曲县王玉庄村境内,是一座设计洗选能力为5.00 Mt/a的大型现代化选煤厂,建厂初期基本建设总投资2.3 亿元,在多年经营发展的基础上该公司目前的固定资产总和可达约为3.35 亿元,现有大型设备共183 台套。沙坪选煤厂2007年开始运行。选煤厂现有生产系统、辅助生产系统及生活福利设施比较健全。沙坪选煤厂入选原煤主要来自沙坪矿井原煤,除此之外,目前选煤厂生产能力有富余,可以洗选部分外来原煤,目前主要洗选磁窑沟矿原煤。选煤工艺主要通过重介浅槽分选机、两产品重介质旋流器、螺旋分选机以及加压过滤机等洗选设备完成。同时可以实现合格质量的原煤直接旁路,选后产品为灰分17%~27%、发热量 Qnet,ar为20.93~24.28 MJ/kg的优质动力煤,具有低硫分、高灰熔融性等特性,主要作为中心矿区长焰煤、不粘煤的优质配煤。

选煤作为煤炭生产中的重要环节,是煤炭深加工的一个不可短缺的工序[1],选煤行业是煤炭资源综合利用的重要管理手段。

选煤厂的主要任务是对原煤进行洗选加工,属于煤炭深加工的一部分。简单地说,选煤行业对煤炭资源的综合管理和高效利用具有重要作用[2]。随着环保要求越来越严格,选煤厂在实际生产过程中若对洗选过程中所产生的煤泥水处理不当,极容易对周围生态环境造成污染[3]。目前,众多学者对煤泥水系统工艺流程的优化和改造进行了大量研究。其中,赵维英[4]通过对王坡矿选煤厂煤泥水处理系统中的浓缩机设备加装相应的管路达到解决实际生产中的问题;顾长生[5]采用两段浓缩、两段回收工艺对东荣二矿选煤厂的煤泥水工艺进行了改造;姚向征[6]对林西选煤厂煤泥水系统进行了改造。通过对煤泥水系统浓缩工艺优化设计与研究,最终解决林西煤矿高中低灰煤泥回掺率低的问题。但是由于每个选煤厂的入洗煤量不同、煤质种类不同、工艺设备不同,在对工艺进行改造时,必须严格根据被改造选煤厂的工艺现状,提出符合生产实际要求的设计改造方案。笔者针对沙坪选煤厂现有生产工艺和系统运行过程中存在的问题,提出了符合实际生产情况的设计改造方案。

2 存在问题及原因分析

2.1 现有煤泥水工艺对煤质变化适应性差

随着煤矿大型综采设备的使用和开采环境不断变化,原煤中的细粒含量不断增加,造成煤泥水系统负荷增大,浓缩机扭矩持续增高,在很大程度上影响了选煤厂的正常运行,已成为影响原煤入洗量的主要因素[7]。

沙坪选煤厂主要以湿法选煤为主,依据实际生产情况,应对煤泥处理方案如下:① 入洗煤热值在16.74 MJ/kg时,选煤厂所配置的加压过滤机脱水效率和处理能力可适应洗煤实际生产需求,煤泥全部回收,不允许外排;② 入洗原煤热值在15.06~16.74 MJ/kg 时,因煤泥灰分增长,设备处理能力下降,煤泥处理能力不足,需同时启动415板框压滤机配合处理,以保煤泥系统平衡;③ 入洗煤煤质低于15.06 MJ/kg 时,煤泥处理设备排料时间延长过多,处理能力严重不足。

为保证生产系统持续运行,特采取如下措施。

(1)当入洗原煤发热量大于16.74 MJ/kg,选煤厂中所配置加压过滤机对应的排料时间约为2 min,单次排料1.2 t/次,2台加压过滤机可回收产率6.2%的煤泥,而煤泥实际产率为5.39%,2台加压过滤机能力足够,此时煤泥处理设备启用2台加压过滤机。

(2)当入洗原煤发热量15.06~16.74 MJ/kg,加压过滤机排料时间150 s,单次排料1.2 t/次,2台加压过滤机可回收产率5.8%的煤泥,而系统煤泥产率为6.49%,此时2台加压过滤机能力不足,为了保证系统正常生产,需将407、408加压过滤机滤液水切换至411浓缩池,防止细煤泥循环积聚,以期降低加压过滤机排料时间,提高煤泥设备处理能力,同时启用415板框压滤机,处理二段浓缩池煤泥。

(3)当入洗原煤发热量低于15.06 MJ/kg时,加压过滤机排料时间增加至180 s,单次排料1.2 t,2台加压过滤机可回收4.8%的煤泥,而系统煤泥产率为6.82%,此时加压过滤机回收煤泥能力严重不足,为了保证系统正常生产运行,需要对系统进行相应调整。① 将407、408加压过滤机滤液水切换至411浓缩池(煤泥减少量0.14%);② 339滤液水切换至411浓缩池(煤泥减少量0.8%);③ 新增331、332滤液水去往411浓缩池,阀门全开(煤泥减少量0.8%);此时煤泥产率为6.82%-0.14%-0.8%-0.8%=5.08%,煤泥处理除启用2台加压过滤机,还启用415板框压滤机处理411浓缩池内煤泥(煤泥量为1.74%),415板框压滤机每小时需排3次料。

采取以上措施后,煤泥还持续增加,只能降低小时生产带煤量,故在某种意义上提高选煤厂煤泥水处理系统的利用率,降低对整个系统的影响,是提升设备运行效率,增加精煤回收的关键因素。

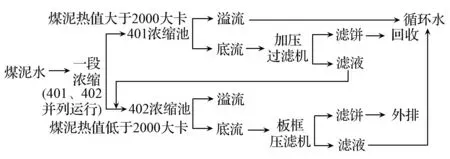

建厂初期,沙坪选煤厂煤泥水系统工艺设计为两段浓缩工艺,一段浓缩池(401、402,1台工作、1台事故)采用1台直径24 m的浓缩机处理,二段浓缩池(411)采用1台直径18 m的浓缩机,同时为浓缩池配有专门处理煤泥水的设备,包括有加压过滤机和板框压滤机等,煤泥水处理系统工艺流程如图1所示。但经过长期生产实践发现,虽然两段浓缩工艺比单段浓缩工艺增加了煤泥水沉降面积,但在沙坪选煤厂煤泥水系统实际运行过程中,两段浓缩工艺暴露出许多弊端。

图1 二段浓缩池工艺流程

2.2 两段浓缩工艺存在问题分析

2.2.1 工艺设计

经研究可知,当前有部分选煤厂采用了两段浓缩工艺,其中第一段浓缩工艺的主要操作或执行设备由离心机或加压过滤机完成,这是由于其粒度组成中,粗粒级含量较大,易于脱水,且能达到相应指标;第二段浓缩工艺的主要执行设备为板框压滤机,这是由于二段浓缩底流中细粒级物料的含量相对较高[8]。而沙坪选煤厂入洗原煤煤质变化大,且存在泥化现象,增大了煤泥处理难度,严重影响选煤厂煤泥系统正规循环作业,导致洗选难度增大。当入洗原煤煤质好时,加压过滤机排料时间约100 s;当入洗原煤煤质差时,加压过滤机排料时间延长至500 s,甚至更长。由于入洗原煤煤质变化快,系统调节频繁,原工艺设计中一段浓缩池内的中、低灰煤泥受到高灰细煤泥污染,使得一段浓缩工艺中加压过滤机处理能力不足以满足实际生产需求。加压过滤机排料产品主要表现为滤饼薄、水分高、滤液浓度高、排料时间长。此时粗煤泥无法回掺,降低了精煤回收率。

2.2.2 现场操作

(1)浓缩池澄清水位控制难。当矿井过断层或过构造带时,黏土类矿物占比较高,此矿物具有亲水性,遇水分解成微细颗粒,从而导致煤泥黏性大,过滤性差。此时采用两段浓缩工艺后,加压过滤机性能降低,排料时间延长。现场浓缩池煤泥不絮团,沉降效果差,澄清水层变薄,澄清水浓度逐渐升高,极易造成浓缩池水黑。

(2)药剂消耗量不稳定。由于入洗煤质不稳定,易造成一段浓缩机药剂添加量不稳定,为保证其沉降效果,必须增加药剂添加量。而增加药剂添加量后,一段浓缩底流浓度、粘度迅速升高,煤泥容易在浓缩池内形成悬浮层(硬壳),造成压耙事故。并且高粘度煤泥水进入加压过滤机后脱水困难,形成饼后反吹卸料效果较差,滤饼粘附在滤布上,导致加压过滤机的整体效率及效果大幅下降,且煤泥水分大。

3 工艺优化改造

为了达到快速切换浓缩池,将煤泥中的中低灰煤泥与高灰煤泥进行分离,提高煤泥水系统快速应变能力的目的,沙坪选煤厂对当前煤泥水处理系统进行了充分调查研究,决定对煤泥水系统进行工艺优化改造,将两段浓缩工艺改为单段浓缩工艺,并且单段2台浓缩机并列运行。

3.1 现场改造方案

为了便于煤泥最大化回收,改造后401、402浓缩池并列运行,401浓缩池储备中、低灰分煤泥,采用加压过滤机处理,煤泥全部回掺精煤中;402浓缩池储备高灰分煤泥,采用415板框压滤机处理,并将由板框压滤机处理所得煤泥视为产品进行销售,经改造后的工艺流程如图2所示。

图2 一段浓缩池并列运行工艺流程示意

3.2 现场操作方案

3.2.1 浓缩池入料阀门控制

低灰煤泥、中灰煤泥及高灰煤泥的主要区别在于其灰分和热量数值不同,煤泥水进入煤泥缓冲箱后,当煤泥热值大于8.37 MJ/kg时,要求现场岗位工人操作控制开关,打开去往401煤泥浓缩池的入料阀门,关闭煤泥缓冲箱去往402入料管道阀门,加压过滤机滤液水切换至402煤泥浓缩池。当煤泥热值低于8.37 MJ/kg时,煤泥水切换进入402浓缩池。煤泥缓冲箱去往402入料管道阀门打开,并将煤泥缓冲箱去往401入料管道阀门关闭,现场操作把加压过滤机滤液水切换402煤泥浓缩池。

为了实现在生产过程中快速切换浓缩池,将煤泥缓冲箱去往浓缩池的DN500手动闸板阀改造成气动阀门,具体改造示意如图3所示,现场实物见图4。当入洗煤质发生变化时,能够满足煤泥系统快速切换调整。

图3 具体改造示意

图4 现场实物

3.2.2 药剂添加量的控制

由于2座浓缩池实现并列运行,401浓缩池储备中、低灰分煤泥,煤泥絮团效果好、沉降速度快,药剂添加量不宜过大;402浓缩池储备高灰分煤泥,煤泥不絮团,沉降效果较差,为保证其沉降效果,必须增加药剂添加量。现场岗位人员可根据现场实际沉降情况调整加药量。药剂添加量得到有效控制,大大节约了生产成本。

4 改造效果

4.1 加压过滤机的运行效率及产能得到提升

选煤厂煤泥水处理系统改造后,浓缩工艺可根据原煤煤质的特征对工艺工序进行及时微调,从而保证单段浓缩工艺中关键执行部件加压过滤机可充分发挥处理能力,对提升选煤厂的经济效益具有重要意义。具体数据见表1。

表1 改造前后煤泥处理设备的效果和处理能力对比

4.2 药剂消耗降低

通过工艺改造,沙坪选煤厂煤泥水系统中煤质特性得到区分,有效改善浓缩池中煤泥的沉降效果和沉降速度,经现场核实,药剂添加量大大降低。经计算可得,按照选煤厂5.0 Mt/a的处理量计算,改进后每年节约药剂的费用高达3.82万元。具体见表2。

表2 工艺改造后的经济效益

5 结 语

浓缩池运行模式的选择要根据现场实际生产情况而定,每一种运行模式都有利弊之处。沙坪选煤厂对其煤泥水处理工艺的改造完全符合其生产现状及煤泥特征,生产实践表明,单段浓缩工艺比原设计两段浓缩工艺更加符合实际生产,改造后煤泥水系统运行更加稳定、高效,并且运行成本低,使得沙坪选煤厂精煤产率明显增加,为保证企业可持续发展具有重要意义。