锻钢冷轧工作辊表面裂纹扩展引起的剥落分析

2022-04-19张林超

张林超

(日照钢铁控股集团有限公司,山东 日照 276800)

冷轧工作辊剥落是冷轧生产线最常见的轧辊失效形式,占工作辊正常失效的50%以上。冷轧工作辊剥落按原因可分为表面接触疲劳剥落和次表层疲劳剥落。而裂纹源的萌发与冶金制造缺陷、轧钢时的异常事故与轧辊的维护不到位有关。一般情况下,由表面裂纹扩展导致的剥落,通过剥落区可以观察到较为明显的蛇形疲劳扩展通道。但当剥落面未完全剥离时,则呈“桥式”形貌,用硬物敲击,内部存在空洞音。通过对一支剥落工作辊的剥落勘查、金相检测、线切割解剖等方式的研究,详细阐述了辊面裂纹从扩展到最终剥落的过程,并对裂纹产生原因进行分析,提出预防性措施,为避免此类事故的发生提供实证借鉴和指导。本文研究的剥落工作辊为Cr5材质,辊身淬火硬度要求89~92HSD。

1 概述

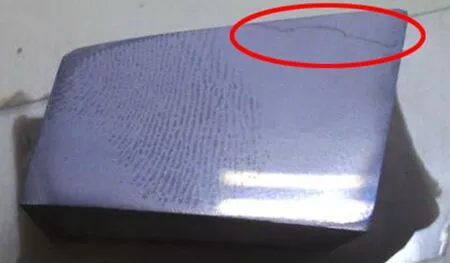

该辊上机使用共8次,剥落区域距非字端辊身端面0~1000 mm范围。剥落区域存在肉眼可见的疲劳扩展通道,通道中心距非字端辊身端面约500 mm处,周向已剥落开区域约250 mm。在剥落区域附近还存在一处裂纹区域,剥落区域与裂纹区域相通,周向总长约320 mm。剥落区域最深约35 mm。该辊新辊时直径450 mm,淬硬层要求50 mm,剥落时直径448.28 mm,最后一次上机轧制48.32 t时发生剥落。剥落轧辊形貌见图1。

图1 剥落轧辊形貌Figure 1 Appearance of peeling roll

2 剥落过程研究

2.1 硬度检测情况

该辊辊身硬度要求89~92HSD,硬度检测情况见表1。

表1 硬度检测数据Table 1 Testing data of hardness

以上硬度检测在每个区域(区域直径在10 mm以内)取五点,检五点硬度后取平均值。硬度检测自字端到非字端。该辊辊身未进行磨削,为下机后状态,区域1与区域5为非过钢区硬度,区域2、3、4为过钢区。通过表1硬度检测结果可知,非过钢区与过钢区硬度相当,辊身平均硬度在技术要求范围内,并处于上限,表明轧辊辊身硬度无异常。因辊身剥落区域无法检测硬度,而裂纹区域由于应力已释放,导致硬度下降失真,故均未进行硬度检测。

2.2 裂纹扩展过程分析

剥落区域形貌如图2所示。由图2可见,剥落区域内存在肉眼可见的疲劳纹路,方向由下向上。

对现场剥落块进行观察,发现其中最大一块剥落块上有一处眼肉可见的轴向裂纹,如图3所示。

图2 剥落区域形貌Figure 2 Peeling area morphology

图3 轴向裂纹形貌Figure 3 Axial crack appearance

图4 剥落块内部形貌Figure 4 Inner appearance of peeling block

将该剥落块翻转180°的内部形貌如图4所示。图4中有明显的内眼可见疲劳扩展通道,方向由上向下。经比对,与剥落区域的疲劳扩展通道吻合。此外,图4剥落块存在一处笔直的棱台。在实验室采用斜探头进行检测,发现该处已分层,分层延伸至图4所示的辊面裂纹处,因此分析该处是剥落块上的表面裂纹向下扩展时的经过之处。由此可以推断,该剥落块上表面裂纹即为此次剥落的裂纹源头,在轧制力与轧辊内应力的共同作用下,裂纹向辊身内部扩展,最终形成剥落。为了进一步研究扩展过程,对裂纹原处进行切割取样,如图5所示。

切割后对试块切割面进行磁粉检测,发现存在裂纹。结合斜探头检测,发现切割面上的这条裂纹为表面裂纹扩展过程中的通过之处,如图6所示。

沿图6中的切割面裂纹中心垂直线再次进行切割,以对裂纹源的扩展过程进行深入观察,如图7所示。

采用硝酸酒精对该条裂纹进行腐蚀,在100倍显微镜下观察裂纹扩展形貌,腐蚀后的金相检测照片如图8所示。

图5 切割剥落块区域Figure 5 Cutting location of peeling block

图6 切割块上的裂纹Figure 6 Crack of cut block

图7 表面裂纹走向Figure 7 Tendency of surface crack

图8 腐蚀后的裂纹扩展形貌Figure 8 Extension appearance of corrosive crack

通过图8,可以清晰看到裂纹走向和最初的扩展过程。

对裂纹源处进行金相检测,未发现异常,组织为隐针、细针马氏体+碳化物,残奥量14.5%。裂纹源处金相组织见图9。

图9 裂纹源处金相组织Figure 9 Metallographic structure at crack source

通过以上检测和观察可以发现,裂纹形成后,最初扩展通道角度较小,属于表面裂纹扩展的萌芽阶段。裂纹扩展萌芽阶段结束后,扩展通道角度变大。试样在实验室腐蚀后,表面裂纹源附近腐蚀后颜色较其他位置偏暗,判断该处存在冲击损伤,并形成损伤裂纹。腐蚀后颜色较其他位置偏暗的原因是冲击损伤产生高温,超过了轧辊的最终回火温度而产生自回火,导致耐腐蚀性变差。

2.3 讨论

通过上述研究和分析,可以确定该辊是由表面冲击损伤裂纹扩展所导致的剥落。由于现场缺乏有效检测手段,造成轧辊磨削后表面损伤裂纹未磨净而再次上机,在使用过程中,表面损伤裂纹受轧制力与轧辊内应力的共同作用发生扩展,并最终导致剥落事故发生。

3 结语

(1)该辊存在明显的疲劳扩展通道,通过勘查、各项检测及分析,可以明确扩展通道源头为辊身表面损伤裂纹。表面损伤裂纹从辊身表面起始向辊身内部扩展,属于典型的辊身表面裂纹引发的带状剥落。

(2)对裂纹源进行金相检测,组织正常,未发现冶金缺陷,可以确定裂纹的产生与轧辊冶金质量无关。

(3)现场缺乏有效检测手段,结合金相检测结果,分析裂纹产生原因是辊面受到异常冲击形成的。

(4)轧辊磨削后进行相应的无损检测,可以有效地避免轧辊带伤上机和由此所造成的剥落事故。锻钢冷轧工作辊的检测手段主要采用涡流和2 MHz表面波相结合的方式。