复合地层的盾构机刀盘设计

2022-04-19代春茹许孝龙

代春茹 许孝龙

(天津宏轩达科技有限公司,天津300160)

盾构机是城市地铁及地下隧道施工的大型专用设备,是一种集机、电、液、测控、土木等多学科技术于一体的工程机械装备。近年来,随着国内地下空间开发和利用的逐渐加大,密集型地下隧道工程日趋增多,地下空间结构的复杂性和施工难度不断加大,其应用领域日益广泛。越来越多的施工单位首选盾构法进行隧道施工。而刀盘做为盾构机的关键部件,其性能优劣直接决定着盾构机在施工中的掘进性能和施工效率。因此,盾构机刀盘设计受到更多的关注,并以此做为盾构机设计开发及选型的重要内容。

盾构机属于针对型定制产品,即盾构机设计和选型完全是根据其掘进地层的地质条件而定。而在实际施工中,盾构机掘进地层为均一地质条件的情况通常只是理想状态,实际多数为复合地层。常见的复合地层有上部软土下部硬岩、上部软岩下部硬岩,甚至同一条施工隧道施工区间,软土中夹带几十米或几百米硬岩等情况,不一而足。在这种地质条件下,若采用单一的软土、软岩或硬岩盾构机刀盘很难满足这种复合地层的掘进需求。一般建议采用复合式刀盘,以确保盾构机与掘进地层的适应性。以南昌地铁施工中的土压平衡式盾构机为例,对其复合式刀盘设计进行分析和讨论。

1 刀盘结构设计

1.1 工程地质条件

根据客户提供的地质勘探报告,本次隧道施工穿越地层中主要为:全风化千枚岩、强风化千枚岩、中风化千枚岩硬土层、局部穿越坚硬的石英岩夹层,全强风化千枚岩粘粒含量较高,遇水极易软化,中风化千枚岩属极软岩,陡倾角裂隙发育。

根据以上地质条件以及地铁隧道施工经验分析,该段区间采用盾构法隧道施工,主要存在以下技术难点:

(1)全强风化千枚岩中风化岩土含大量粘土,粘性好,极易粘附在盾构机设备上或造成管道堵塞,使其掘进困难。

(2)盾构机推进段,在盾构推进方向不规律分布多条石英岩脉,宽度为15~35 cm不等,与推进方向呈斜交或垂直状,石英岩脉岩质坚硬,天然抗压强度为80~100 MPa,对盾构机掘进不利。

(3)全强风化千枚岩遇水极易软化,中风化千枚岩遇水易软化,千枚岩节理裂隙发育,以陡倾角为主。土体自稳性较差,对盾构机掘进不利。

针对复合地层的盾构机刀盘设计,一般按最不利的地质条件对刀盘的强度、刚度和破岩能力进行设计。

1.2 刀盘结构确定

盾构机刀盘结构设计首先应从刀盘所承载的主要功能着手。盾构机刀盘的主要功能有:开挖土体、稳定掌子面、搅拌渣土以及阻挡大漂石堵塞管路,四大主要功能实现路径如下:

(1)开挖土体:主要通过刀盘上装载各种刀具,对掘进工作面进行开挖,开挖下来的渣土经刀盘开口进入土仓,并由螺旋输送机和皮带机输出到盾构机外。

(2)稳定掌子面:主要通过控制土仓内土压力与掘进工作面的土压力保持平衡,保持掌子面稳定,从而确保开挖面地表无沉降缺陷。此功能与刀盘开口率密切相关,一般随着刀盘开口率增大,刀盘前后土压力差逐渐变小。

(3)搅拌渣土:主要通过刀盘后方焊接搅拌翼来实现。随着刀盘旋转,搅拌翼对土仓内渣土进行搅拌,防止泥饼出现,从而达到顺利出渣的目的。

(4)阻挡大漂石堵塞管路:盾构机刀盘开口不宜太大,以防止当掘进地层中存在特大漂石或孤石时,进入螺旋输送机并发生堵塞的风险。

其次,还要对盾构机刀盘的几种结构型式的优劣进行分析。土压平衡式盾构机刀盘结构主要有面板式、辐条式两种型式。其中,由于面板式刀盘前后土压力降受其开口率影响不易确定,从而导致其稳定掌子面的功能不易控制。而辐条式刀盘,由于其结构原因,使渣土更易直接流入土仓,其刀盘前后土压力降很小,可忽略不计,故其在保持土压平衡和稳定掌子面功能方面更有优势。

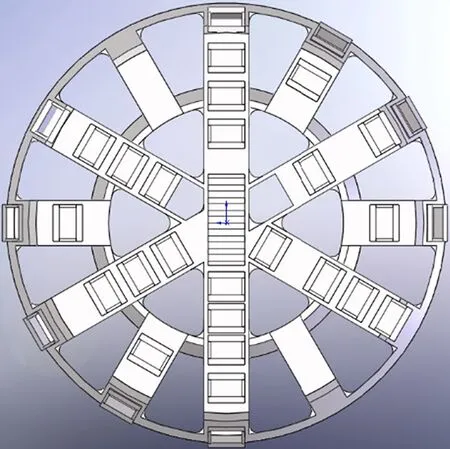

经过对其施工区间的地质情况分析,初步确定该盾构机刀盘采用辐条式刀盘结构型式。图1为复合式盾构机刀盘结构简图。

图1 复合式盾构机刀盘结构简图Figure 1 Configuration of composite typeshield machine disc

1.3 刀盘结构设计

盾构机刀盘结构设计应确保刀盘结构在各种载荷的共同作用下具有足够的强度和刚度,以保证其掘进工作正常进行。盾构机施工中,刀盘与周围岩土接触,因此,刀盘设计中应重点考虑其耐磨性。

刀盘面板主要由6根主辐条和6根辅辐条组焊而成,为保证刀盘的整体刚度和强度,刀盘结构设计为箱形结构,材质选用Q345B。为进一步加强其强度和耐磨性,在其工作面焊接耐磨硬质合金材料。刀盘最大扭矩值按3881 kN·m设计,覆土设计深度为20 m,刀盘前方土体对刀盘压强为0.2 MPa,对刀盘模型计算结果采用有限元应力分析,如图2所示,刀盘最大应力为105.4 MPa,位于主辐条里侧侧板,而Q345B材料屈服强度为345 MPa,因此,该刀盘结构设计满足强度要求。刀盘最大变形量为3.64 mm,位于刀盘外周侧面板,依据刀盘设计经验,刀盘最大变形量应不超过5 mm,因此,该刀盘结构满足刚度设计要求。

图2 刀盘应力状态图Figure 2 Stress status of disc

2 刀具确定与布置

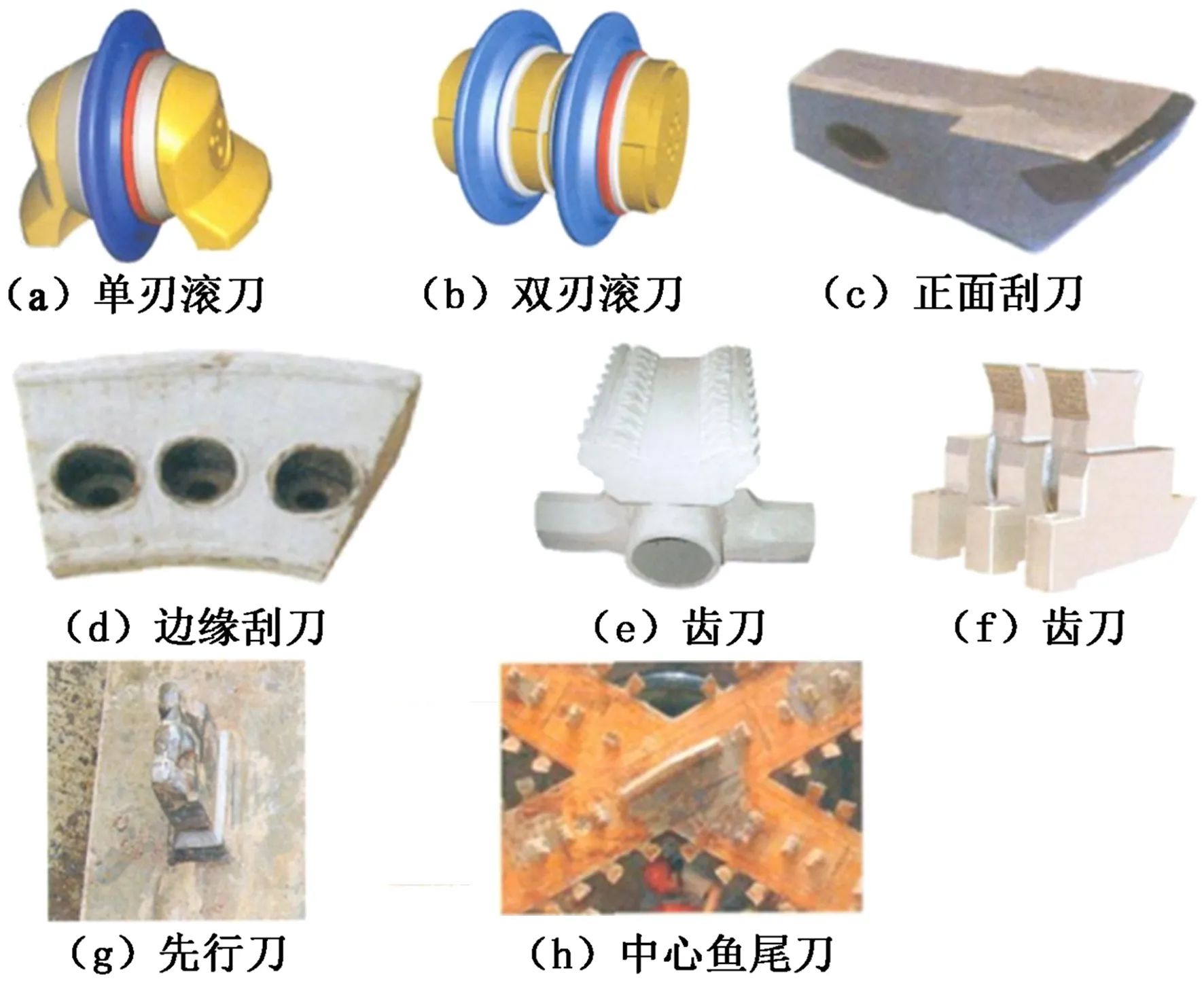

由于软土与硬岩的破岩机理不同,所适用的刀具类型亦不同。一般硬岩宜采用盘式滚刀,而软土主要使用切割刀或刮刀。为达到更好的掘进效果,同时组合配置中心鱼尾刀、先行刀等。针对复合地层的盾构机刀具选择,则需要将硬岩滚刀与各种软土刀具进行合理配置及布局,使其同时满足硬岩与软土的掘进需求。

通过对南昌地铁掘进层的地质条件分析,初步确定刀盘配置两套刀具,即:初装刀具和备用刀具。其中初装刀具全部为软土刀具,主要有刮刀、先行刀、中心鱼尾刀、仿形刀、超挖刀等。由于掘进地层中含有石英硬岩,其硬度较高,天然抗压强度达80~100 MPa,因此,在备用刀具中配备相当数量的硬岩滚刀,以满足石英硬岩的掘进需求。其中硬岩滚刀与先行刀采用互换、内置背装式设计,以便于操作人员在土仓内进行换刀操作。图3为常用刀具图。

图3 常用盾构机刀具图Figure 3 Tools of general shield machine

各刀具在刀盘上按螺旋线排列,其中滚刀或先行刀的位置以推力合力通过刀盘中心为宜,使倾复力矩尽量减小到零。各刀具在刀盘上的布置应依据刀盘的切削原理以及各自的功能进行。在刀盘掘进施工中,先行刀先将掌子面分割开,刮刀等切削刀直接贯入切削。为减小切削刀直接分割土体而引起的磨损,先行刀(或滚刀)刀尖应高出切削刀30~50 mm为宜。

3 开口率与搅拌翼设计

刀盘开口率是指刀盘开口部分的面积与刀盘面积的比值,是刀盘设计的一个重要参数。开口率大小与保持掘进工作面的稳定性密切相关,因此,刀盘开口必须充分考虑掘进地层的地质条件和土体的自稳性。一般胶结高粘性土质宜加大开口率,而对于易坍塌性围岩,开口率则需慎重选择。刀盘开口位置应尽量靠近刀盘中心,由于此部位线速度较低,导致渣土在此部位的流动性较差,适度加大中心部位的开口率,可有效防止渣土在刀盘中心部位的沉积,甚至形成泥饼。

复合刀盘的开口率一般为25%~40%,刀盘开口槽一般设计成楔形结构,由刀盘中心向外呈辐射分布。单个开口的大小兼具限制特大漂石或孤石进入土仓的功能。一般单个开口宽度在200~500 mm为宜。本例中,由于土体中含有大量粘性颗粒,将刀盘开口率选为40%,以提高刀盘的掘进效率。图4为南昌地铁刀盘开口率布置图。

为进一步提高土仓内渣土的流动性,一般在背面设计有搅拌翼,随着刀盘的旋转,搅拌翼对土仓内的渣土进行搅动。设计刀盘搅拌翼时,应避免在土仓内可能造成的渣土附着“死角”或凹槽。

图4 南昌地铁刀盘开口率布置图Figure 4 Aperture ratio layout of discused for Nanchang subway engineering

4 泡沫注入口设计

本例中的复合式盾构机刀盘,其掘进地层中含有大量粘性颗粒,粘着性强,极易造成土仓内渣土沉积、固结甚至形成泥饼,从而导致渣土难以排送,影响刀盘掘进效率。此时可向土仓内注水、泡沫或膨润土等,然后强制搅拌,使粘性土泥土化。泡沫除具有改善开挖土体的流塑性外,还具有润滑刀盘、刀具、螺旋输送机,降低刀盘扭矩,保持掘进面稳定,提高开挖土体的止水性的作用。采用泡沫注入系统,通过刀盘上布置的泡沫管也可以用来加注膨润土或泥浆,极大地拓宽了土压平衡盾构机的地质适应性。

泡沫注入管的位置和数量,直接影响着土体的改良效果和刀具的润滑效果。泡沫注入口一般设置于刀盘中心、刀盘背面等渣土易沉积部位。其数量一般与掘进地层的土质情况密切相关。施工中,为有效防止液体逆流,泡沬流入口设计有逆止结构。本例中,刀盘泡沬注入口为5个,其在刀盘上的分布位置如图5所示。

5 耐磨性设计

耐磨性是盾构机刀盘设计的一个重要性能参数,在刀盘耐磨性设计中,通常采用的耐磨措施与部位如下:

图5 复合刀盘泡沬注入口分布图Figure 5 Foam inlets layout of composite disc

(1)在刀盘的面板上焊接网状耐磨条,网状耐磨条的网眼尺寸一般为50 mm×50 mm左右;

(2)在刀盘的外圈焊接高强度的耐磨板;

(3)对刀盘开口部位的表面进行硬化处理;

(4)所有刀具均采用高耐磨的合金钢碳化钨刀具,以确保刀具的高耐磨性;

(5)在搅拌棒的表面堆焊网状耐磨条,耐磨条的高度约为3~5 mm,宽度约为6 mm。

6 结语

作为盾构机的关键部件的盾构机刀盘,其结构型式、刀具布置及其他技术参数设置决定着盾构机的施工掘进效率和性能。以南昌地铁盾构机复合刀盘设计为例,通过研究其地质勘探资料,并对刀盘结构设计进行了综合考虑,从刀盘结构、刀具类型及配置、开口率及搅拌棒设置、泡沫注入口及耐磨结构设计等方面考虑,新设计的刀盘不仅提高了刀具的耐磨性,满足了刀具的强度要求,还提高了刀盘的掘进效率。