光固化3D打印聚合物材料的研究进展

2022-04-19朱光达

朱光达,侯 仪,赵 宁,徐 坚,3

(1.中国科学院化学研究所,北京 100190) (2.中国科学院大学,北京 100049) (3.深圳大学,广东 深圳 518060)

1 前 言

3D打印,亦称增材制造,是一种新兴的快速成形技术,受到了生物医学、航空航天、智能器件等诸多领域的极大青睐[1-3]。3D打印是基于加热熔融、 激光烧结或光照固化等方式将材料逐层堆积成形,可以按需设计并制备传统加工方式难以实现的复杂结构。依据成形方式的不同,3D打印技术可分为熔融沉积成形(fused deposition modeling,FDM)、直接墨水书写(direct ink writing,DIW)、立体光刻(stereo lithography appearance,SLA)、数字光处理(digital light processing,DLP)、选择性激光烧结(selective laser sintering,SLS)等[4-7]。聚合物材料在这些3D打印技术中得到了十分广泛的应用[8-12]。其中,基于光敏树脂的光固化3D打印技术是3D打印技术的重要方向之一,具有成形精度高、打印效率高等优点,能够实现微米、亚微米甚至纳米结构的打印[13-17]。基于光固化成形的原理,人们已经研发出了一系列光固化3D打印技术,实现了仿生材料、水凝胶材料、多孔材料、聚合物转化陶瓷材料等多种材料的打印,也制备出了具有导电、导热、形状记忆、自修复、可回收等功能的材料,在生物工程、传感器、软体机器人等诸多领域已得到广泛的应用。本文将综述光固化3D打印用聚合物材料及其功能化的研究进展,并对其发展方向进行展望。

2 光固化3D打印聚合物材料

光固化3D打印技术的快速发展实现了从微纳尺度到宏观尺度的三维复杂结构的高效制造,但与光固化3D设备配套的光敏树脂材料多为商业上传统的光敏树脂材料,种类有限且功能单一。新型光敏树脂材料的开发将有助于丰富打印材料的种类,提高打印制件的精度与强度,进一步推动光固化3D打印技术的发展。

2.1 仿生材料

大自然经过漫长时间的发展与进化,形成了许多具有独特结构和优异性能的生物材料。以生物材料独特的结构作为指导,能够设计和制造出高性能材料,这些材料一般被称为仿生材料[18-21]。仿生材料主要可以分为2大类:一是表面结构仿生,如模仿荷叶表面、苍蝇复眼、变色龙皮肤等,可以制备超疏水、减反射、结构色等特殊表面结构;二是复合结构仿生,如模仿木材、鲍鱼壳、蟹钳等,将填料在基体中定向排列,可以有效增强材料性能。然而,自然界中许多复杂的结构通过传统加工方式往往难以实现,将3D打印技术和仿生材料相结合,有望制备出高性能仿生材料和比自然界更加复杂的结构。

利用光固化3D打印技术,可以制备出一系列仿生表面结构,实现超疏水、表面粘附、液体输运、油水分离等多种功能。Liu等[22]仿照弹尾虫的表面结构,利用双光子3D打印技术制备出多种T字型结构,显示出了极好的拒水能力,同时能够抵御各种有机液体的粘附。在刚性和柔性基底上均可以使用该方法构筑这种特殊结构(图1a)。Wu等[23]仿照鸟喙上不对称的毛细管结构以及猪笼草的表面结构,设计并利用DLP打印技术制备了具有超强液体输运能力的太阳能蒸发器(图1b)。在太阳光照射下,水蒸气在该仿生3D结构中会自发形成具有厚度梯度和温度梯度的水膜,进而通过马兰戈尼效应实现水的快速输运。

木材、鲍鱼壳、蟹钳等生物材料因其特定的纤维或者片层排列结构而具有优异的力学性能。仿照这些生物材料,将填料(纤维、纳米片等)在基体中定向排列,可以制备出力学性能显著提升的材料。将这种仿生材料与3D打印技术相结合,能够制备出具有复杂结构的高性能制件,有望在航空航天、机器人等领域得到应用[24-27]。Martin等[28]开发了磁场辅助3D打印技术,制备出了多种仿生结构,其特征尺寸可达到90 μm。如图2所示,哺乳动物的骨结构、鲍鱼壳的层状结构、螳螂的胆甾型结构等多种复杂的生物结构都能被成功打印,打印制件显示出了很高的刚度、强度和硬度。Yang等[29]将碳纳米管加入到光固化3D打印树脂中,通过电场控制碳纳米管在树脂中的排列,制备出了仿蟹钳的结构。碳纳米管在打印制件中呈现螺旋状排列,有效地提高了材料的耗散能力和断裂韧性,显示出了各向异性的弹性模量。

总之,3D打印技术为仿生材料的设计与制备提供了有效的工具和平台,仿生材料与3D打印技术结合可以制备出形式多样的仿生结构和仿生复合材料。

2.2 水凝胶材料

水凝胶材料具有三维网络结构,有着很好的亲水性,含水量可以达到90%以上,同时具有可调节的物理和化学性质,与人体有着极好的相容性,因而在生物医学领域得到了广泛的应用,如用作伤口敷料、隐形眼镜等。水凝胶的保水能力和网络结构与细胞外基质相似,也可以用作组织工程中的细胞支架;因其具有的良好生物相容性,也被用作药物载体来实现药物的有效传递[30-34]。直接墨水书写3D打印已经被用于制备各种水凝胶材料,但是受限于喷嘴挤出的打印方式,打印分辨率多为100 μm级别,利用光固化3D打印技术有望实现更高精度的水凝胶三维结构制造[35-37]。

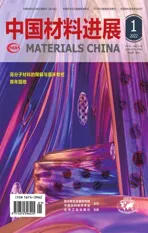

Zhang等[38]基于紫外光固化的DLP打印技术制备出了高拉伸性的水凝胶材料,所用单体为丙烯酰胺和聚乙二醇二丙烯酸酯(PEGDA),引发剂为2,4,6-三甲基苯甲酰基-二苯基膦氧化物(TPO),其中PEGDA也作为交联剂,用于调节水凝胶体系的交联密度。最终成功打印了具有高分辨率(约7 μm)和复杂几何形状的水凝胶材料,该材料显示出了很好的拉伸性能,断裂伸长率可以达到1300%(图3a)。

图1 双光子3D打印超疏水T字型结构(a)[22],3D打印仿生太阳能蒸发器(b)[23]Fig.1 The re-entrant structures prepared through two-photon polymerization based 3D printing technology (a)[22], 3D printed biomimetic 3D solar evaporator (b)[23]

图2 磁场辅助3D打印仿生复合材料[28]Fig.2 Bioinspired composites prepared via 3D magnetic printing[28]

Yin等[39]则通过2种光敏树脂单体的交替固化,利用DLP技术打印制备了水凝胶和弹性体复合的离子皮肤材料(图3b)。在这种复合型离子皮肤中,离子导电水凝胶材料作为柔软透明的电极材料,而电绝缘的聚氨酯丙烯酸酯材料则充当介电层。最终所制备的离子皮肤显示出了高灵敏度、最小滞后性和毫秒级的响应时间,同时具有优异的服役性能,有望应用于人体生理信号监测和人机交互等领域。

图3 3D打印高拉伸性的水凝胶(a)[38],水凝胶与聚氨酯丙烯酸酯双材料3D打印的离子皮肤(b)[39]Fig.3 3D printed highly stretchable hydrogels (a)[38], dual-material 3D printing of ionic skins based on hydrogel and polyurethane acrylate (b)[39]

除此之外,光固化3D打印离子凝胶、生物质基水凝胶、抗菌凝胶以及基于水凝胶的仿生组织器官等也已经被大量报道[40-43],高精度的水凝胶三维结构可以借助双光子3D打印技术实现[44],丰富的水凝胶体系将有助于推动光固化3D打印技术在生物医学领域的应用。

2.3 多孔材料

泡沫、气凝胶等多孔材料具有低密度、高孔隙率等特点,有着阻燃、隔热、吸声等性能,被广泛应用于汽车、航空航天、建筑、生物医学等领域。孔结构的精确调控是制备多孔材料的难点,3D打印技术可以从多个尺度上精确地调控材料结构,有望更好地调控多孔材料的孔结构,实现其更优异的性能,并赋予多孔材料更多的功能。

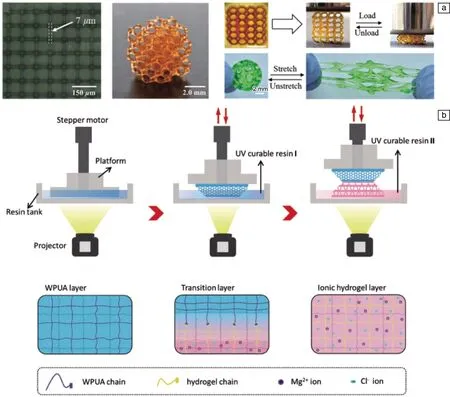

Xu等[45]将化学气相沉积生长石墨烯的技术和DLP打印技术相结合,制备出了具有复杂结构的三维石墨烯泡沫。先利用3D打印技术制备出三维的二氧化硅结构,随后在二氧化硅表面气相沉积生长石墨烯膜,除去二氧化硅模板后即可获得三维石墨烯泡沫(图4)。所得泡沫显示出了极高的比表面积、优异的导电性和力学性能,同时具有多功能的应用前景。他们研究了打印树脂成分和打印参数对三维石墨烯泡沫的影响,并将制成的三维石墨烯泡沫用于传感器、水裂解、海水淡化、吸油等多种应用。

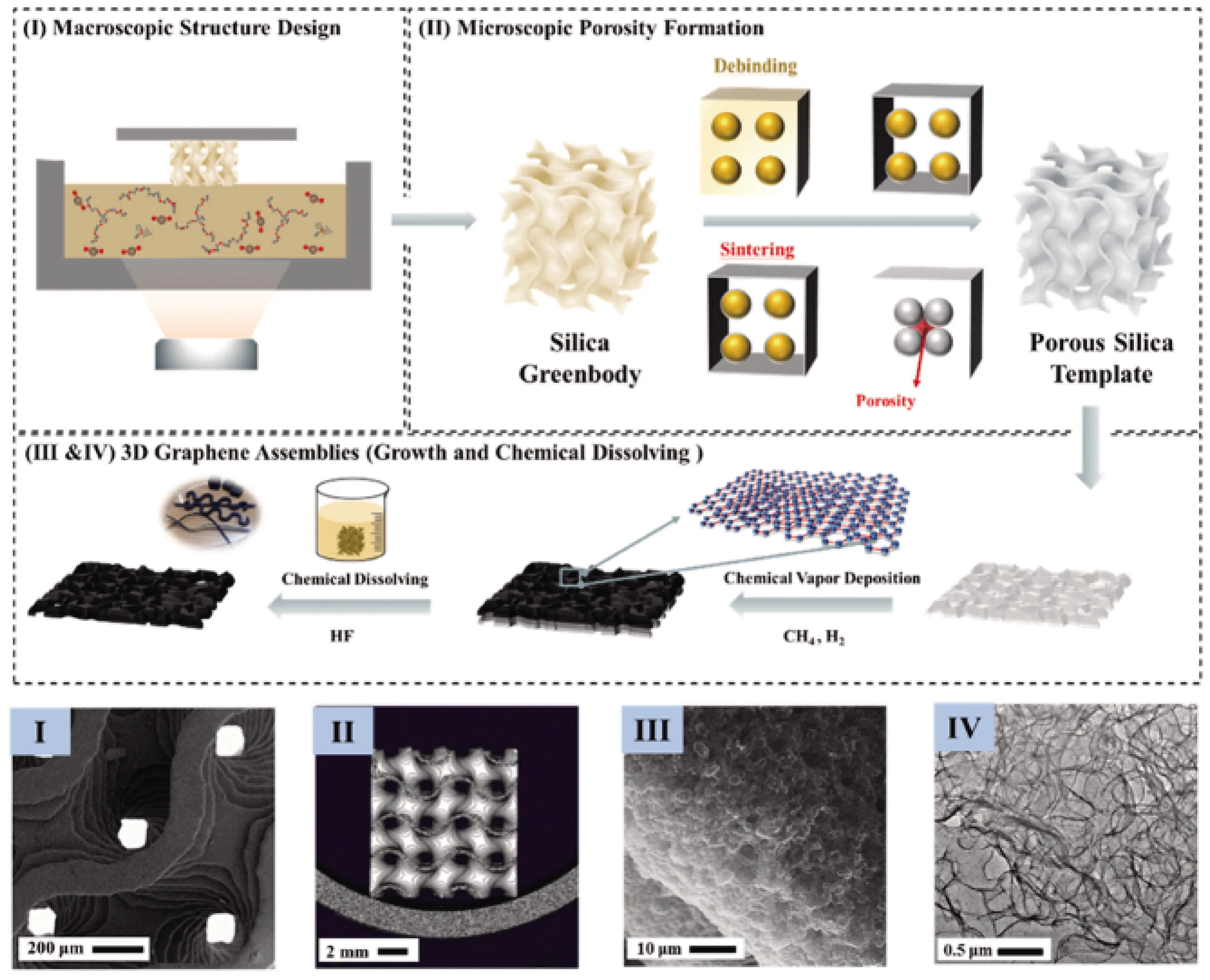

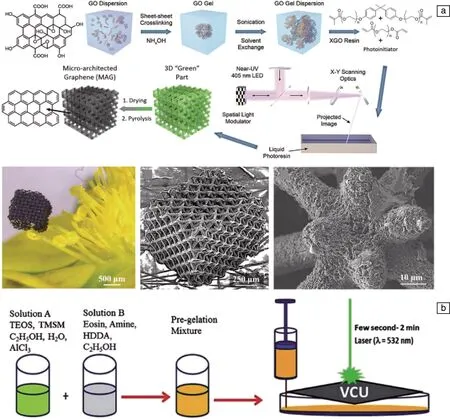

与泡沫材料相比,气凝胶材料显示出了更高的比表面积、更低的密度和更高的孔隙率,因而在科学研究和工业应用上引起了更多的关注。Ryan等[46]设计并合成了可光固化的氧化石墨烯复合树脂材料,利用SLA技术制得了三维石墨烯气凝胶,该气凝胶特征尺寸可以达到10 μm,孔径约为60 nm,同时制件显示出了较高的比表面积和良好的导电性(图5a)。Saeed等[47]则利用光固化3D打印制备了硅气凝胶,其物理性质(收缩率、密度、模量、比表面积等)可以与常规方法制得的硅气凝胶相媲美。他们分别制备了含有正硅酸四乙酯、三甲氧基硅基甲基丙烯酸酯、乙醇、水和三氯化铝的溶液,以及含有己二醇二丙烯酸酯、染料曙红、乙醇和叔胺化合物的溶液,将2种溶液均匀混合后,利用绿色激光(波长为532 nm)照射后可得到湿凝胶,经超临界干燥后便可以形成硅气凝胶(图5b)。

你不知道我在故纸堆中所做的工作是什么,它的目的何在,因为你跟我的时候,我的工作才刚开始……从青岛时代起,经过了十几年,到现在,我的“文章”才渐渐上题了。[2]380

图4 化学气相沉积与DLP打印相结合制备三维自支撑石墨烯泡沫[45]Fig.4 Three dimensionally free-formable graphene foams prepared by a combination of chemical vapor deposition with DLP 3D printing[45]

2.4 聚合物转化陶瓷材料

与金属材料和高分子材料相比,陶瓷材料难以加工成形,制备复杂形状的陶瓷材料更为困难。陶瓷材料主要是通过粉末烧结和薄膜沉积制得,易在加工过程中产生孔隙、不均性等缺陷,严重影响其热、力学性能等,限制了陶瓷材料的实际使用。聚合物转化陶瓷具有高力学强度、高热稳定性以及良好的化学稳定性等,因此以聚合物作为前驱体制备陶瓷材料被认为是制备高性能陶瓷的有效途径。3D打印聚合物前驱体并烧结处理,可以制备具有复杂结构和优异性能的陶瓷材料,拓展陶瓷材料的应用范围。

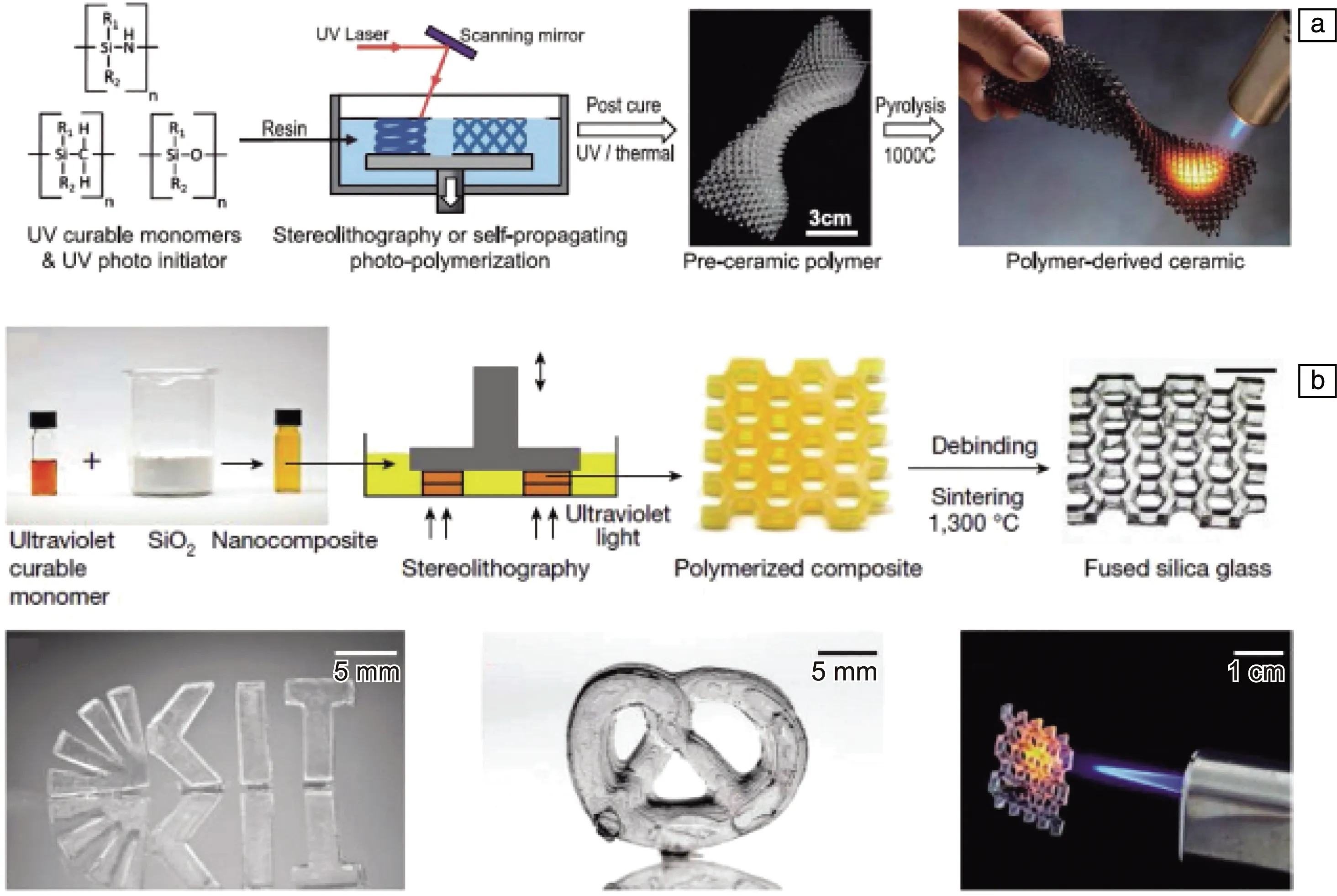

Eckel等[48]将(巯丙基)甲基硅氧烷与乙烯基甲氧基硅氧烷混合,制得了紫外光固化的硅氧烷树脂体系,利用SLA技术打印了一系列具有复杂形状的三维聚合物结构,进一步烧结后获得了均匀收缩且几乎没有孔隙的陶瓷材料(图6a)。Zheng等[49]先打印了二维平面的聚合物制件,再打印二维平面的陶瓷结构,再通过后续变形和烧结处理来制备三维陶瓷制件。

玻璃材料具有极好的透明性,被大量用作显示器、汽车车窗、建筑外墙等。Kotz等[50]将二氧化硅纳米颗粒分散到甲基丙烯酸羟乙酯中,利用立体光刻3D打印技术制备了透明的石英玻璃,分辨率可达到数十微米。具体过程是:先将二氧化硅纳米复合材料打印成复杂的三维形状,再通过热处理转变为石英玻璃。所打印的玻璃制件表面光滑,仅有几纳米的粗糙度,其光学透明性可以媲美商业的石英玻璃(图6b)。除此之外,将溶胶凝胶法、相分离法与光固化3D打印技术相结合,也可以制备具有高透明性的玻璃材料[51, 52]。

图5 3D打印石墨烯气凝胶(a)[46],3D打印硅气凝胶(b)[47]Fig.5 Graphene aerogels (a)[46], silica aerogels (b)[47] prepared by 3D printing

图6 立体光刻(SLA)打印聚合物转化陶瓷材料(a)[48],SLA打印透明石英玻璃(b)[50]Fig.6 Additive manufacturing of polymer-derived ceramics using a SLA 3D printer (a)[48], transparent silica glasses prepared by SLA printing (b)[50]

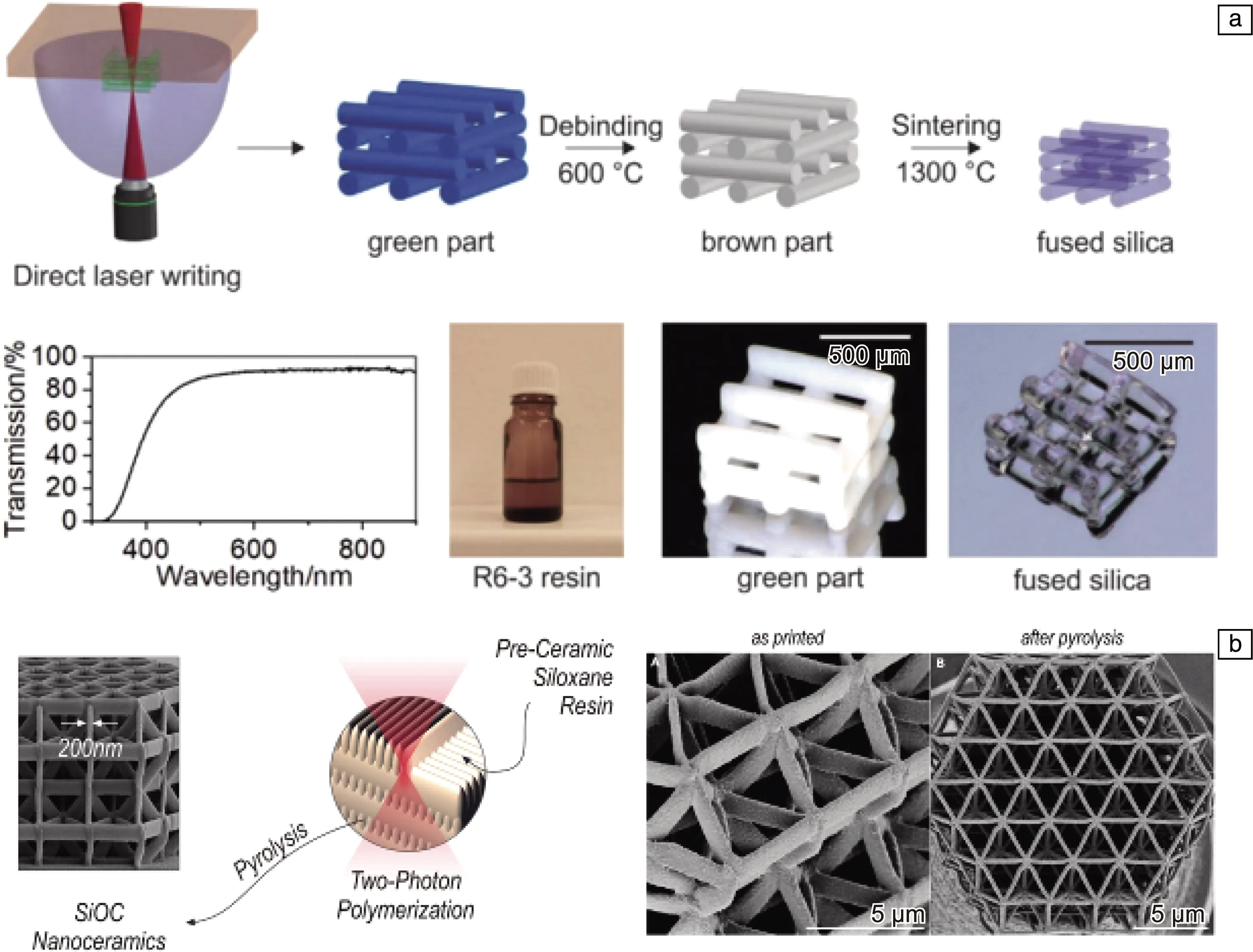

用于双光子3D打印技术的树脂前驱体材料也被开发出来,可以制备具有更精细结构的陶瓷和玻璃制件。Kotz等[53]将可光固化的二氧化硅纳米复合树脂应用到双光子3D打印技术中,制备了微纳尺度的石英玻璃,打印分辨率可以达到数十纳米,制件表面粗糙度仅6 nm,可以满足制件在光学、微流控、生物医学等领域的应用(图7a)。Bauer等[54]开发了用于双光子3D打印的陶瓷前驱体材料,打印后可得到具有复杂结构的聚合物制件,进一步烧结后制备了具有超高韧性的陶瓷制件。该三维陶瓷结构的特征尺寸可以达到200 nm,压缩时制件显示出了一定的塑性变形,应变为25%时,强度高达7 GPa(图7b)。

图7 双光子打印玻璃材料(a)[53],双光子打印纳米陶瓷材料(b)[54]Fig.7 Two-photon polymerization 3D printing of transparent fused silica glass (a)[53], two-photon polymerization 3D printing of polymer-derived nanoceramics (b)[54]

3 光固化3D打印聚合物材料的功能化

光固化3D打印技术作为3D打印技术最重要的方向之一,具有成形精度高、打印效率高等特点,可以实现微米、亚微米甚至纳米尺度复杂结构的打印。在这些复杂结构的基础上引入多种功能,可以拓展制件在能源、生物医学、催化等方面的应用,因此,开发带有功能性的光敏树脂材料也是近年来的研究热点[55-59]。

3.1 导电/导热功能

随着时代的进步,电子化、信息化、自动化逐渐成为未来社会的发展方向。高新技术产业的蓬勃发展促使电子产品不断更新换代,器件逐渐微型化、集成化且多功能化。这尽管为电子产品带来了便携、轻质等多种优点,但是也使得产品对材料的要求日益苛刻。高导电材料可以有效地传递能量从而减少能量损耗,高导热材料则可以有效地解决器件使用过程中的散热问题。利用3D打印技术加工导电导热材料,可以快速赋予其复杂结构,满足不同场景下的使用需求。

Fantino等[60]通过在光固化3D打印制件中原位还原银纳米颗粒来制备导电的三维复杂结构。所使用的光敏树脂材料主要包含2种光引发组分和1种金属盐组分,一种光引发剂用于引发光敏树脂聚合,另一种光引发剂用于诱发金属盐在表面还原成金属颗粒,所得制件显示出了良好的导电性(图8a)。Cui等[61]将功能化的锆钛酸盐纳米颗粒与光敏树脂混合,打印了具有三维复杂结构的压电材料(图8b)。添加少量纳米颗粒即可使压电材料实现高压电电荷常数和电压常数,制件显示出了很好的柔韧性。他们还设计了各种压电组件,并将之组装到智能结构中,实现了多功能应用,可以用于监测压力、冲击力等。He等[62]将热电材料引入到光敏树脂中,打印出了具有导热功能的三维复杂结构,通过控制热电材料的添加量可以有效调节打印制件的性能。

图8 3D打印原位生成银颗粒制备的导电结构(a)[60],3D打印压电材料(b)[61]Fig.8 3D printing of conductive complex structures with in situ generation of silver nanoparticles (a)[60], 3D printing of piezoelectric materials (b)[61]

3.2 形状记忆功能

形状记忆高分子是一类重要的高分子材料,在生物医疗、机器人、航空航天等领域有着广泛的应用。传统加工方法仅能制备具有简单结构的形状记忆高分子材料,利用3D打印技术可以赋予形状记忆材料复杂的三维形状。常规3D打印的制件多为静态的,将形状记忆高分子材料与3D打印技术相结合,可以使得三维制件在外界刺激(光照、pH、温度等)下呈现可调的形状和性能,这种方式被称为4D打印,已引起机器人、生物医学等诸多领域的关注。

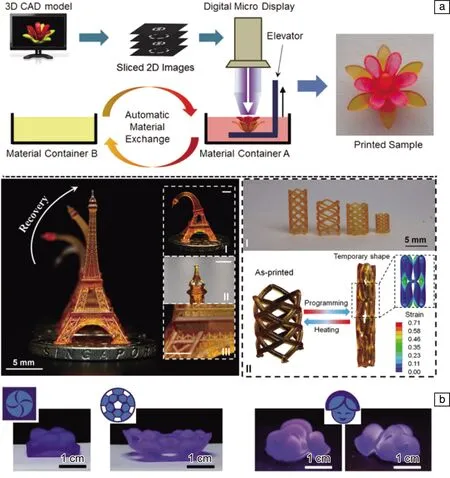

2016年,Ge等[63]首次报道了基于光固化的4D打印,以可光固化的甲基丙烯酸酯共聚物作为打印材料,通过改变树脂组分来调节打印制件的性能,弹性模量在几个兆帕到一百兆帕可调,玻璃化转变温度在-50~180 ℃可调。三维制件的变形程度还可以通过计算机模拟来进行预测(图9a)。

除了从一种三维形状到另一种三维形状的变换之外,还可以从二维平面结构变形成三维立体结构,这一方法可以避免逐层打印过程,提高打印效率。Huang等[64]开发了一系列基于水凝胶的光敏树脂材料,利用水凝胶在溶剂中的不均匀溶胀,该材料可以从二维平面结构快速转变为三维结构,实现了聚合物的超快速三维成形。所用光敏树脂材料由多种亲水性的丙烯酸酯和光引发剂组成,通过改变光照时间的长短可以控制聚合物水凝胶的交联度,不同交联度区域的吸水性差异使其在溶剂中的溶胀程度不同,因而可以形成复杂的三维结构(图9b)。

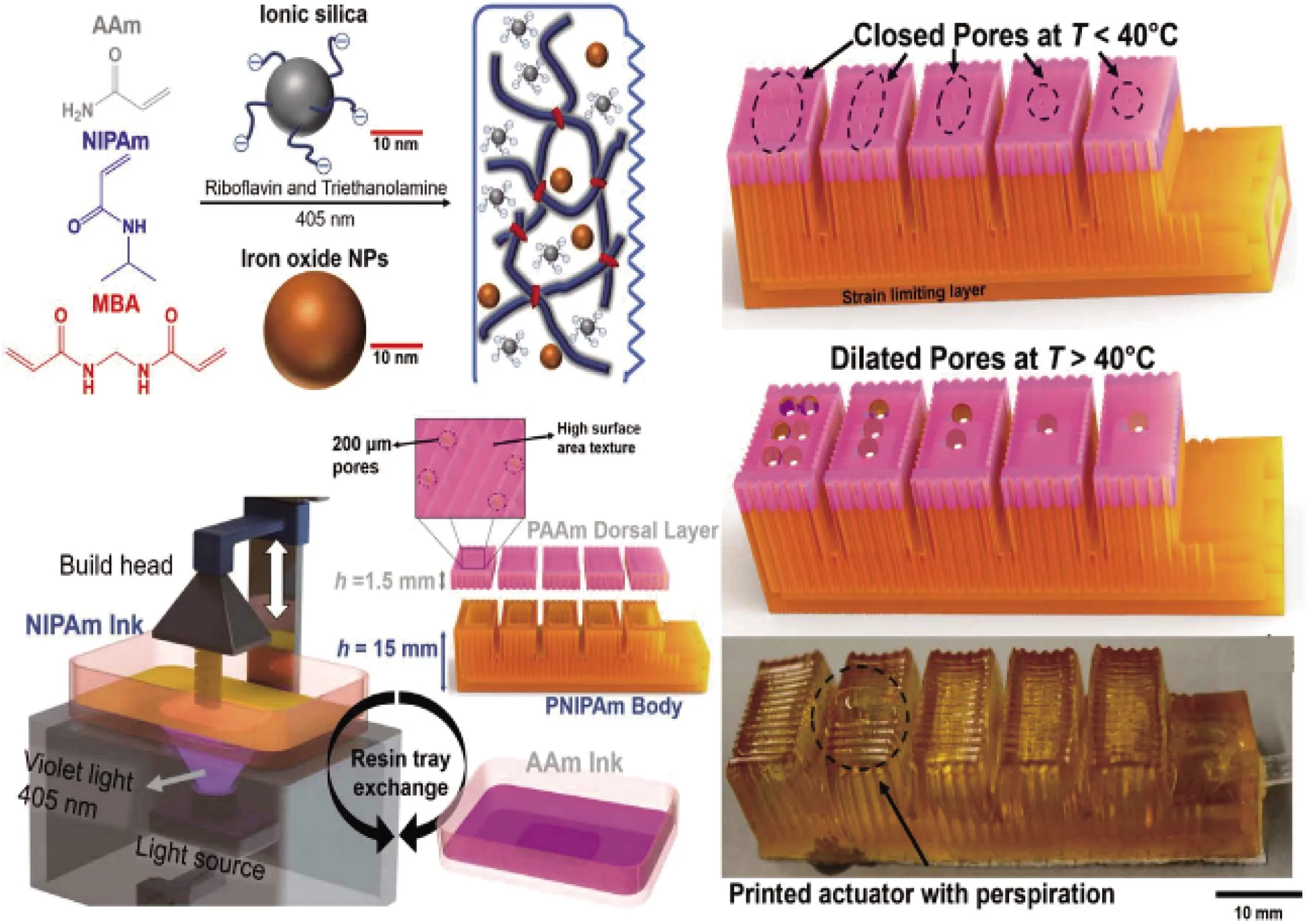

利用形状记忆高分子材料的刺激响应行为,还可以模拟生物体的生理过程。Mishra等[65]受生物体通过流汗来降低体温的启发,打印了可以自动排汗的致动器,在温度较高时,致动器可以自动排出液体,实现降温。该制件由聚N-异丙基丙烯酰胺(PNIPAm)和聚丙烯酰胺(PAAm)这2种水凝胶材料组成,下层主体结构为PNIPAm水凝胶,上层为多孔PAAm水凝胶。由于2种水凝胶材料对温度的响应性不同,在较高的温度下,PAAm层会发生膨胀,使整个三维结构发生弯曲,表面上的孔径变大,液体会从孔隙流出,类似于人体流汗过程(图10)。

图9 4D打印甲基丙烯酸酯共聚物制件(a)[63],4D打印丙烯酸酯水凝胶制件(b)[64]Fig.9 4D printed methacrylate copolymers (a)[63], 4D printed acrylate hydrogels (b)[64]

图10 SLA打印基于复合离子水凝胶的致动器[65]Fig.10 SLA 3D printed actuator using ionic composite hydrogels[65]

微型机器人在微创手术、细胞监测和组织工程等领域中有着广阔的应用前景,然而具有高度变形能力的微纳米制件难以制备。Jin等[66]将刺激响应性的水凝胶用于双光子3D打印技术,制备出了亚微米尺度的可变形三维制件。通过控制打印过程中飞秒激光的强度可以调节材料的交联密度,制备了多种具有不同刚度和溶胀/收缩性的三维制件,其变形行为可以通过有限元分析来预测。

3.3 自修复功能

为满足光固化3D打印过程中快速的液固转变要求,打印材料多为热固性光敏树脂,打印制件被破坏后性能难以恢复,且打印制件无法回收再加工成形,会造成环境污染、资源浪费等问题。赋予光固化打印制件自修复功能可以有效地延长材料的使用寿命,并避免相应的资源和环境问题。

Yu等[67]利用光固化3D打印技术制备了具有自修复功能的弹性体材料。所用材料是基于硫醇和双硫键的光敏树脂材料,硫醇用于打印过程中的硫醇-烯光聚合反应,双硫键则用于后续的热致修复,硫醇基团和双硫键基团的比例决定了弹性体的光固化速率和自修复效率(图11a)。Li等[68]也将双硫键引入到DLP打印技术中,制备了具有良好自修复能力的聚氨酯弹性体(图11b)。首先合成了一种含双硫键的聚氨酯丙烯酸酯,并将其与反应性稀释剂和光引发剂混合,制成光敏树脂。该树脂具有良好的流动性和较快的固化速度,可以打印出多种高精度和可自修复的三维制件。聚氨酯弹性体的拉伸强度和断裂伸长率分别可以达到3.39 MPa和400.38%,在80 ℃下处理12 h后,制件的修复效率可以达到95%。上述打印制件具有优异的柔韧性和自修复功能,在柔性电子、软机器人和传感器中有着巨大的应用潜力。

3.4 可回收功能

若3D打印聚合物制件完全破碎,则难以有效地进行修复,赋予其可回收性能也可以在另一层面上延长制件的使用寿命。Zhang等[69]采用两步聚合的策略,利用DLP打印技术制备了可再加工的热固性制件。热固性光敏树脂溶液适用于紫外光固化的3D打印技术,可以打印出多种具有复杂形状的三维制件。加热时制件中的羟基和酯基会发生酯交换反应,这种动态共价交联网络使得打印的制件可以再次加工成形(图12a)。Li等[70]则以双酚A甘油酸酯二甲基丙烯酸酯作为单体,利用DLP打印制备了可回收的热固性聚合物(图12b)。打印制件除回收性能外,还显示出了良好的形状记忆功能,打印的多种晶胞和晶格结构显示出了与金属微晶格相当的力学性能。

图11 基于硫醇和双硫键SLA打印自修复弹性体(a)[67],基于双硫键的自修复聚氨酯弹性体(b)[68]Fig.11 Stereolithography 3D printing of self-healing elastomers based on disulfide bonds (a)[67], self-healing polyurethane elastomers based on thiol and disulfide bonds (b)[68]

图12 基于酯交换DLP打印可回收热固性材料(a)[69],3D打印可回收轻质结构(b)[70]Fig.12 DLP printing reprocessable thermosets based on transesterification (a)[69], 3D printing of recyclable lightweight architectures (b)[70]

不同于热固性材料的共价交联,热塑性材料由未交联的线性高分子组成,可以通过熔融、溶液等多种方式加工成形。Deng等[71]以4-丙烯酰吗啉(ACMO)为单体,利用其超低粘度和表面氧阻聚等特点,实现了热塑性材料的DLP成形。研究人员还通过加入硫醇链转移剂来调节材料的水溶性,将打印制件作为模板来制备多种传统聚合物材料(环氧树脂等),展示了可编程形状记忆材料和微流道的构筑。Alim等[72]则基于点击反应打印了一系列热塑性材料。所用液态光敏树脂在较低的光照强度和很短的时间内即可形成半结晶的热塑性材料,打印制件显示出了优异的力学性能,同时在高温下可以进行熔融加工。

Zhu等[73]以单官能树脂作为单体开发了光固化3D打印用热塑性聚合物,并利用热塑性聚合物溶解于其单体这一特性实现了热塑性打印制件的回收与循环打印,同时利用制件的热塑性实现了打印制件的再变形、焊接以及复合材料的循环使用,显著提高了打印效率,并实现了功能性填料的高效循环使用。

4 结 语

3D打印技术经过数十年的发展,已经成为了新一代工业先进技术之一,它汇聚了计算机、自动化、机器人、材料、工业设计等跨学科、跨领域技术,实现了即设计—即打印—即成型—即验证的产品高效率设计与制造过程。3D打印技术初期是基于先进制造基础而发展起来的,目前已进入了基于应用需求为导向的先进材料设计与制备阶段,3D打印材料逐渐变成制约3D打印技术进步的核心要素和控制瓶颈。人类科技发展的历史已无数次证明,任何一种新技术的发展历程在不同的阶段都具有不同的侧重点,对此我们应该有清醒的认识和足够的重视,才有可能为3D打印技术及其制品提供可持续的发展动力和制造基础。

图13 循环DLP打印[73]Fig.13 Circular DLP printing[73]

目前在宏观尺度和微观尺度材料的制备上,光固化3D打印都已取得了巨大的进步,但是要实现这些打印材料的实际应用仍然存在一些困难:① 对实用的产品而言,不同尺度和不同材料的零部件的高度集成十分必要。以汽车为例,汽车由金属、玻璃、聚合物等多种材料组成,这要求打印设备能够对多种材料加工成形,且能够将这些打印制件高度集成,从而实现产品所需的功能。② 近年来功能材料飞速发展,材料种类丰富多样,但适用于光固化3D打印的功能材料体系仍十分有限,而且多为单一功能。③ 目前仅有三维喷墨打印能够实现全彩色、多材料的打印,大部分立体光刻(SLA)和数字光处理(DLP)打印只能实现单一树脂的成形,如何利用SLA或DLP打印技术实现全彩色、多品种材料的一次成形仍是一个难题。④ 现有的光固化打印制件大多为热固性材料,无法回收利用,会造成资源浪费和环境污染。开发可循环的打印材料、合成高效的催化剂来回收或降解打印制件是两种可行的解决方法。

总之,光固化3D打印未来的发展方向:一是丰富打印材料的种类,提升打印制件性能,并拓展其功能性;二是研发新型打印技术,实现多材料一次成形以及打印分辨率和效率的进一步提高。