跨钢- 混凝土混合梁钢混结合段吊装固定及精确定位施工工艺

2022-04-19于祥坤

于祥坤

(日照公路建设有限公司,山东 日照 276825)

1 概述

钢- 混凝土混合梁(Steel-concrete Hybrid Girder)是利用接头构造将钢箱梁与混凝土梁连接成复合结构的一种桥梁。现代桥梁为了减轻主跨的自重、增加桥梁的跨越能力和整体刚度,各种类型的桥梁均采用钢混复合结构。钢混连续梁桥中跨采用钢混结合段能够充分发挥桥梁的混凝土和钢材两种材料的特性以及桥梁整体结构优势,使钢梁和混凝土梁成为一个受力平顺、工作协调的整体结构,相比较单一材料提升了受力性能、跨越能力、经济性能等能力,结构布局也更加合理化[1-4]。

钢混连续梁桥的受力性能由于是混凝土梁、钢混结合段和钢箱梁组成不同于单一材料构成的桥梁,钢混结合段是保证内力从钢箱梁平顺的传递到混凝土梁的关键[5-6],因此钢混结合段的高质量施工是重心所在。目前大跨钢一混凝土混合梁钢混结合段主要施工流程依次为:钢混结合段预制、船舶运输到桥位、钢混结合段吊装及固定、混凝土浇筑。由于大跨钢一混凝土混合梁钢混结合段构造复杂,钢箱梁吊装过程中如何保证精确定位,混凝土浇筑前如何进行临时固定,是大跨钢一混凝土混合梁钢混结合段施工的重点及难点,如不针对工程特点考虑其精确定位方法及固定施工工艺是否合理,极易造成施工质量问题,严重的将导致事故发生,会造成不可估量的损失。目前对于大跨钢- 混凝土混合梁钢混结合段相关研究主要集中在结构的整体受力分析上,施工关键技术研究较少,因此亟需依托工程开展相关研究。

2 工程概况

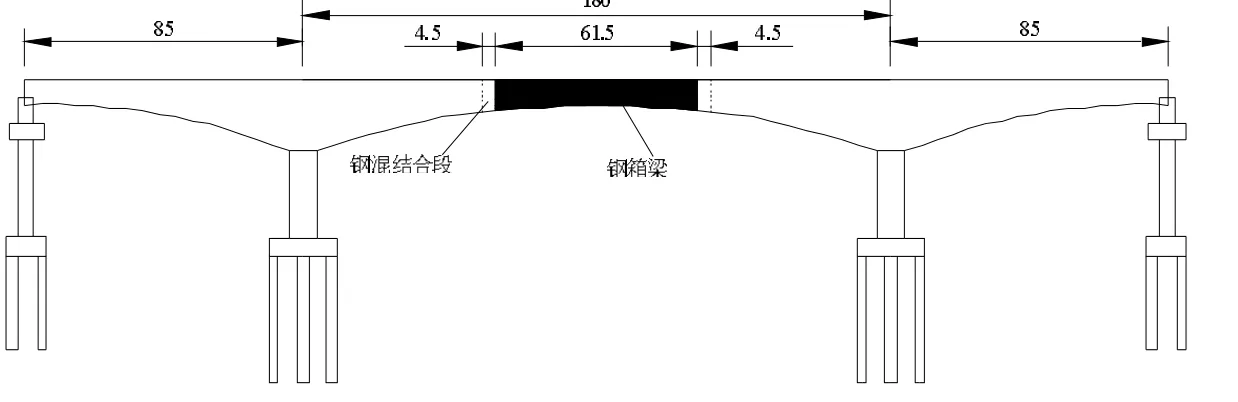

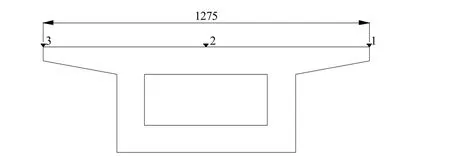

韩庄运河大桥为三跨变截面钢- 混凝土混合梁连续梁桥,如图1、图2 所示,桥梁跨径布置为85+180+85m,跨中钢箱梁段总长度为61.5m,钢混结合段长4.5m,采用有格室的后承压板形式,结合段设有PBL剪力板和剪力钉与顶底板共同形成钢格室。钢格室内混凝土养护完成后,张拉预应力束将承压板与混凝土连接的更加紧密。钢格室顺桥向长度1.25m,钢砼结合段顶板钢格室上板厚26mm、下板厚25mm;底板钢格室上板厚25mm、下板24mm;腹板钢格室外侧腹板厚24mm、内侧板厚25mm,在腹板内侧焊接竖向宽度为225mm 的PBL 剪力板、板上开有直径70mm、圆孔并穿过φ25mm、HRB400 钢筋与混凝土榫形成PBL 剪力键。在钢格室内壁设置φ22mm高15cm的剪力钉。

图1 韩庄运河特大桥梁平立面图(单位:m)

图2 钢砼结合段三维图

钢砼结合段全桥共 4 段, 外形尺寸为3.99m*12.75m*4.1m,吊装重为65t,采用浮吊吊装,吊装到设计位后,配合挂篮及其它装置进行主梁间临时固定。

3 测量控制网布设及变形观测

3.1 测量控制网布设

3.1.1 控制点的选取。同幅两钢混结合段在安装时应保证高程精度满足设计要求、悬臂端的姿态保证一致,方便钢箱梁吊装合龙时的精确安装。为减少钢- 混结合段在制作、运输、施工时因结构的微小变形所导致的误差影响,钢混结合段顶板布置5 个控制点、底板布置3 个控制点,与混凝土梁的控制点处于同一纵断面,横断面距端面10cm,以保证钢混结合段的安装精度,具体点位布置如图3 所示。

图3 钢混结合段布点(单位:cm)

3.1.2 控制网设置。根据施工现场实际情况与梁体上控制点位置,测量控制网分别布置在桥上和桥下,形成两条闭合控制线,相互校准和测量,方便进行复测,精准的控制钢混结合段的空间姿态。

3.2 悬臂端混凝土箱梁变形观测

3.2.1 箱梁上观测点的选取。为保证钢混结合段在吊装时安全、精确、空间姿态稳定,需要在吊装前对中跨混凝土梁进行变形观测,掌握混凝土梁随着温度的改变而变形的规律。在两中跨17 号块箱梁顶端面对称设置3 个点(1、2、3),如图4 所示,观测点设置在距端面10cm的位置。

图4 混凝土箱梁变形观测点布置(单位:m)

3.2.2 悬臂端混凝土箱梁变形观测。在布好混凝土箱梁端面的观测点后,需要对6 个观测点进行观测连续12 个小时,每隔两小时进行数据采集一次,并同时用温控仪测量大气温度。对数据进行处理分析,掌握混凝土变形的变化规律,在吊装前保证混凝土梁参数的精确。

3.2.3 实测与设计及仿真分析对比。通过早、中、晚的观测,在不同温度下分析悬臂梁的空间位置变化,根据每大观测悬梁上两量对压点的坐标值来反算两端间距变化。高程主要是测量对称点高差变化。

4 钢混结合段吊装及临时固定施工工艺

4.1 吊装工艺流程

考虑施工现场环境及效率,本项目采用浮吊吊装,钢砼结合段共4 个节段,工需吊装四次,吊装顺序根据现场施工需要进行吊装,但须半幅施工完毕后再施工另外半幅,图5为正在浮吊提升的钢混结合段。

图5 钢混结合段浮吊提升

工艺流程如下:(1)浮吊驻位,为完成各节间各构件的吊装,浮吊需进行抛锚驻位。浮吊需占用主航道(每次占用时间控制在四小时以内),及时与海事部门进行沟通对航道进行临时交通管制和安全措施保障,确保吊装过程安全可控,如图6 所示。(2)吊装第一段钢砼结合段(图示为小桩号侧),吊重为65t。并进行点焊等临时固定,如图7 所示。(3)浮吊至大桩号侧驻位,要求同第一吊,如图8 所示。(4)吊装第二段钢砼结合段(图示为大桩号侧),吊重为65t。并进行点焊等临时固定,如图9 所示。(5)采用同样的方式吊装另外半幅的钢砼结合段并固定。

图6 步骤一

图7 步骤二

图8 步骤三

图9 步骤四

4.2 钢混结合段临时固定

4.2.1 临时固定装设置。钢混结合段采用浮吊吊装至混凝土主梁悬臂端高程就位后,由于钢混结合段与混凝土主梁最终固定前,需要进行钢混结合段空间姿态调整,以保证钢混结合段定位准确,并达到设计预拱度高程,此过程耗时较长,因此为了使浮吊尽早离场,减少水运航道封航时间,采用挂篮及后吊点辅助装置代替浮吊进行钢混结合段的临时吊装固定,如图10、图11 所示。

由图10、图11 可见,吊装就位后原有挂篮仅可固定钢砼段钢结构前吊点位置,在桥面腹板上设置吊耳,挂篮通过吊耳对钢砼结合段施加吊装力;后吊点采用辅助钢纵梁进行临时吊装固定,传力模式采用钢砼结合段腹板位置上方设置吊耳,吊耳与钢带连接,再由钢带顶部由扁担梁分散到两侧千斤顶和横梁上,横梁压在4 片钢纵梁上,钢纵梁纵向长度为3m,悬出混凝土段尺寸为1m,钢纵梁梁底设置垫块,以保证受力明确。

图10 挂篮及临时吊装固定装置示意图

图11 挂篮及临时吊装固定装置现场照片

4.2.2 临时固定流程。①提前在混凝土梁段中预埋钢板,并利用预埋钢板做为吊装导向板。②待钢砼结合段吊装就位并进行初定位后,将预埋钢板与钢砼结合段焊接固定。③利用全站仪等测量仪器对钢砼结合段进行精确测量,通过浮吊及导梁配合调整。④调整到位后安装连系梁,并将连系梁固定。⑤将连系梁与钢砼结合段后支点吊耳通过销轴固定。⑥挂篮根据钢砼结合段前支点调整位置。⑦将挂篮与钢砼结合段前支点吊耳通过销轴固定。⑧浮吊缓慢松钩,将承载力向挂篮转移,过程中密切监控,直至完全脱钩。

5 钢- 混结合段空间姿态精确定位

钢混结合段是由整体钢箱梁在厂内切割而成,以顶板的切口边为基准,通过红外线垂度仪对底板、腹板进行划线切割,对钢混结合段的切割端口进行检测、打磨,保证切口平整,同时顶板与底板的端口在同一铅垂线上。钢混结合段在运输以及起吊安装的施工过程中,难免会出现结构的轻微变形,导致观测点出现位置偏差,应及时的调整观测点,使其精准的安装。

综上因素,以钢混结合段的垂直度、高程和控制点的平面位置为控制指标来调整钢混结合段的空间姿态,保证钢箱梁安装时的精确合龙。定位步骤如下:①在钢箱梁的安装中,尽量避免钢混结合段与混凝土梁距离过近,导致钢筋、钢绞线与钢混结合段发生挤碰现象,平顺的将钢绞线穿入钢混结合段中;②安装就位后,通过挂篮千斤顶与手拉葫芦对钢混结合段的空间状态进行初调,将高程与平面位置大体调整到设计位置,与设计偏差不超过±20mm;③利用红外线垂度仪配合钢板尺,测量出结合段悬臂端顶、底板的垂度差△L;④通过千斤顶与手拉葫芦相互配合,消除结合段顶、底板的垂度差;⑤综合对混凝土悬臂端的高程以及平面位置测量结果,最终确定钢混结合段的定位,通过挂篮及后吊点辅助装置整体调整结合段高程;⑥锁定挂篮及后吊点辅助装置吊带,安装劲性骨架,锁定钢——混结合段。

6 结论

6.1 为减少钢- 混结合段在制作、运输、施工时因结构的微小变形所导致的误差影响,应将控制点设置在距悬臂端10cm处的断面上,并与混凝土箱梁控制点在立面上一致。

6.2 测量控制网分别布置在桥上和桥下,形成两条闭合控制线,相互校准和测量,方便进行复测,精准的控制钢混结合段的空间姿态。

6.3 在钢- 混结合段吊装前,为保证钢混结合段在吊装时安全、精确、空间姿态稳定,需要在吊装前对中跨混凝土梁进行变形观测,掌握混凝土梁随着温度的改变而变形的规律。

6.4 考虑施工现场环境及效率,本项目采用浮吊吊装,钢砼结合段共4 个节段,工需吊装四次,吊装顺序根据现场施工需要进行吊装,但须半幅施工完毕后再施工另外半幅。

6.5 在精调时以控制钢一混结合段与大节段钢箱梁合龙端口的垂直度、高程及端部控制点的平面位置为主。

6.6 为了使浮吊尽早离场,减少水运航道封航时间,采用挂篮及后吊点辅助装置代替浮吊进行钢混结合段的临时吊装固定。