厌氧角蛋白降解菌KD-1粗酶和商业蛋白酶酶解猪肉的功能与评价

2022-04-19吴伟东马诗淳周广平

吴伟东, 马诗淳, 陈 锐, 周广平, 邓 宇

(农业农村部沼气科学研究所, 农业农村部农村可再生能源开发与利用重点实验室, 四川 成都 610041)

国家统计局统计数据显示,2020年我国生猪、肉牛、羊和家禽的出栏量分别为52704万头、4565万头、31941万头和155.7亿只。若依据《国家中长期动物疫病防治规划(2012~2020年)》(国办发〔2012〕31号)中提出的疫病防治目标(生猪、牛、羊、家禽发病率分别下降到5%、4%、3%、6%以下)核算,我国年病死牲畜和家禽数量高达3776万头和9.3亿只。病死畜禽基数庞大,处理不当可能对生态环境和公共卫生安全带来巨大的负面影响,危害人类与动物的生命健康[1]。目前,国内外处理畜禽尸体常用的有深埋、焚烧、化制、碱水解以及生物降解等多种较为成熟的无害化处理方法。其中的生物降解法则可分为微生物作用的菌解法,如堆肥或微生物菌剂作用,以及生物酶作用的酶解法两大类。目前生物降解法多采用菌解法,主要结合高温灭菌技术和微生物作用,在病死畜禽无害化处理过程中能彻底杀灭病原体,且操作简单,运行成本低,是一种更为环保、经济的病死畜禽无害化处理技术,但却依旧存在处理过程长、蛋白质等资源回收不充分等问题[2-3]。而在生物酶的作用下,畜禽尸体可以达到更快的降解速度,处理过程耗时更短,并且生物酶解反应条件温和、蛋白质资源回收率更高。因而对于病死畜禽的无害化处理和资源回收,生物酶解法相比菌解法可能具有更大的应用价值与开发潜力。

目前,生物酶解动物蛋白技术的研究多集中于如蛤蜊[4]、龟类[5-6]、海参[7]以及鱼虾[8-9]等水产行业,畜禽尸体生物酶解技术的研究较少。碱性蛋白酶、木瓜蛋白酶与复合蛋白酶等多种生物酶被证实可以在较短时间内水解牛羊肉动物蛋白,产生多种氨基酸和生物活性肽[10-11]。如以单酶、多酶酶解牛肉,酶解产物在保留了牛肉中大部分氨基酸、蛋白质等营养物质的同时,还鉴定出具有抗氧化、降血压或抗菌作用的多种生物活性肽,展现出畜禽酶解产物在食品、医药等领域的广阔应用前景[12]。但是,相比于国内庞大的生猪养殖规模,猪肉生物酶解技术的研究却仍留有很大的空白。

本研究拟通过探究厌氧角蛋白降解菌KD-1粗酶液和不同商业化蛋白酶酶解生猪肉的特性及酶解效率,分析主要酶解产物产量及生产成本的差异,评价不同蛋白酶酶解回收畜禽尸体的优劣势,以期为病死畜禽生物酶解技术的研究改进提供理论支持,对于推动病死畜禽的生物酶法处理具有重要的意义。

1 材料与方法

1.1 材料

1.1.1 菌种

嗜热厌氧杆菌(Keratinibaculumparaultunense)KD-1(CCAM 72)由中国厌氧微生物保藏中心(CCAM)保藏并提供。

1.1.2 实验材料

鸡毛购于四川广汉市正旺蛋白粉厂,自来水清洗后晒干备用;猪肉购于成都市武侯区某市场,绞碎混匀后备用;碱性蛋白酶(货号:S10154-100g)、中性蛋白酶(货号:S10013-250g)、复合蛋白酶(货号:S10155-100g)以及木瓜蛋白酶(货号:S10011-100g),购自上海源叶生物科技有限公司;酪蛋白粉(货号:C8200),购自北京索莱宝科技有限公司。其余化学试剂均为分析纯。

1.1.3 培养基及KD-1粗酶液的制备

培养基成分及配制方法参考黄艳[13]等,种子液培养基以20 g·L-1鸡毛作为唯一底物,粗酶液制备发酵培养基以80 g·L-1猪肉绞肉以及2 g·L-1鸡毛作为底物,所有培养基和试剂均采用Hungate厌氧操作技术配制,培养基初始pH值为8.5,121℃灭菌30 min[14]。将菌株KD-1以5%比例接种于种子液培养基中,55℃厌氧恒温培养24 h。再将种子液以5%比例接种于发酵培养基中,55℃厌氧恒温培养24 h,离心收集发酵液上清用作粗酶液。

1.2 实验方法

1.2.1 酶解实验设计

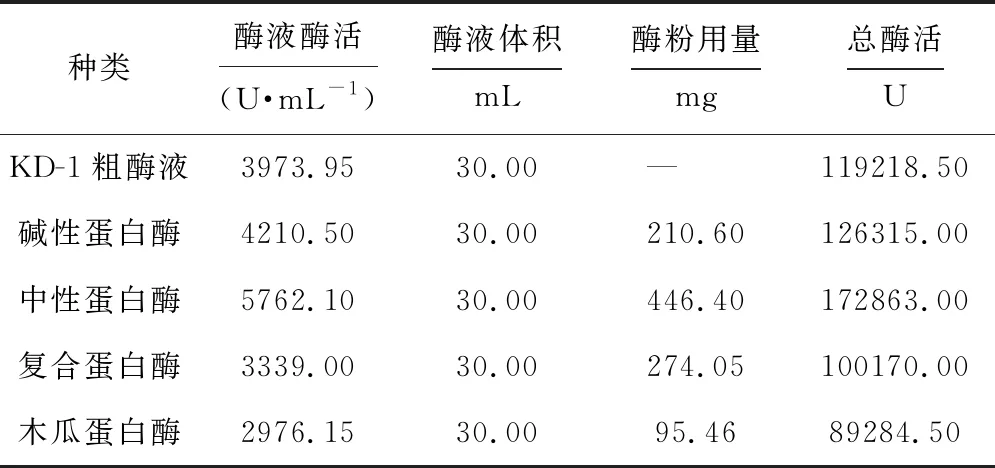

取制备好的厌氧角蛋白降解菌KD-1粗酶液以及以无菌水溶解、重悬的各种商业化蛋白酶酶液,以酪蛋白作为底物,各酶液在最适条件下(见表1)水浴反应1 h,测得KD-1粗酶液与各商业化蛋白酶酶液的酶活如表2所示。随后,各组分别将30 mL酶液与30 g生猪肉充分混合,设置实验组与灭活对照组(对照组酶解前即对酶液121℃处理15 min终止酶反应),最适反应条件下酶解3 h后121℃处理15 min终止酶反应。

表2 KD-1粗酶液与各商业化蛋白酶的蛋白酶活性测定结果

1.2.2 油脂及干物质测算

酶解反应结束后,10000 rpm离心15 min分离体系中固体残渣、酶解上清液与油脂,称重记录酶解反应后油脂重量,并对酶解前后固形物105℃烘干至恒重,计算干物质消耗量,计算公式为:

干物质消耗量=等量未处理生猪肉(30 g)干物质净重-实验组酶解后干物质净重

回收油脂的重量以类似方式进行计算。

1.3 测定方法

1.3.1 最适条件下蛋白酶活性的测定

称取30 mg酪蛋白粉末与800 μL 磷酸缓冲液混匀,加入400 μL稀释酶液。在各类酶最适温度,pH值条件下反应 1 h,随后加入800 μL 10% TCA 终止反应。冰浴10 min,10000 rpm离心10 min,取上清,于可见光280 nm处测定吸光值。对照组在反应前即加入800 μL 10% TCA。蛋白酶活定义:每400 μL酶液反应1 h后,A280每增加0.004为一个酶活单位。

1.3.2 游离总氨基酸(T-AA)含量的测定

依据总氨基酸(T-AA)测试试剂盒(购自南京建成生物工程研究所,货号:A026-1-1)测试方法测定酶解上清液中游离的总氨基酸含量,并将酶解上清液寄送至四川蓝城检测技术有限公司测定游离氨基酸的组成。

1.3.3 可溶性蛋白与多肽蛋白含量的测定

蛋白含量测定参照张雪旺[15]的方法,并将样品与双缩脲总蛋白试剂(购自雷根生物,货号:PT0003-500 mL)的反应体系缩小至2 mL进行测定。

2 结果与分析

2.1 生物酶酶解猪肉的效率及油脂的回收量

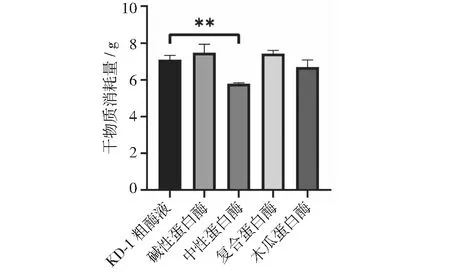

蛋白酶种类的不同往往是影响酶解过程的一个重要因素,不同的蛋白酶酶特异性以及酶切位点各不相同,进而使得KD-1粗酶液与各商业化蛋白酶表现出对生猪肉酶解能力的不同。采用KD-1粗酶液与各类商业蛋白酶酶解生猪肉,以30 g生猪肉彻底烘干作为干物质总重(9.71 ± 0.21 g),测得各组干物质消耗量如图1所示。实验结果表明,经蛋白酶酶解3 h后,在碱性蛋白酶或复合蛋白酶酶液作用下生猪肉干物质的消耗量相对较高,分别为7.48 ± 0.18 g与7.43 ± 0.14 g,占总干物质量的77.07%与76.55%。KD-1粗酶液消耗干物质量约为7.11 ± 0.19 g,占比73.19%;木瓜蛋白酶消耗干物质量约为6.70 ± 0.31 g,占比69.04%;中性蛋白酶消耗的生猪肉干物质量最低,仅5.79 ± 0.04 g,占比59.66%。碱性蛋白酶酶解干物质消耗量最高,这可能是由于碱性蛋白酶作为一种特异性广泛的内切蛋白酶,具有较多的催化位点用于水解肽键, 还具有水解酰胺键等功能,故而使得酶解反应更加完全[17]。同时,复合蛋白酶表现出了与碱性蛋白酶相近的酶解生猪肉的能力,这可能是因为本试验选择的复合蛋白酶包含了微生物来源的枯草杆菌蛋白酶与植物来源的木瓜蛋白酶,其中的枯草杆菌蛋白酶属于胞外丝氨酸蛋白酶,具有广泛的底物特异性与较高的蛋白水解活性[18]。而木瓜蛋白酶属于巯基蛋白酶,广泛应用于多肽的制备,对动植物蛋白同样具有较强的水解能力[19-20]。中性蛋白酶则主要作用于蛋白质肽链的中间位点,对疏水性氨基酸表现出特异性[21]。

注:*表示与KD-1粗酶液组比较的显著性差异分析,*数量越多表示差异越显著(下同)。

根据图2中回收油脂的重量可知,中性蛋白酶酶解生猪肉仅回收油脂3.03 ± 0.18 g,显著(p<0.05)低于KD-1粗酶液(4.50 ± 0.26 g)、碱性蛋白酶(4.20 ± 0.12 g)、复合蛋白酶(4.23 ± 0.20 g)与木瓜蛋白酶(4.05 ± 0.44 g)酶解生猪肉回收油脂的重量。结果表明,在KD-1粗酶液作用下,酶解1 t猪肉可回收油脂149.89 ± 8.56 kg,超过碱性蛋白酶(139.89 ± 3.98 kg)、中性蛋白酶(101.11 ± 6.14 kg)、复合蛋白酶(141.11 ± 6.72 kg)与木瓜蛋白酶(135.11 ± 14.58 kg)作用下的油脂回收量。KD-1粗酶液酶解生猪肉油脂回收量最高,这可能是由于菌株KD-1作为一株羽毛角蛋白高效降解菌,其可以分泌包含高活性角蛋白酶在内的多种蛋白酶,研究证实其能在24 h内完全降解羽毛角蛋白[22]。故而KD-1粗酶液可能在酶解过程中还表现出了酶解猪肉表皮角蛋白的能力,并且KD-1粗酶液酶解反应温度更高,二者都有助于猪肉油脂的溶解释放。

图2 猪肉酶解后油脂回收重量

结合干物质消耗量以及油脂回收量发现,在最适条件下酶解3 h,碱性蛋白酶与复合蛋白酶表现出更强的酶解猪肉的能力,而KD-1粗酶液不仅表现出了较高的酶解猪肉的能力,可能还更有利于酶解生猪肉回收油脂。

2.2 生物酶酶解猪肉的特性

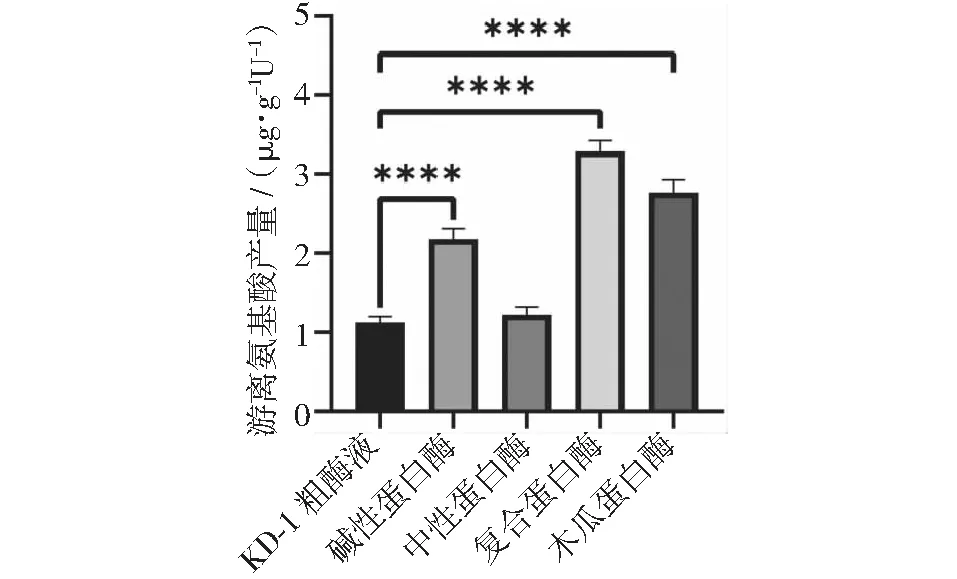

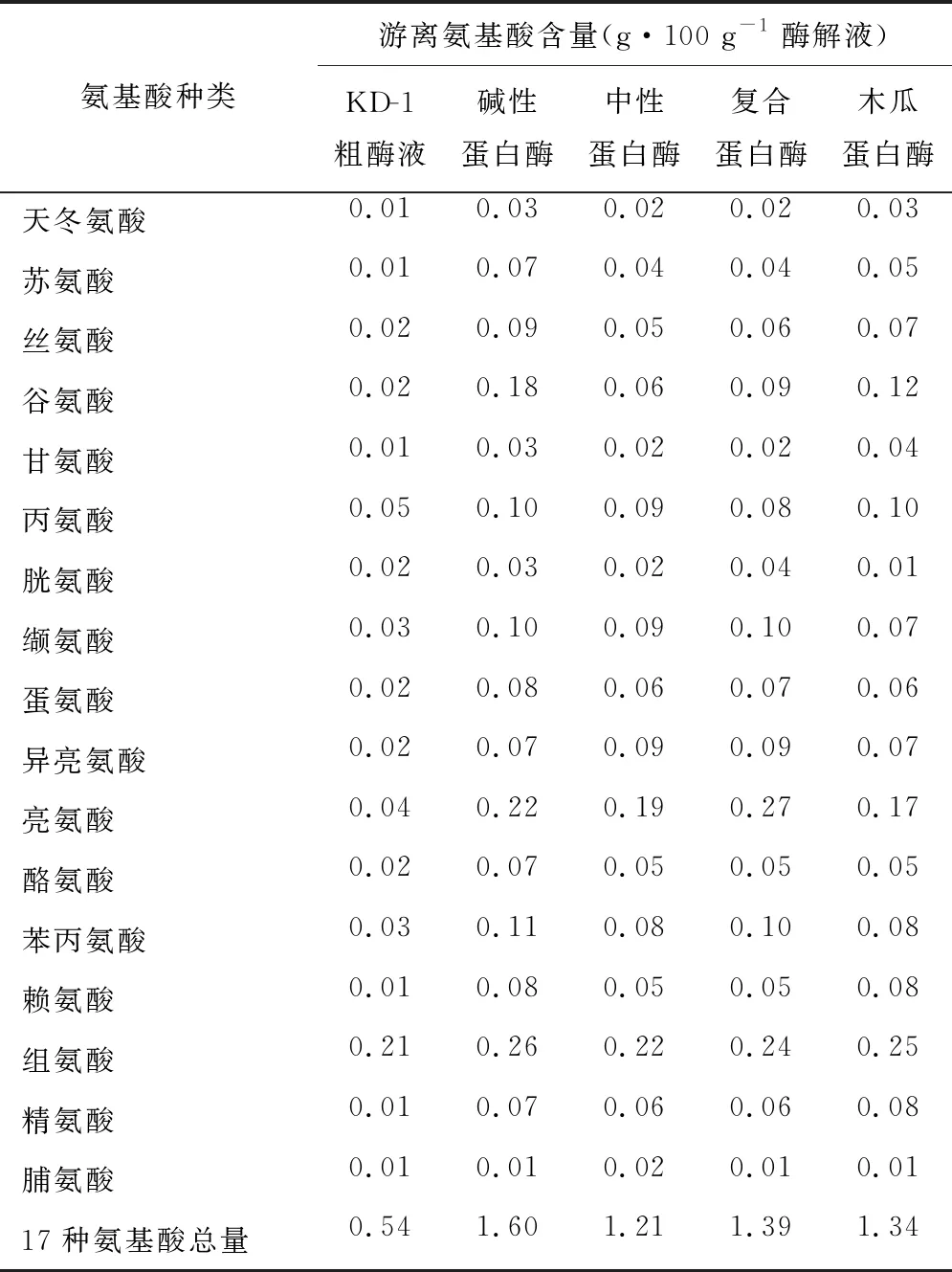

结果显示生猪肉经KD-1粗酶液及各种商业化蛋白酶酶解后,不同酶作用下生猪肉的酶解产物,如游离氨基酸、可溶性蛋白与氨氮的产量显著不同。由图3可知,在单位酶活的酶液作用下,酶解1 g猪肉,复合蛋白酶作用下酶解上清液中的游离氨基酸产量最高,为3.29 ± 0.11 μg·g-1U-1。而后依据单位产量进行排序,从高到低依次为木瓜蛋白酶、碱性蛋白酶与中性蛋白酶,以在KD-1粗酶液作用下的产量最低。游离氨基酸产量分别为2.77 ± 0.13 μg·g-1U-1,2.18 ± 0.10 μg·g-1U-1,1.23 ± 0.07 μg·g-1U-1以及1.13 ± 0.06 μg·g-1U-1(见图3)。基于国家标准测定方法GB/T 18246,测定得到不同蛋白酶酶解生猪肉的酶解液中游离氨基酸的组成如表3所示。经过3 h的酶解后,在KD-1粗酶液与各商业化蛋白酶的酶解液中均检测到17种氨基酸,并且表现为组氨酸的含量相对较高,均超过了0.20 g·100 g-1酶解液。在这17种氨基酸中,商业化蛋白酶酶解猪肉产生的亮氨酸含量相对较高,均超过了0.20 g·100 g-1,并以复合蛋白酶酶解液中的含量最高,但在KD-1粗酶液的酶解液中亮氨酸含量仅0.04 g·100 g-1。此外,碱性蛋白酶酶解液中游离氨基酸总量均高于其余各生物酶,且游离氨基酸包括苏氨酸、丝氨酸、谷氨酸、蛋氨酸、酪氨酸、苯丙氨酸以及组氨酸释放率均最高。木瓜蛋白酶酶解液中也含有相对较高的谷氨酸含量。同时,由于木瓜蛋白酶的酶解位点为赖氨酸、精氨酸和甘氨酸的氨基端与羧基端[19-20],其酶解液中甘氨酸、赖氨酸和精氨酸的含量也相对较高。

图3 单位酶活酶液酶解猪肉游离氨基酸的产量

表3 生猪肉酶解液中游离氨基酸组成分析

类似的,采用双缩脲法测定酶解上清液中的可溶性蛋白含量,并计算单位酶活的酶液酶解1 g猪肉的可溶性蛋白的产量如图4所示。在木瓜蛋白酶作用下,酶解1 g猪肉的可溶性蛋白产量高达4.32 ± 0.13 μg·g-1U-1,而KD-1粗酶液与复合蛋白酶作用下的产量则分别为3.59 ± 0.09 μg·g-1U-1与3.62 ± 0.07 μg·g-1U-1,相比碱性蛋白酶与中性蛋白酶更具显著性优势,后者的产量分别为2.74 ± 0.04 μg·g-1U-1以及1.94 ± 0.14 μg·g-1U-1。

图4 单位酶活酶液酶解猪肉可溶性蛋白的产量

图5 单位酶活酶液酶解猪肉氨氮的产量

对比KD-1粗酶液与各商业化蛋白酶酶解猪肉产物的差异,复合蛋白酶可能更宜用于酶解猪肉制备游离氨基酸,而木瓜蛋白酶则更适用于酶解猪肉以生产可溶性蛋白。但考虑到在KD-1粗酶液作用下略低于木瓜蛋白酶的可溶性蛋白单位酶活产量以及显著降低的氨氮产量,选择KD-1粗酶液酶解猪肉可能更有利于大规模工业化生产过程中,对产物中可溶性蛋白进行回收再利用。

2.3 酶解产物的生产成本分析

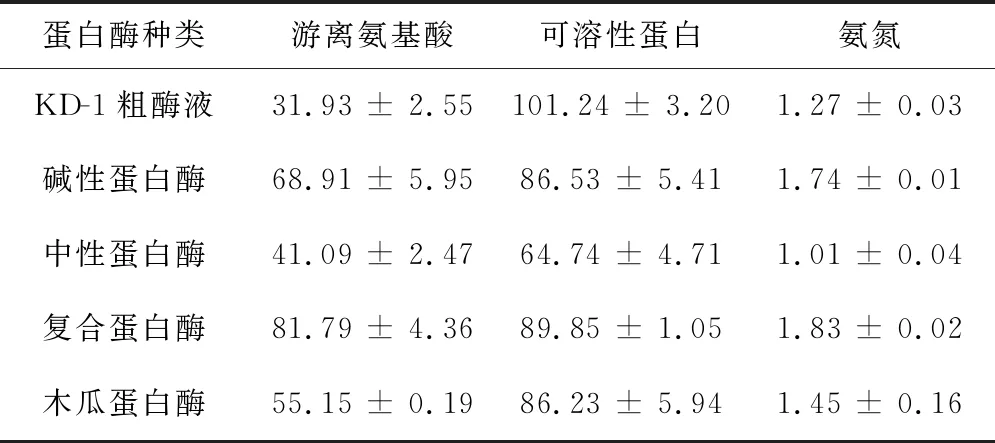

而谈及对畜禽尸体资源的回收利用,也需对酶解产物的生产成本进行分析,以判断其是否具有足够的经济价值。通过计算KD-1粗酶液的生产成本以及酶解过程的能源开支等,在考虑设备折旧以及人工支出的同时,与各商业化蛋白酶进行比较,结果显示,在KD-1粗酶液作用下酶解1 t生猪肉的成本约为2011.82元,这一成本相比碱性蛋白酶(5523.88元)、中性蛋白酶(6543.83元)与木瓜蛋白酶(3552.23元)更低。同时,基于复合蛋白酶高昂的售价,远低于复合蛋白酶(41223.17元)酶解猪肉的成本。与之对应的是,在KD-1粗酶液或其它商业化蛋白酶的作用下,酶解1 kg猪肉生成的游离氨基酸、可溶性蛋白以及氨氮产量如表4所示。结果显示,复合蛋白酶作用下酶解1 kg猪肉得到的游离氨基酸产量最高,为81.79 ± 4.36 g。而在KD-1粗酶液作用下回收得到的可溶性蛋白更多(101.24 ± 3.20 g),并且氨氮含量相对较低(1.27 ± 0.03 g)。

表4 酶解1 kg猪肉的酶解产物产量对照表 (g)

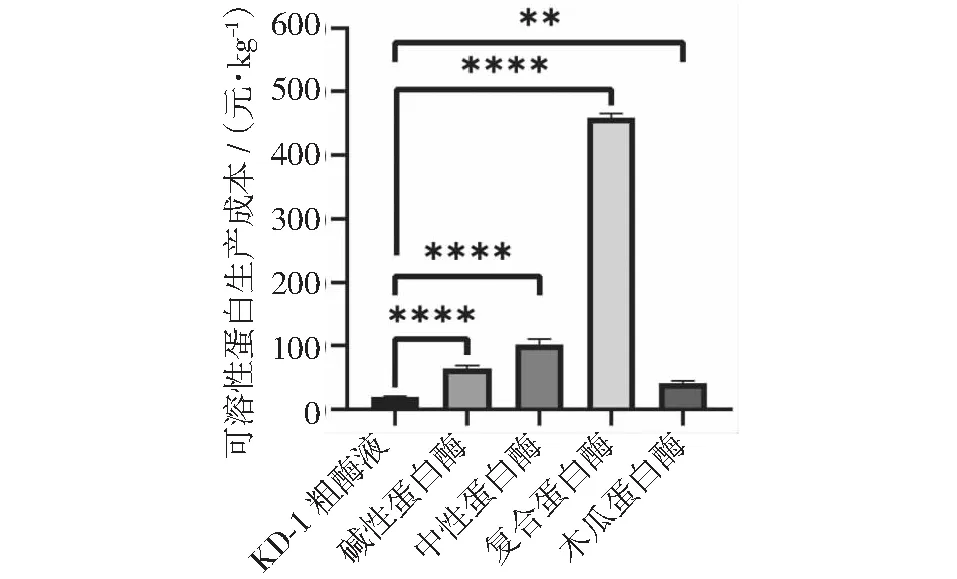

而通过计算1 kg酶解产物的生产成本如图6~图7所示,在KD-1粗酶液作用下,若仅计算生产单一酶解产物的成本,游离氨基酸的生产成本约为63.40元·kg-1,可溶性蛋白的成本约为19.89元·kg-1,与商业化蛋白酶酶解产物的生产成本相比,KD-1粗酶液低廉的生产成本,使得其在酶解制备游离氨基酸与可溶性蛋白产物时存在极为显著的优势。此外,酶解回收的油脂也是病死畜禽处理收益的主要来源之一。通过市场调研得知,若将从畜禽尸体回收的油脂出售给有资质的化制厂或生物柴油厂,受市场波动影响,油脂的售价每t约为1800.00~3000.00元。基于图2酶解猪肉回收得到的油脂重量结果,在KD-1粗酶液作用下,酶解1 t猪肉回收得到的油脂还可创造约270~450元的经济收益。

图6 酶解产物游离氨基酸的生产成本

图7 酶解产物可溶性蛋白的生产成本

3 结论

本文就厌氧角蛋白降解菌KD-1粗酶液与多种商业化蛋白酶酶解生猪肉能力以及酶解产物产量、生产成本进行比较,研究发现生猪肉经不同蛋白酶酶解,生成的酶解产物种类与产量各有不同。针对不同的酶解产物生产需求,复合蛋白酶更适用于游离氨基酸的制备需求,KD-1粗酶液则更适用于可溶性蛋白的制备需求。同时,木瓜蛋白酶也可以提供更高的可溶性蛋白单位产量。但从酶解产物的生产成本进行比较,KD-1粗酶液酶解猪肉生产游离氨基酸与可溶性蛋白的成本都更低,在回收利用畜禽尸体中的蛋白质资源技术开发中具有更好的应用前景与开发价值。同时,酶解产物中更低的氨氮含量,显示出酶解产物作为生物有机肥的潜在应用价值。生物酶解病死畜禽制备生物有机肥以替代化肥,在解决病死畜禽尸体资源回收利用问题的同时,还能有效缓解施用化肥对环境造成的不良影响,具有明显的经济效益[25-27]。而后续对厌氧角蛋白降解菌KD-1蛋白酶的进一步研究,或将更有助于开发病死畜禽尸体蛋白质等资源的最大利用价值。