聚乙烯燃气管材行业数字化车间建设与应用

2022-04-19蒋明

蒋 明

(沧州明珠塑料股份有限公司 企管部,河北 沧州 061001)

1 引言

燃气是易燃易爆气体,2021年6月13日6时30分许,湖北省十堰市张湾区艳湖小区发生天然气爆炸事故,41厂菜市场被炸毁,爆炸造成多人受困,随后辽宁、河北等地又连续发生多起燃气事故。燃气事故频发,严重威胁到人民群众的生命财产安全。2021年11月,国务院安委办印发通报,要求各地区、各有关部门和单位深刻吸取燃气事故教训,全面加强城市燃气安全工作,坚决扭转当前燃气事故多发势头。

在此背景下,聚乙烯燃气管材作为城市燃气管网的重要组成部分,其产品质量安全也备受关注。以新奥集团、港华燃气、华润燃气以及燃气企业聚乙烯(PE)输配系统质量控制合作小组为核心的国内各大城市燃气运营商,纷纷对燃气管材产品提出了更严格的产品质量要求和更严苛的生产过程控制和产品质量追溯能力要求。为了保障人民群众生命财产安全、满足客户要求和提高市场竞争力,建设聚乙烯燃气管材生产数字化车间,已成为必然之举。

本文以沧州明珠塑料股份有限公司建设聚乙烯燃气管材生产数字化车间项目为例,阐述聚乙烯燃气管材行业数字化车间建设与应用的经验。

2 项目建设背景

2.1 聚乙烯燃气管材生产工艺流程

聚乙烯燃气管材在挤出生产线上生产,由压力管材专用聚乙烯颗粒经过烘干机烘干后由集中供料管道送入挤出机料筒,经电加热至熔融温度180~220 ℃左右转动挤出机螺杆,在6~20 MPa压力下,机筒内的物料完全由固态颗粒向熔融态转变并实现初步塑化,待从模具挤出的后即形成已塑化好的管坯,进入真空定径机后,大量冷却水直接喷淋在管坯上,管坯快速降温硬化定型为管材,进入冷却水箱进行冷却淋浴至30 ℃左右,在牵引机连续牵引下合格产品即可印字切割下线,进行检验。整个生产过程由电脑控制,形成联动生产线,开机正常后人工主要负责加料、检查和运送成品。典型工艺流程如图1所示。

图1 聚乙烯燃气管材工艺流程

2.2 传统聚乙烯燃气管材生产车间存在的问题

随着国家和燃气行业对燃气管材产品质量要求的提高和北方城市煤改气工作逐步推进,燃气管材产品的需求增加,传统燃气管材车间的两化融合水平和质量管理能力愈发难以满足市场需求,具体包括以下几个方面:

1)生产过程控制和预警能力欠缺。传统管材生产车间一般采用自动化挤出生产设备,不具备联网功能,只能由工人在现场操作和调整参数,无法实现设备集中监控实现生产数据采集、存储和生产数据对比分析,不能对设备参数设置的正确性及时验证,也不能对设备和生产异常情况进行预警。

2)质量追溯能力不能支持客户需求。由于不能采集设备运行和工艺记录,只能通过人工进行定时抄报,准确性、及时性都难以保证。同时,由于采用纸质报表,抄报的数据存放分散、口径难以统一、抄报效率低、数据量小、查询检索困难,因此所采集的数据不能满足本公司和下游客户对产品质量追溯的需求。

3)生产数据汇总效率较低。由于无法实现生产数据的采集、存储,只能通过人工录入生产数据,产量汇报、用料汇报均需专人负责在每班结束后录入ERP系统,不但时效性差而且耗费人工,准确性也难以保证。

为了提高生产效率、降低生产成本和人力成本、加强生产管理、建立产品质量追溯平台,满足市场的需要,建设燃气管材生产数字化车间成为必然的选择。

3 数字化车间建设内容

3.1 数字化车间建设方案

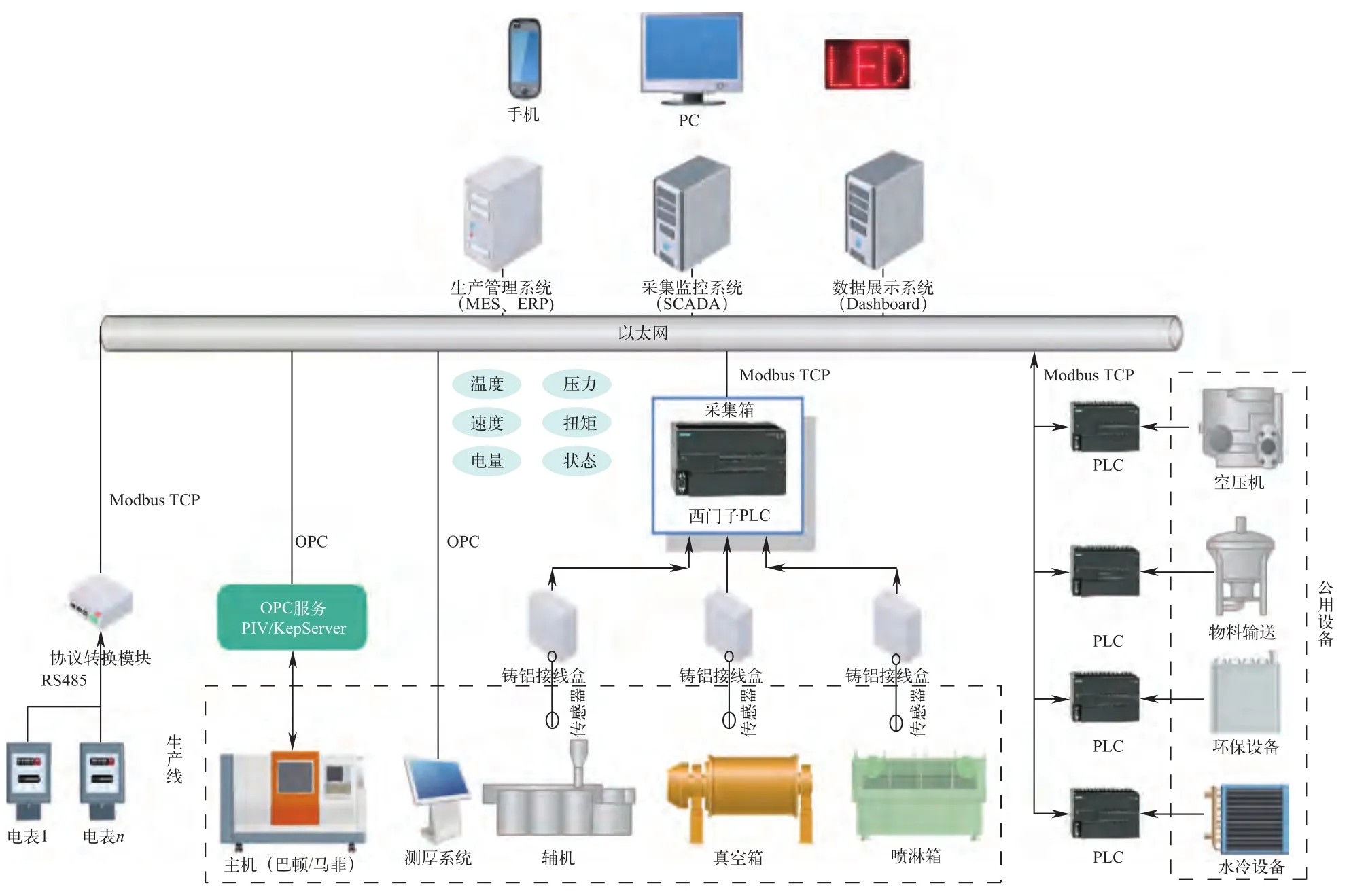

(1)生产设备数据采集改造方案

鉴于原有生产线各类采集模块普遍老化甚至故障的情况,需要对管材生产线各采集点进行全面改造: 对巴顿或玛菲主机的数据通过相应 OPC Server 进行采集;测厚仪设备通过OPC协议直接从测厚仪获取;对于生产线尚未集成的采集点,安装相应的传感器件,每个设备的采集信号线集中接入一个接线盒内(当需要调换设备的时候,直接插拔接线盒上的接头即可,从而实现设备的即插即用,最大限度地简化了生产一线的操作难度),再由接线盒转接到采集箱中的PLC上,PLC将采集到的数据以Modbus TCP协议方式上传到采集系统;对生产电量的采集,采用带 RS485 接口的电表,再接转换模块,转换为 Modbus TCP 协议方式上传到采集系统。生产设备数据采集平台硬件架构如图2所示。

图2 生产设备数据采集平台硬件架构图

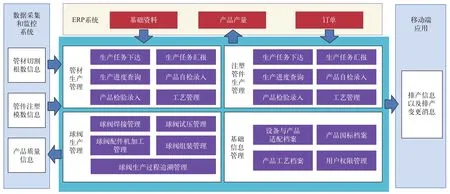

(2)生产管理系统(MES)方案

MES利用PowerBuilder开发,利用Satrda中间件实现基于三层分布式架构设计,系统前端、中间层和后端均采取全面的安全防护技术,保证系统的安全运行。

MES使用socket接口与数据采集和监控系统(SCADA)交互产量信息和质量信息,SCADA系统中每采集到一根管材下线即在MES中自动生成一条产品产量信息,由检验人员录入自检信息,自检结果回传到SCADA系统中,及时在现场显示屏上显示合格的产量信息。

MES与现有ERP系统通过Web Service集成,共用一套基础资料、单据和流程数据;ERP系统中的订单信息,可由MES调用,根据产品与设备匹配情况、设备排产和运行情况共同辅助生成排产计划;排产计划由机台在生产前调取,可在系统中查看产品工艺档案,并将产品工艺信息推送至SCADA系统中,使SCADA系统能在实际工艺运行参数与设定参数不符时及时报警提示;自检员在MES中录入产品检验记录后,在每班后结产会自动生成ERP系统生产汇报/报检单,供ERP系统中产品检验、入库调用。

MES使用 HTTP 接口实现通过企业微信将报警、通知消息发送给相关人员,使现场人员和管理人员及时掌握设备、工艺问题报警,及时处理现场问题;使排产和生产调度人员能够实时掌握生产完成情况,及时指导现场人员切换生产任务。生产管理系统架构如图3所示。

图3 生产管理系统架构图

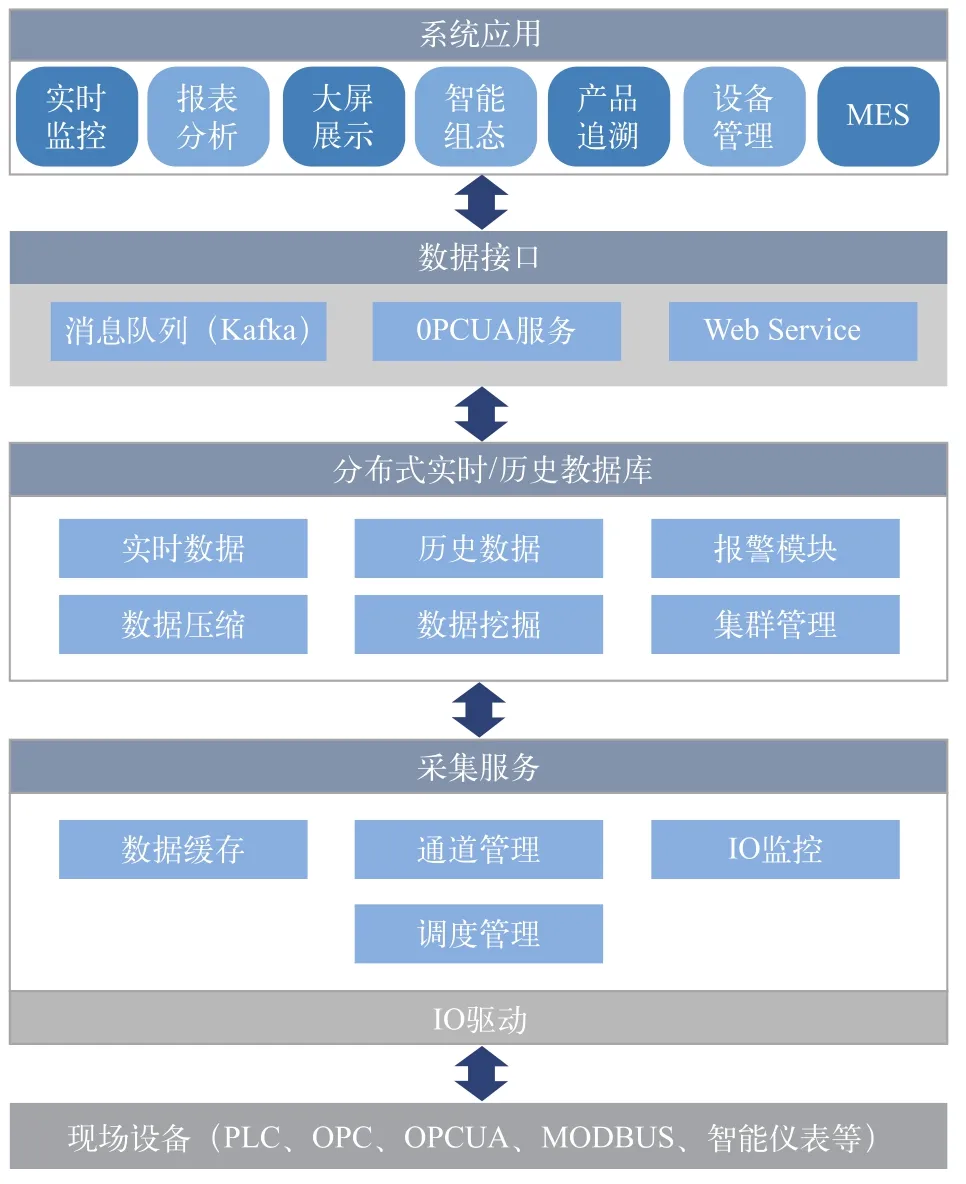

(3)数据采集和监控系统(SCADA)方案

以分布式实时数据库为核心,保证采集数据的高效性和可靠性;通过环形网络实现可靠的工业通信设计,支持 OPC、OPC UA、ModbusTCP、Profinet 等多种工业驱动协议;以 kafka 作为消息队列,实现数据的高速推送和共享;后台系统采用微服务架构,降低业务耦合度,方便后续升级维护。

系统采用容器化(docker)运行,可快速实现分布式部署和集群扩展;用户界面采用 Web 页面技术,前后端分离模式;采用SSL加密传输和token机制,保证Web端访问的安全;实现系统根据业务需求进行集群扩展,实现负载均衡和核心业务模块和数据库容灾备份。

开发界面化的后台管理系统,实现对服务器的各个业务进程进行监控,能观察每个模块的运行状态、资源占用、运行日志。进程意外终止时能自动拉起、支持手动停止和开启。数据采集和监控系统架构图如图4所示。

图4 数据采集和监控系统架构图

3.2 数字化车间建设结果和实现的功能

完成了生产线集中监控数据采集改造。通过对挤出机及辅助设备进行物联网改造,实现设备运行数据和工艺参数数据采集、实时监控与集中存储。

完成了数据采集和监控平台建设。实现了设备运行信息实时在集中监控平台上展示,对生产异常信息、设备故障信息实时监控,通过生产现场安灯系统、企业微信、平台消息等方式实现及时报警,并实现产量数据、设备运行记录、质量数据、能耗数据等向关联的大数据分析。数据采集和监控系统运行效果如图5所示。

图5 数据采集和监控平台运行效果图

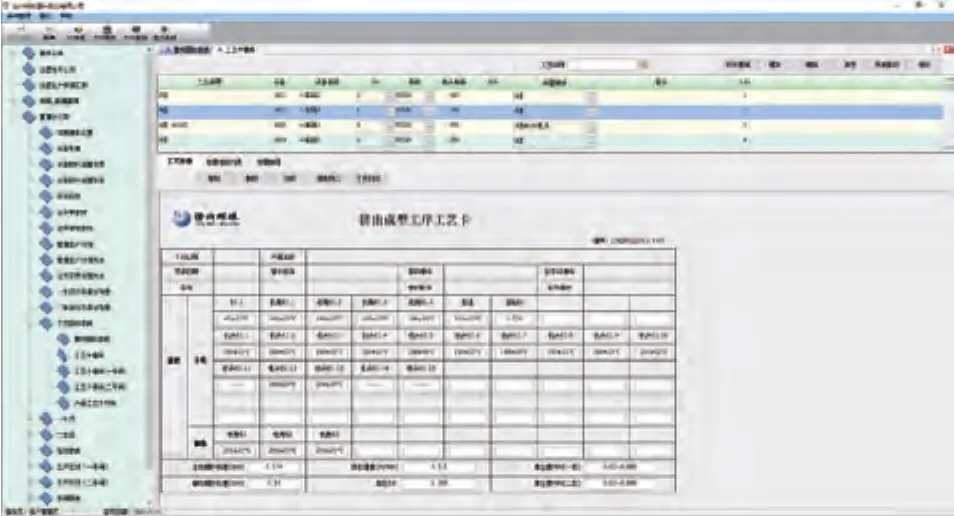

完成了MES开发。将产品设计图纸、产品工艺文件等纳入MES管理;产品设计图样、产品工艺文件等技术资料随生产任务发布到生产现场,实现在现场及时查看;与金蝶ERP系统对接实现了将金蝶生产任务单排产到机台的功能;实现了产量自动采集与金蝶ERP系统对接生成产量汇报单据;实现了产品检验数据现场录入、分析和检验报告输出功能,实现了生产现场无纸化。MES运行效果如图6所示。

图6 MES运行效果图

完成了产品质量一码追溯平台建设。实现了通过扫描粘贴在燃气管材产品上的二维码,即可显示包括原料材质单、原料入库检验结果、生产领料记录、生产记录、生产过程工艺参数、生产过程实时壁厚、产品检验结果、产品销售记录等质量追溯记录。

4 项目建设成效

1)通过建设生产数据管理系统,实现了生产现场设备异常和工艺数据异常的及时报警,生产现场控制能力和产品质量控制能力明显增强,原料收率从98.2%提高到99.4%;实现了产品质量全程可追溯,公司质量管理更规范,也满足了客户对质量追溯的要求。

2)通过自动采集生产过程信息及产量信息,减少人工录入内容,减少生产及数据录入人工投入12人,降低人工成本约126万元。

3)通过生产资源及排产的可视化,辅助优化排产,生产运行效率得到了较大提升,设备有效工时利用率从94.5%提高到98.2%;较上年吨电耗降低2%、吨水耗降低13%;设备换模全年累计时间减少1 570小时,废料减少7%,每年降低相关生产成本350万元。

5 经验与做法

5.1 注重信息系统间的深度融合,避免信息孤岛的产生

项目实施过程中应始终注重新的信息系统与已有信息系统的深度融合,坚持各项基础资料的统一管理,保障基础资料的唯一和一致性,在各系统间通过统一的数据接口进行数据交换,所有需要审批的工作都通过OA系统工作流统一审批,从而在提高工作效率的同时避免系统不断增加后各系统之间产生信息孤岛。

5.2 鼓励主动创新,容忍善意错误

在项目实施过程中应充分激发项目组人员和员工的积极性和创造性,在项目前期调研工作中充分收集各岗位意见,鼓励员工提出合理化建议和技改技措方案,一经采纳均给予物质奖励,充分调动了员工的积极性,使项目在落地过程中更接地气,系统使用更加高效便捷;对于员工在系统、设备初上过程中为了更加有效地提高工作效率而进行测试或寻求捷径造成的数据错误或产品瑕疵,应予以充分理解,对见到成效并形成经验的予以奖励。

5.3 充分利用内部知识资源与能力,打造适合企业需求的个性化系统

在项目实施过程中,除了充分进行调研外,也充分利用自有的开发、研发能力。对于硬件设备,先组织工艺、设备、市场各部门人员组织研讨会、论证会明确下游客户和内部实际需求,形成内部方案,然后再与设备厂商进行沟通,将项目需求附加于厂商提供的解决方案上,以力求设备满足项目预期;软件系统方面,由于公司管理体系和工作流程的个性化都较强,除了需要非常规范的财务系统采用金蝶标准ERP模块外,对金蝶的物流、生产、成本模块都进行了深度的二次开发,本项目中的生产数据管理系统软件,没有采购成型的商业软件,而是采取了自主开发的方式,既保证了系统开发结果完全符合公司个性化需求,也保证了项目完成后修改和维护的便利性。

6 愿景与展望

聚乙烯燃气管材行业数字化车间建设,既是提高燃气管网产品质量安全的必由之路,又为提高燃气管材产品生产效率、降低生产成本提供了有力支撑。通过数字化、网络化改造,使车间各项数据变得更透明和可追溯,为生产管理人员、质量管理人员和经营决策人员,提供了更为详尽的管理数据,方便其做出及时而准确的决策。

同时,聚乙烯燃气管材行业数字化车间建设也是新一代信息技术与质量管理相融合的典型应用,符合国家开展质量提升行动实现质量强国战略的总体方向,沧州明珠的数字化车间建设经验也必将带动整个燃气管道行业以数字化赋能质量管理,更充分地保障人民生命财产安全。