面向机匣零件数控加工的参数优化及应力控制技术

2022-04-19马明阳

马明阳,周 鑫,高 阳

(中国航发沈阳黎明航空发动机有限责任公司,辽宁 沈阳 110043)

1 引言

航空发动机机匣零件结构复杂、加工精度要求高,是典型的大型薄壁难加工零件,其加工变形问题一直是航空发动机制造的技术难点之一。目前,机匣零件加工工艺方案制定依赖工艺人员的工程经验,编制的数控程序仅进行几何仿真验证,没有考虑残余应力对零件加工变形的影响。已有研究表明残余应力是引发零件加工变形的重要因素之一,而随着切削过程中材料去除,原有的应力状态将被破坏,加工过程产生的切削力和切削热将对残余应力分布带来新的变化,仅通过工装夹具难以对零件加工变形进行有效控制。

零件残余应力的存在是引起加工变形的主要因素之一,目前残余应力的研究主要集中在残余应力的释放和重新分布上,国内外最常用于控制并消除残余应力的方法包括恒温时效法、振动时效法、深冷处理法等,并未考虑通过控制切削过程实现残余应力的控制。在切削过程中,零件加工表面随着材料去除,必然引入新的残余应力,由于航空发动机机匣零件的薄壁、弱刚性等特性,产生的残余应力必然引发不可控的加工变形。因此,通过数控程序分析优化,约束机匣零件加工过程切削力的变化,是控制机匣零件表面应力应变场的重要工艺方法。

2 国内外现状

长期以来,国内航空发动机型号研制工作采用了基于经验的、实物试制的技术验证方式,技术验证工作完全依赖型号研制工作进行,验证周期长、成本高,造成型号研制能力和研制周期严重滞后,研发工作反反复复。为有效解决航空发动机型号研制和批产产品试制周期长、试验成本高以及加工制造过程中的变形等问题,引入工艺仿真技术手段,对零件的数控加工过程进行仿真分析,

及时解决零件制造问题。

物理仿真技术已成为当今制造科学的前沿技术之一,受到企业界和学术界的广泛重视。不论是针对单点工艺的切削状态仿真,还是针对连续工艺的制造过程仿真,都已经开始研究,用于提升制造过程的稳定性。目前国内外主流的分析方法有两种,第一种是采用有限元分析的方法:金秋等针对薄壁件的铣削加工过程,建立了考虑瞬态铣削力的工件变形有限元模型;Kaye R等通过有限元分析的方法分析飞机机翼零件的加工刚性,提供刚性评价结果,为切削参数选取提供依据。另一种是利用目前已有的优化算法,通过建立装夹-零件-切削参数之间的关系分析零件刚性。Harman A B通过切削实验构建零件尺寸与刚性的关系,利用多种约束条件,分析了飞机接头零件的刚性。

围绕切削加工过程物理仿真,国内西北工业大学、华中科技大学、山东大学、大连理工大学及北京航空航天大学等院校也开展了大量研究工作。西北工业大学万敏、张卫红等率先考虑了铣刀底刃切削作用,首次提出了三元切削力模型,有效地提高了切削力仿真预测准确度,并且被国内外学者广泛应用。国内还开展了大量的机加工表面残余应力研究。覃孟扬研究了切削刃钝圆对残余应力的影响,结果表明钝圆半径越大,残余压应力越大,应力层越厚。孙雅洲在切削加工的有限元建模上做了大量实质性的工作。国内外研究学者在切削力产生机理上已经取得重大突破,先进物理仿真技术能够仿真出切削过程产生的切削力,但是缺乏有效的切削力控制手段。

3 参数优化及应力控制技术应用

3.1 参数优化及应力控制技术路线

通过先进的物理仿真技术手段,从切削力入手开展仿真分析,依据仿真结果优化数控程序,控制机加过程的切削力变化,通过基于均衡切削力的数控程序优化,控制零件表面应力应变场的分布状态,进而控制零件表面振纹的产生、降低表面应力集中现象、提升零件表面加工质量。具体步骤如下:

1)导入零件的CAD模型,导入G代码和APT-Code文件,模型尺寸必须保证与设计尺寸一致。

2)设置机床信息,重点包含行程极限、转速及进给极限、主轴功率等信息。

3)设置刀具信息,设置菱形刀片、槽刀、成型刀等刀具类型的具体刀具参数,且刀具参数与实际使用刀具参数一致。

4)根据导入的工件模型、设置的刀具参数及导入的数控程序进行切削力仿真,支持不同切削方式的切削力仿真。

切削力仿真是指根据现有切削材料数据库,通过模拟刀具与材料的实时有效切削面积,计算切削过程中任意时间产生的向、向、向三个方向的切削力()、()、(),并通过计算得到加工过程中产生的切向力()、径向力()、轴向力()及合力F()。

5)仿真数据分析,记录切削过程中产生的切削力;

6)根据约束条件判断切削过程稳定性。根据仿真数据计算出的平均切削力设定切削力的上限及下限,当整个仿真结果中超出切削力上下限的区间达到10%时,即认为切削状态不稳定为

当切削过程不稳定时,有两种解决方案。

方案一:根据仿真结果分别调整切削参数、走刀路径、刀具摆角等参数,重新开展切削力仿真分析。

7)根据优化结果,按照需求输出优化后的数控程序。

8)应用优化后的数控程序进行加工验证。

参数优化及应力控制技术总体思路如图1所示。

图1 参数优化及应力控制技术总体思路

3.2 切削力仿真分析及优化

(1)残余应力检测

对零件切削前的初始应力进行检测,每个零件上端面检测8点、下端面检测8点、周向检测4点,四个零件检测位置相同。通过测量结果可以发现,零件改进前表面残余应力的大小、位置均不一样,应力波动较大,零件1应力极值相差525 MPa,零件2应力极值相差652 MPa,零件3应力极值相差746 MPa,零件4应力极值相差963 MPa。

(2)切削力仿真环境设置

将零件模型导入到仿真软件中,将编制的数控程序导入到软件中,导入的数控程序为G代码,零件的模型及截面轮廓图如图2所示。

图2 零件模型及截面轮廓图

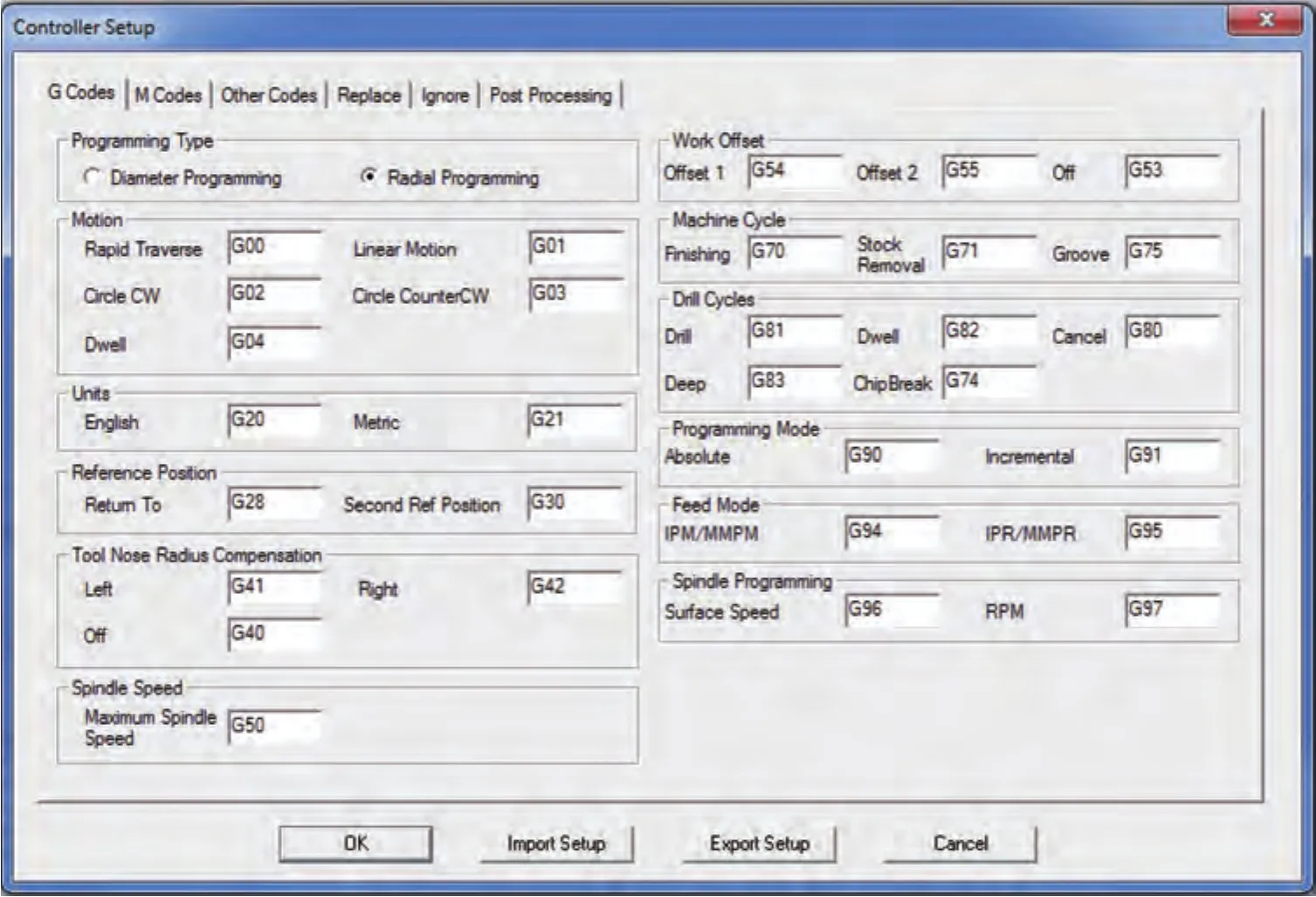

机床及刀具信息配置,如图3所示。在仿真软件的G-code机床配置界面中进行相应的参数配置。其中,Programming_Type(编程模式)中选择Radial_Programming(半径编程);Motion(机床运动模式)中快速进给、直线插补、左圆弧、右圆弧分别设置成G00、G01、G02、G03;Tool_Nose_Radius_Compensation( 刀具半径补偿)Left(左刀补)设置成G41,Right(右刀补)设置成G42;其余的参数可为默认值。

图3 机床及刀具信息配置

设置刀具信息,刀具类型选择车削刀具,刀具参数按照刀具实际尺寸进行设置:刀片厚度4.762 mm,最大切深10 mm,两侧刀刃半径2.38 mm,刀刃倾角2°。

(3)切削力仿真

图4 切削力仿真示意图

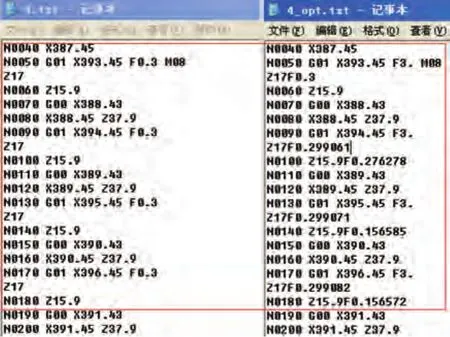

(4)数控程序优化

对数控程序进行手工分段,进行逐段优化,优化后的数控程序重新进行切削力仿真,仿真结果对比示意图如图5所示。程序优化后每段刀轨直线切削末端切削量较大的区域进给率降低到原来的1/2左右,空切削区域进给率增大到原来的10倍,总体加工时间由2 385 s减少到2 240 s,切削力降低无突变,在保证加工质量的同时提高加工效率。输出优化后的数控程序,程序对比如图6所示,应用优化的数控程序进行加工验证。

图5 参数优化示意图

图6 数控程序对比示意图

3.3 零件加工数据统计

将加工后的零件上下端面的表面应力再一次进行检测,应用原始数控程序进行加工得到的表面应力场,以及应用优化后数控程序进行加工得到的表面应力场。应用原始数控程序,零件4端面表面最大应力能达到1 226 MPa,而最小应力仅263 MPa,应力相差963 MPa。应用优化后的数控程序进行加工,零件3表面应力最大值684 MPa,最小值616 MPa,应力相差68 MPa,零件4表面最大应力值700 MPa,最小值649 MPa,应力相差51 MPa。优化前后的数控程序加工后检测技术条件统计数据见表1,改进前零件终检端面圆度最大0.29 mm,采用优化后的数控程序进行现场加工验证,零件端面圆度最大值仅0.057 mm,准确度提升80.34%,满足圆度0.2 mm的技术条件。改进前零件内外型面同轴度0.465 mm,采用优化后数控程序进行现场加工验证,零件同轴度为0.171 mm,同轴度提升63.22%,已满足0.2 mm的技术条件。

表1 零件最终状态检验数据对比 (单位:mm)

经过加工验证,应用基于恒定切削力的表面应力应变场控制方法,零件加工后的表面残余应力集中现象明显下降,且零件变形得到有效控制。

4 结束语

以航空发动机某机匣零件加工过程控制为例,应用面向航空发动机复杂机匣零件表面数控加工的参数优化及应力控制方法,有效改善零件表面应力分布,在提升零件加工质量的前提下提高加工效率。按照优化程序进行加工,加工振纹明显降低,零件表面应力集中现象明显改善,多个零件加工后结果趋同,自由状态下应力释放引发的变形得到有效控制。

1)零件端面表面最大应力从1 226 MPa,降低到700.19 MPa,有效降低零件表面残余应力。

2)零件残余应力差值从963 MPa,降低到68 MPa,有效消除零件表面残余应力的集中现象。

3)零件终检端面圆度从最大0.29 mm,降低到0.057 mm,准确度提升80.34%,满足圆度0.2 mm的技术条件。

4)零件内外型面同轴度从0.465 mm,降低到0.171mm,同轴度提升63.22%,满足0.2mm的技术条件要求。