船舶甲板超疏冰涂层的制备及其性能

2022-04-18熊广友张少君王明雨王天舒史培博

熊广友,张少君,王明雨,王天舒,史培博

山东交通学院 航运学院,山东 威海 264003

0 引言

低温环境下船体表面结冰现象严重,特别是在甲板、驾驶室舷窗、甲板机械等位置,严重时可能引发输电线损毁或船舶沉没等灾难性事件发生,如:日楠塔基特湾的渔船“格蕾丝夫人号”因甲板积冰而沉没;捕蟹船VESTFJORD因结冰现象严重导致船体沉没,6名船员全部遇难[1]。如何对结冰船舶进行防冰和除冰是船海工程领域亟需解决的问题。

极地航行船舶和海洋平台的除冰技术主要分为主动除冰和被动除冰。主动除冰是指结冰后借助外力除冰[2-3],如依靠机械、盐、电加热等方式加速冰的融化,费时费力,且可能对船舶钢板造成损伤及腐蚀[4-6]。近年来,被动除冰技术如涂覆涂层等因安全高效成为研究热点[7-8],该技术在船舶与海工装备表面涂覆超疏水[9-10]、防冰[11-12]、减阻[13-14]等功能的新型材料,抑制、延迟结冰[15-16],减少冰的积累[17-18],缩短除冰作业时间[19-20],保证船舶的安全航行。Yeong等[21]制备含氟超疏水涂层,铝金属和基材表面涂覆含氟超疏水涂层表面的冰附着力分别约为1000、20 kPa,涂层可以大大减小冰的附着力。Shen等[22]在Ti6Al4V基材上涂敷含氟超疏水涂层,-10 ℃时冰核形成时间延长,可延缓结冰时间。但已报道的超疏水涂层制备流程复杂,冰晶在涂层表面很难自动脱离,低界面韧性表面、液体润滑表面的冰黏附强度较低,但不适用于寒冷的海洋气候。

超疏冰技术是指对物体表面涂覆特定材料,利用特殊的物化性质与微观形貌构筑抗结冰表面,使其具有延迟结冰、减少结冰量和降低冰黏附能力等性能的技术。为了制备适用于船舶与海工装备且性能优良的防结冰涂层,以某船厂提供的造船钢材为基材,采用三官能度低聚物对纳米SiO2粒子表面进行低表面能修饰,用低聚物替代羟基,制备耐低温(-30 ℃)的超疏冰涂层。通过傅里叶变换红外光谱仪(fourier transform infrared spectroscopy,FTIR)、扫描式电子显微镜(scanning electron microscope,SEM)、热重(thermogravimetry,TG)法等表征检验改性效果,并模拟船舶结冰环境,探究改性纳米SiO2质量分数对涂层性能的影响,测试涂层的防冰效果和环境耐久性能。

1 试验材料与方法

试验材料包括无水乙醇、正硅酸乙酯(tetraethyl orthosilicate,TEOS)、氨水、蒸馏水、二月桂酸二丁基锡、醋酸、全氟葵基三甲氧基硅烷(1H,1H,2H,2H-Perfluorodecyltrimethoxysilane,FAS)、正辛基三乙氧基硅烷(n-Octyl triethoxysilane,OTS)、环氧树脂胶及固化剂、去离子水等。

1.1 制备改性纳米SiO2粒子

采用溶胶-凝胶法,以无水乙醇为分散剂,氨水为催化剂,催化水解TEOS制备纳米SiO2,并在200 mL无水二甲苯中加入5 g纳米SiO2粒子,机械搅拌均匀,加入9 mL OTS、FAS、醋酸(pH=3)混合溶液(按体积比为1:1:1配备)和0.5 mL二月桂酸二丁基锡,机械搅拌后在90 ℃水浴加热器中密封搅拌8 h,放在95 ℃的真空干燥箱干燥,研磨后使用350目(孔径为43 μm)的分样筛过滤,制备经OTS和FAS修饰的低表面能纳米SiO2粒子,并将其溶于无水乙醇中配制不同质量浓度的分散液,TEOS制备纳米SiO2粒子的反应过程如图1所示,TEOS水解、醇解反应式如图2、3所示。将环氧树脂胶和固化剂按质量比1:1混合搅拌均匀,涂抹在经无水乙醇、去离子水依次处理后的基材上,再进行预固化。

图1 TEOS制备纳米SiO2粒子的反应过程

图2 TEOS水解反应过程

图3 TEOS醇解反应过程

1.2 试样制备及性能测试

常温下用600 W电动喷枪将分散液喷涂或涂抹在预固化的环氧树脂基体表面(造船钢材和载玻片基体),改性后的纳米SiO2在环氧树脂表面发生协同自组装,室温固化成膜后得到复合涂层,并在模拟的船舶结冰环境下测试改性纳米SiO2的相关性能。

采用FTIR分析改性前、后纳米SiO2官能团的变化;X射线衍射仪(X-ray diffractometer,XRD)分析改性前、后纳米SiO2结构相的变化;采用SEM分析涂层的微观形貌;N2环境下采用STA 449C热重分析仪测试纳米SiO2-环氧树脂涂层的热分解温度。

对制备材料进行性能测试,包括:

1)改性纳米SiO2的质量分数不同对涂层疏水性能的影响 将改性后的纳米SiO2粒子溶于无水乙醇后配置分散液改性纳米SiO2的质量分数分别为1%、2%、5%、7%、10%、15%、20%、25%,涂在不同基材表面,观察涂层静态水接触角的变化;

2)涂层表面水滴结冰时间和环境耐久性能测试 将涂覆涂层的造船钢板和玻璃板置于-30 ℃环境下,采用五点取样法记录0.9 mL水滴结冰时间,并计算平均值;每隔5 d测试其恢复室温后接触角随时间的变化,检验其环境耐久性能;

3)黏结强度测试 在涂层表面放置内径为60 mm、高20 mm的柱模,充满水后放在不同温度环境下至完全结冰。采用推力计推柱模底部,记录柱模与涂层相互运动时的推力,计算冰与涂层表面剪切方向的黏附冻结力

P=F/S,

式中:F为最大推力;S为冰与基材的接触面积,S=πr2,其中r为冰柱内半径。

2 结果与讨论

2.1 FTIR表征

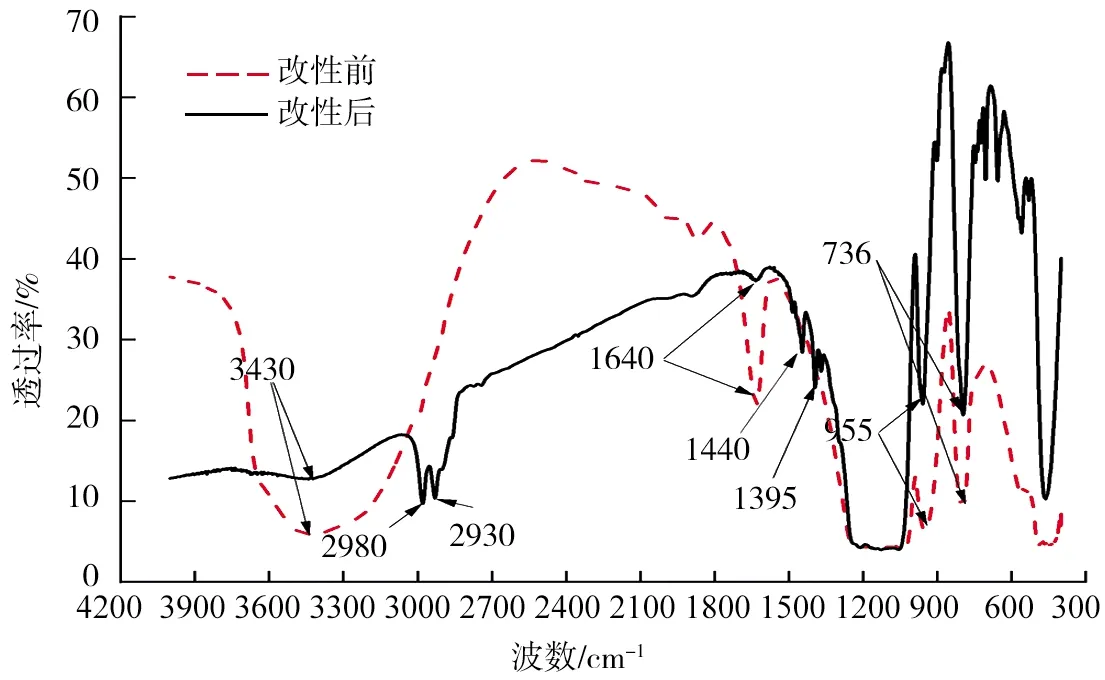

图4 改性前、后纳米SiO2粒子的FTIR谱图

采用FTIR分析改性前、后纳米SiO2粒子表面官能团的变化,验证FAS和OTS接枝到纳米SiO2粒子表面的效果。改性前、后纳米SiO2粒子的FTIR谱图如图4所示。

由图4可知:改性前纳米SiO2粒子的FTIR谱图在波数为3430、955 cm-1处分别是Si—OH伸缩振动峰和弯曲振动吸收峰,在波数为1640 cm-1处是水的H—O—H剪式振动吸收峰;改性后纳米SiO2粒子的FTIR谱图为经过FAS和OTS复合改性后的SiO2粒子曲线,在波数为3430、1640 cm-1处的H—O—H剪式振动吸收峰几乎消失,说明纳米SiO2粒子表面的Si—OH键以Si—O—Si共价键的成键方式发生缩合反应,—OH亲水基团在改性过程中被消耗,波数为736 cm-1处为FAS分子链上的疏水长碳链的伸缩振动峰,在波数为1440、1395 cm-1处为FAS分子链上C—F基团的伸缩振动峰。改性后纳米SiO2在波数为955 cm-1处Si—OH峰明显减弱,说明OTS与Si—OH发生成键反应;在波数为2930、2980 cm-1处为—CH2—和—CH3拉伸振动峰,这表明OTS和FAS分子中—CF3、—CF2—、—CH2—、—CH3等低表面能憎水基团已大部分取代纳米SiO2粒子表面的亲水基团,涂层的表面能降低,疏水性更好,由图4中改性后纳米SiO2粒子的FTIR谱图表明OTS、FAS分别与纳米SiO2发生了化学反应,使其接枝于纳米粒子表面。

2.2 XRD表征

图5 改性前、后纳米SiO2粒子的XRD图

改性前、后纳米SiO2粒子的XRD图如图5所示。

由图5可知:改性前纳米SiO2粒子的XRD曲线具备典型的无定型馒头峰,在2θ=24°仅出现1个非晶衍射峰,且该衍射峰的强度缓慢衰减,最后趋于平滑;改性后纳米SiO2粒子的XRD曲线在2θ=23°出现1个强的衍射峰,之后变化趋势和改性前基本相同,这表明经OTS和FAS复合改性后,衍射峰虽向左移但曲线仍为宽峰,说明改性是表面的附着作用,并不影响材料主体的晶体变化,且无杂质生成。

2.3 改性后纳米SiO2-环氧树脂复合涂层SEM分析

为了观察改性后纳米SiO2-环氧树脂复合超疏冰涂层的内部结构和微观形貌,对其进行了SEM表征,如图6所示。

a)改性前 b)改性后 图6 改性前、后纳米SiO2的SEM表征图

由图6可知:改性后,一些均匀的球形纳米小圆颗粒紧密排列分布在涂层表面,形成了尺寸更小的微观结构,表现出自相似性,这些微、纳米复合粗糙结构可减少水滴与环氧树脂表面的接触面积,凹坑可以截留空气,充当良好的气垫。当水和涂层接触时,微、纳米复合粗糙结构和空气可有效地减少水滴与涂层表面的接触面积,提高了涂层表面的疏水性能。

2.4 热稳定性分析

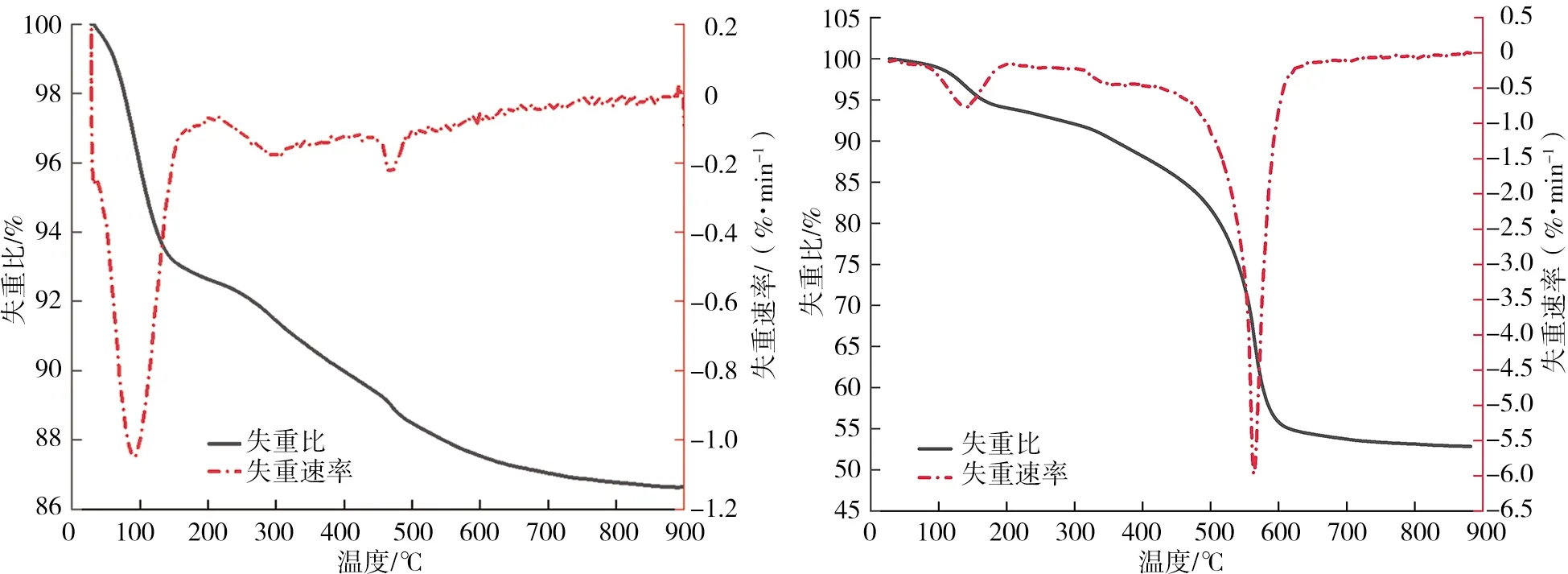

为研究改性前、后纳米SiO2-环氧树脂涂层的热稳定性,采用STA 449C热重分析仪在N2的保护环境下,以10.0 ℃/min速率升温,观察涂层热重变化。改性前、后涂层的失重比和微分热重分析(differential thermogravimetric,DTG)失重速率表征结果如图7、8所示。

由图7a)可知:改性前纳米SiO2-环氧树脂涂层的失重速率曲线在95 ℃附近有1个明显的吸热峰,失重速率最快。在310、480 ℃有较小的吸热峰,由失重比曲线可知95 ℃失重比(此时质量与初始质量的比值)为87.5%,在150~900 ℃失重比从92.5%缓慢下降至86.5%。

由图7b)可知:改性后纳米SiO2-环氧树脂涂层的失重速率曲线在150、350 ℃附近有较小的吸热峰,在560 ℃附近有明显的吸热峰,失重速率最快。由失重比曲线可知涂层在30~150 ℃失重比只有6%,由图4可推测,主要是涂层表面的硅羟基在加热过程中缩聚所导致。在150~600 ℃失重比为55%,样品质量损失较多,主要原因是接枝在涂层表面的长链烷基分解,表明SiO2粒子已被OTS和FAS成功改性,这与图4的FTIR谱图分析结果一致。在600~900 ℃材料结构已遭到彻底破坏,质量基本保持不变。温度在30~900 ℃变化过程中,改性前、后涂层的热解百分比分别约为13.5%、47.5%,说明改性后的纳米SiO2-环氧树脂涂层表面成功接枝了大量OTS和FAS。

a)改性前 b)改性后图7 改性前、后纳米SiO2-环氧树脂涂层的TG-DTG曲线

2.5 涂层中改性纳米SiO2的质量分数与涂层接触角的关系

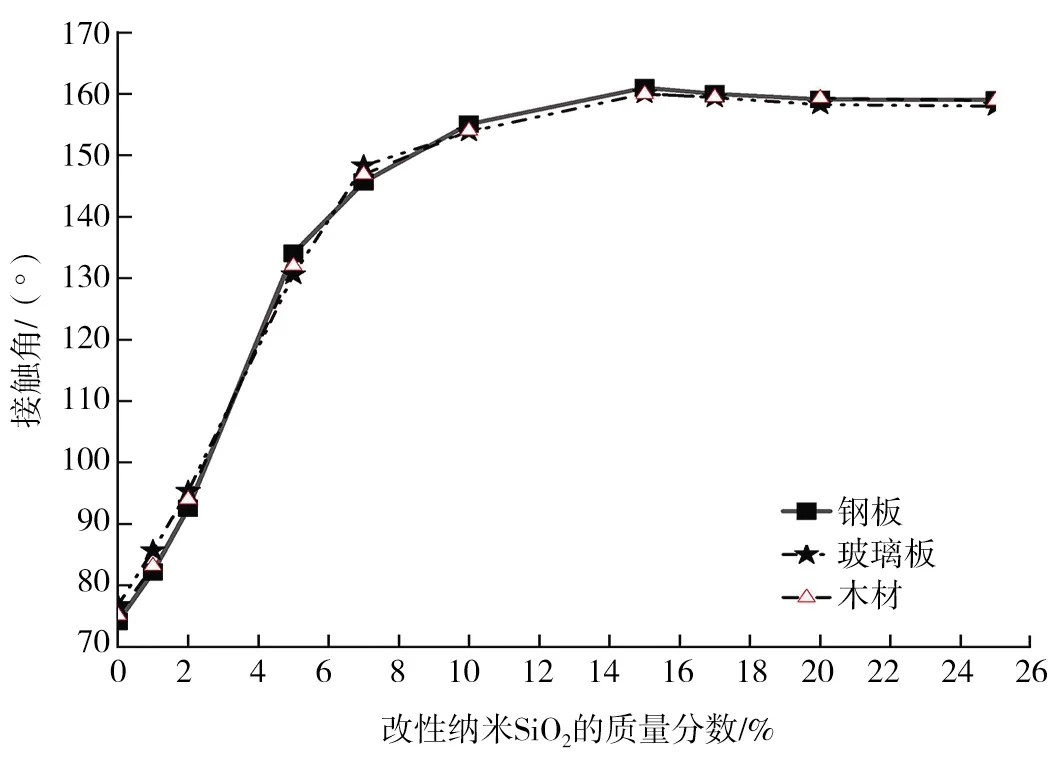

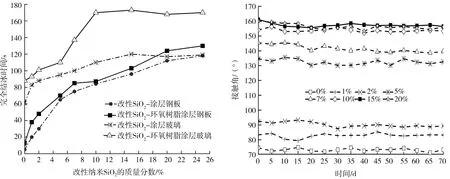

图8 3种不同基材上水滴接触角随改性纳米SiO2的质量分数变化

由Young′s方程可知,水滴接触角超过150°即为超疏水涂层[23],由于船舶主要建筑材料由钢材、玻璃、木材组成,将水滴随机滴于3种不同基材的涂层表面测量接触角,结果如图8所示。

由图8可知:水滴接触角与主要造船基材的种类关系不大,随涂层中改性纳米SiO2质量分数的增加,涂层的接触角,即疏水性几乎呈直线增加,改性纳米SiO2的质量分数超过10%后涂层的接触角增长缓慢,改性纳米SiO2质量分数超过15%后,接触角有减少的趋势,幅度变动不大。

改性纳米SiO2的质量分数不同时的超疏冰涂层如图9所示。由图9可知:当涂层中改性纳米SiO2的质量分数为1%时,因粒子较少,粒子间隙较大,有的粒子被树脂包裹,导致涂层表面的水滴接触角较小;当涂层中改性纳米SiO2的质量分数不断增加时,水滴接触角也变大。改性纳米SiO2的质量分数为10%时,接触角已超过150°;当改性纳米SiO2的质量分数大于10%时,接触角在一定范围内增大,随后基本不变。由图9d)可知,改性纳米SiO2的质量分数为25%时,纳米SiO2-环氧树脂涂层表面出现大量的龟裂现象,且成膜性较差。综合考虑,选择改性纳米SiO2的质量分数为15%的改性纳米SiO2粒子为最优试验条件。

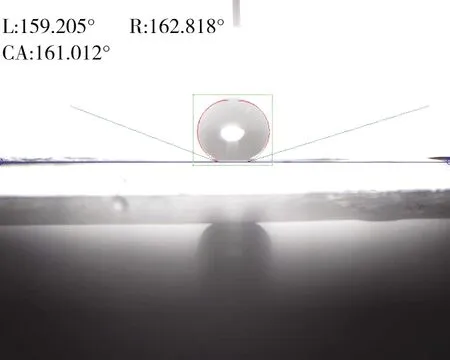

图10 改性纳米SiO2的质量分数为15%的超疏冰涂层接触角

改性纳米SiO2的质量分数为15%的超疏冰涂层接触角如图10所示。由图10可知:改性纳米SiO2质量分数为15%的涂层表面,水滴的接触角为161.012°,疏水性较好,水滴极易从涂层表面滚落,可知纳米SiO2-环氧树脂涂层自清洁能力较好。

2.6 甲板钢材涂层的防冰、耐久性能测试

评价涂层防覆冰效应的主要性能是结冰时间和环境耐久性能,取0.9 mL水滴,测试环境温度为-30 ℃,所制备涂层的结冰时间和环境耐久性能测试结果如图11、12所示。

由图11可知:随着改性纳米SiO2的质量分数增加,水滴结冰时间延长,表明涂层可延缓结冰时间;在纯钢板、纯玻璃基材表面,水滴结冰时间分别不超10、60 s,而在涂有改性纳米SiO2的质量分数为15%的纳米SiO2-环氧树脂涂层的造船钢板和玻璃板基材上可分别延迟至103、173 s才完全结冰。环氧树脂有延缓结冰的作用,因铁金属的温度传导性能较好,环氧树脂的作用不明显。

由图12可知,改性纳米SiO2-环氧树脂涂层在70 d内接触角变化范围较小。恢复室温后,改性纳米SiO2的质量分数为15%纳米SiO2-环氧树脂涂层水滴接触角均超过150°,环境耐久性能较好。

图11 改性纳米SiO2-环氧树脂涂层结冰时间测试曲线 图12 改性纳米SiO2-环氧树脂涂层环境耐久性能测试曲线

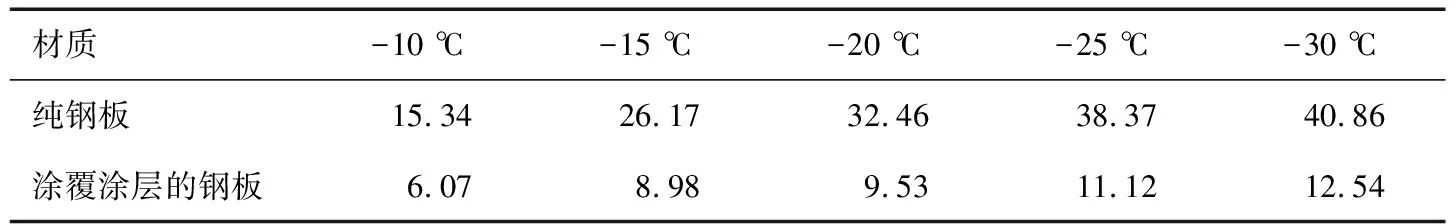

2.7 黏结强度测试

涂有含氟涂层、微纳米低聚硅倍半硅氧烷-聚二甲基硅氧烷复合涂层、多面体低聚倍半硅氧烷-八异丁基/聚二甲基硅氧烷复合涂层的基材进行冰黏附强度试验测试,黏附冻结力分别是20、86、50 kPa[21]。对纯钢板和涂覆涂层的钢板进行冰黏附强度试验测试,结果如表1所示。

表1 温度不同时剪切方向黏附冻结力 kPa

由表1可知:涂覆涂层的钢板与冰之间的黏附力比纯钢板小,涂层可有效降低冰在基材表面上剪切方向的黏附力,且温度越低,涂层降低黏附力的效果越明显,涂层防冰效果较好。

2.8 超疏冰涂层的作用机理

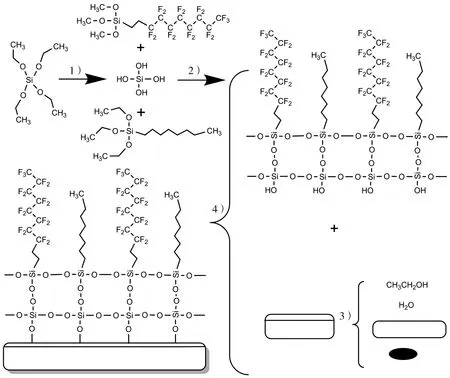

根据FTIR、XRD、TG表征和试验结果,可以推测改性纳米SiO2粒子的反应机理,如图13所示。

图13 改性纳米SiO2粒子超疏冰涂层作用机理

改性纳米SiO2粒子的反应分为4个步骤:步聚1)的产物根据图1~3所示的反应过程得到;采用三官能度低聚物(步骤2))对纳米SiO2粒子表面进行低表面能修饰,使纳米SiO2粒子的羟基被低聚物取代,对基材进行清洁(步骤3)),随后将修饰后的纳米SiO2粒子自组装沉积在表面经环氧树脂修饰过的基材上(步骤4)),制备表面具有二元微、纳米复合粗糙结构的超疏冰涂层。改性纳米SiO2表面的粗糙结构捕捉了大量的空气,这种“气垫”结构使得水及腐蚀性介质难以停留在超疏冰涂层表面,冰晶形成概率显著降低。三官能度低聚物中的—CF3、—CF2—、—CH2—、—CH3等低表面能憎水官能团,通过取代纳米SiO2粒子羟基亲水基团和自组装方式生成改性纳米SiO2-环氧树脂涂层,涂层表面能更小,利用涂层表面特殊的物化性质,使液滴在结冰前通过运动液滴的滚落与凝结液滴的合并,诱导自弹跳脱离表面,使涂层疏水性能更佳,可减少涂层表面的结冰量。

3 结论

1)超疏冰涂层的疏水性能与改性纳米SiO2粒子的填充量有关,疏水性能随改性纳米SiO2的质量分数的增加表现为先增加后基本不变。在造船钢板和玻璃板涂覆改性纳米SiO2质量分数为15%的涂层性能最优,接触角为161.012°。相比于纯基材,涂层表面的微观形貌可增加空气与水滴的接触面积,减少水滴与基材的接触面积,在-30 ℃环境下,0.9 mL水滴完全结冰时间分别为103 、173 s。涂层的接触角增大,可延缓水滴结冰时间,增强基材疏冰性能,且涂层耐热性能较稳定,在150 ℃以下可保持较好的形态及性质。

2)纳米SiO2-环氧树脂修饰适用于复杂表面结构,可快速、大面积制备,涂层制备工艺简单、成本低、污染少,安全性及经济性较好。通过防冰、环境耐久性能测试可知:本研究制备的纳米SiO2-环氧树脂涂层在-30 ℃环境下70 d中恢复室温后的接触角均超过150°,且-30 ℃下剪切方向的黏附力仅为12.54 kPa,比纯钢板降低了69.31%,有利于除冰作业。

疏水表面能否疏冰取决于表面微观结构的类型,试验制备的改性纳米SiO2-环氧树脂复合涂层具备较低的表面能,通过可截获空气的微观结构,减少液体与涂层的接触面积,提高疏水性,使水滴自弹跳脱离表面,减小冰成核机会。同时降低液滴与基材间的热交换速度,延缓水滴凝结速度,提高基材表面的疏冰性能,冰与涂层黏附力的降低也有利于除冰作业。该涂层还可以拓展应用于电缆、飞机机翼、石油钻井平台、风力发电的浆叶等易结冰处,提高其疏冰性能,减少由结冰引起的安全隐患,具有广阔的应用前景。