基于AHP的火法炼铜工艺风险因素耦合分析*

2022-04-18贾婷婷许开立

贾婷婷 许开立

(1.新疆工程学院安全科学与工程学院 乌鲁木齐 650106; 2.新疆工程学院智慧应急重点实验室 乌鲁木齐 650106; 3.东北大学资源与土木工程学院 沈阳 110819)

0 引言

火法炼铜是目前运用最为广泛的铜冶炼工艺,各国有关行业也都在积极向着“清洁”生产迈进,但因其工艺的繁杂性,生产过程必不可少地存在许多目前难以攻克的问题。

首先,火法冶炼工艺流程复杂,环境较差。其工艺环境涉及到高温、噪声、粉尘等危险有害因素,安全隐患较多[1]。熔融态铜液温度可达1 000 ℃以上,故在车间工作,高温防护是绝不能忽视的。其次,作业类别多,大型反应炉众多。火法炼铜生产中涉及熔炼炉、吹炼炉、阳极炉、余热锅炉等大型锅炉[1],涉及到的作业类别众多,炉前操作危险性较高,锅炉发生泄漏爆炸等事故的危险性较高,所以要特别注意对锅炉安全运行的防护。另外,工艺流程较长。火法炼铜从焙烧、造锍熔炼、冰铜吹炼、粗铜精炼到阳极板的电解,工艺众多,涉及厂区车辆较多,存在铜液运输操作,使用铜包是一种常见的运输方式,铜包侧翻等事故的发生也大大增加了运输过程的危险性。最后,火法炼铜工艺的正常运行离不开电力、供水、燃气等辅助系统,辅助系统的稳定性至关重要,尤其是某些工艺设备涉及到冷却水系统,冷却水一旦接触到高温熔融金属很容易导致喷溅甚至爆炸[1],所以对冷却水系统的防护至关重要。

1 火法炼铜事故风险因素分析

1.1 事故类型分析

以铜精矿为原料的火法炼铜工艺过程不仅涉及到氯气、二氧化硫、一氧化碳等多种危化品,且熔炼炉、机械设备以及工艺本身的特性决定了冶炼过程中存在多种危险有害因素,如高温熔融金属铜液遇水可能发生喷溅甚至是爆炸,胶带运输机等可能发生机械伤害等,将火法炼铜过程中主要发生的事故和其发生部位及原因统计如下。

(1)火灾。主要原因有:①天然气泄漏、扩散遇明火;②氧气泄漏,与其他气体混合达到爆炸极限;③加油站、柴油发电站装卸过程发生泄漏遇明火或电火花;④电力变压器存在绝缘老化可能引起短路,其他配电、照明装置也存在火灾危险性。

(2)爆炸,爆炸多是由于高温熔体遇水引起。主要原因有:①熔炼炉冷却水系统故障,若炉体出现烧穿现象则可能发生高温熔体遇水爆炸;②转炉炉口水套漏水接触高温熔体发生喷溅或爆炸;③氧枪系统故障,发生漏水接触高温熔体;④使用潮湿工具或原、辅料水分过高;⑤余热锅炉材质不良或是安全附件失灵可能发生常压或超压爆炸。

(3)灼烫。主要原因有:①熔炼炉、转炉、阳极炉高温条件下作业,出渣、放铜等高温物料的运输过程中发生人员灼烫;②阳极板浇铸过程中,人员接触未经完全冷却的阳极板;③人员与电解液直接接触或吸入电解液蒸汽会造成化学灼烫。

(4)中毒、窒息。主要原因有:①火法精炼还原期产生CO,若处理不到位可能逸散;②冶炼过程产生烟气中含有SO2,若未进行有效的后期处理,可能发生人员伤害;③铜烟雾对于人体也是有害的,长期吸入铜烟雾可能引起金属热。

(5)触电。生产车间内配电室、电气设备众多,若绝缘损坏、未按照规定使用漏电保护器、电气设备未进行可靠的接地接零保护、配电盘或插座没有按照规定进行隔离保护、乱拉电线、电气设备安排不当、使用不合理、维修不及时或操作人员违章操作等原因都易造成触电事故。

(6)机械伤害。冶金企业机械设备众多,人员操作失误、违章;设备的不安全状态都可能引起机械伤害。

(7)起重伤害。起重运输作业局限性的位移空间使得起重运输作业具有较多危险性,人、物双重因素都有可能引起伤害的发生。

(8)车辆伤害。厂内叉车、汽车等发生撞车、溜车、撞人等事故。

(9)高处坠落。高处平台、立体作业时为设置安全防护设施或未佩戴个人防护用品。

(10)物体打击。①人员手动作业,如检修维护时误操作;②物料放置不稳、突然倒下或掉落伤人。

1.2 事故风险因素及其耦合分析

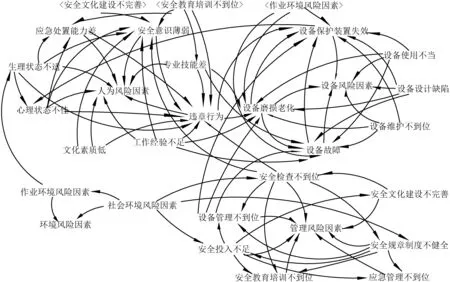

一起事故的发生往往是多因素共同作用的结果,本部分仅针对人、设、环、管等四个因素共同作用导致事故的复杂情况进行风险因素耦合分析[2],见图1。其中,人具有主观能动性,可能由于技能不足或心理不佳发生违章、失误等不安全行为;设备的不安全状态是导致人员违章和事故发生的重要原因,同时也是环境状态改变的原因之一;环境对于人员生理和心理的影响以及对设备状态的影响也是生产需要关注的重点之一;管理是对其他三者的管理,所以管理是主导因素。

图1 人-设-环-管因素风险耦合

2 火法炼铜事故风险因素耦合度

以葫芦岛某有色金属公司的火法炼铜整个工序为例,建立其风险因素耦合的指标体系,计算得出其各因素之间的耦合度大小。

2.1 建立火法炼铜事故风险因素耦合度指标体系

根据前文关于火法炼铜风险因素耦合的分析,本部分将人为风险因素、设备风险因素、环境风险因素和管理风险因素作为一级指标建立火法炼铜事故风险因素耦合指标体系[3],如表1所示。

表1 火法炼铜事故风险因素耦合指标体系

2.2 确定指标层次权重

本部分以4个一级指标为例,利用AHP确定各指标权重。采用1—9标度法建立一级指标的判断矩阵,见表2。

表2 一级指标判断矩阵

经过规一化处理得到一级指标的权重向量为:

求其最大特征值并进行一致性检验:

λmax=4.140 6,CI=0.046 9,CR=0.049 9<0.1。

重复以上步骤,确定各二级指标的权重并将结果统计在表1中。

2.3 耦合度计算

首先,确定指标风险值,确定风险指标实际值时很难准确测定,故本文采用专家打分法(共同前往该企业进行实地考察的5位专家)来定量指标值,为了降低结果的模糊性和不确定性,选取多个专家进行打分,将结果平均来降低结果的模糊性,见表3。设定(0,1)为风险区间,值越大则风险越大[4]。

表3 专家打分确定各指标风险值

通过构建功效函数和耦合度函数来计算各指标之间的耦合关系,以一级指标中人为因素风险U1和设备因素风险U2为例计算两者耦合度。

首先利用功效函数[5-6]计算两个一级指标中各二级指标的功效系数:

Aij、Bij分别为上、下限值1和0,故fij在数值上等于Xij。

同样运用功效函数计算一级指标的功效系数:

以此类推可以得到F3=0.635 0,F4=0.372 3。

根据火法炼铜事故风险耦合度模型,得出人为因素风险F1和设备因素风险F2的耦合度模型为:

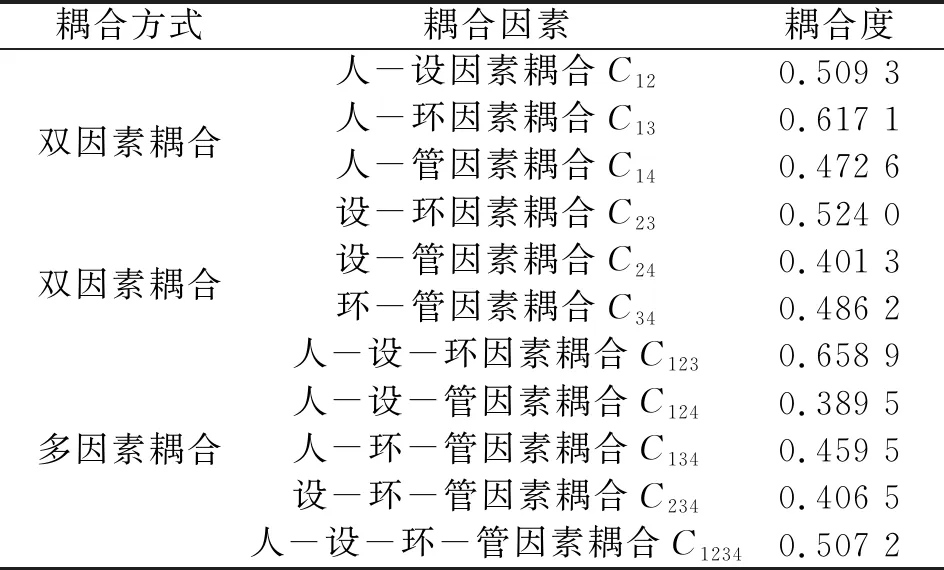

C12=0.509 3∈[0.3,0.7],为中等水平耦合状态,即人为因素风险和设备因素风险的耦合处于中等水平,关联性较高,容易相互作用、相互影响导致事故的发生,耦合度结果见表4。

表4 耦合度结果

由耦合度计算结果可知,葫芦岛某有色金属公司火法炼铜的事故风险耦合度为C1234=0.507 2,处于中等水平的耦合状态,此时,各因素之间的关联性较高,出现事故的概率也较大。此外,人-环因素风险耦合以及人-设-环因素风险耦合的耦合度都超过了0.6,接近于强耦合状态,这种状态下,发生事故的概率很高,一旦有某些因素失去控制,事故一触即发。

3 基于解耦理论的火法炼铜事故控制策略

解耦即用一定的方法将本身相关性较大或联系较为紧密的各因素隔离开或者是关联度降低变得松散。在火法炼铜生产中,解耦的目的即采取措施消弱各因素之间的耦合,降低事故风险。

在生产活动中,人是生产活动的主体,同时,人也是管理的执行者和被执行者,所以解耦的重点在于约束人的行为,加强对人、设、环的管理。

基于以上理论,提出了以下控制策略:

(1)加强对人员的职业适合性测试,选择具有最符合职业能力的人员承担相应岗位工作,从人员的生理和心理两个方面减少人员失误和违章行为的产生。

(2)落实人员的职业技能培训以及定期考核工作,特殊岗位持证上岗,从专业技能的角度减少人员由于工作经验不足和专业技能差所产生的失误和违章行为。

(3)加强安全培训教育的力度,增强人员安全意识,完善安全奖惩制度,营造良好的安全文化氛围。

(4)增加对于人和作业环境安全检查以及设备监管的强度,及时发现违章行为和设备的不安全状态进行修正。

(5)加大安全投入,为建立合理的安全管理机构和完善的安全规章制度奠定基础,减少因投入不足而产生的制度缺陷。

此外,基于人-环和人-设-环因素风险耦合度较高这一结果,必须加强对于环境,尤其是生产作业环境的管理,环境的情况时刻影响着人员的生理和心理状况以及设备的运行情况。