单轴转台控制系统软硬件设计与搭建

2022-04-18杜美林余臻王敏林

杜美林,余臻,王敏林

(航空工业北京长城计量测试技术研究所,北京 100095)

0 引言

单轴转台是一个运动控制系统,在运动仿真[1]、惯导测试、数控机床、雷达控制[2]等领域应用广泛。在惯性导航领域,惯性仪表的性能直接影响导航结果,故在使用前要测试确定惯性仪表的指标,评定其性能是否合格。在实际生产过程中,单轴转台是对惯导设备进行标定和测试的必不可少的设备。

目前,对单轴转台的研究大致可归纳为转台机械结构设计[3-5]、控制系统设计和转台理论分析[6-7]三方面。其中,合理的控制系统是保证转台总体性能的关键[11]。PID控制器广泛用于单轴转台的控制[10],但其抗干扰性较差,鲁棒性不好,故有研究者致力于对PID算法进行改进,设计模糊PID算法[11-12]、鲁棒控制算法[13]等,以提高系统的抗参数变化、抗外部干扰能力及响应性,但其中没有涉及转台控制系统的硬件实现。鉴于反馈元件在单轴转台闭环控制中的重要作用,匡宣羽等人[8]提出了一种采用角加速度计作为反馈测量装置的单轴转台系统,并给出了角加速度信号处理算法,但未对电机控制算法进行分析;纪小辉等人[9]提出了基于轴角编码器的单轴转台设计,实现了角位置和角速率功能,但未研究角振动功能的实现。

本文研究一种用于惯导设备测试的单轴转台(以下简称“转台”)的控制系统的软硬件实现方案,该转台功能多样,包括角位置、角速率、角振动三个功能。本文研究内容包括转台控制系统的硬件总体方案设计、转台数学模型及控制算法分析和上位机控制软件的设计。对转台的控制实为对直接驱动它的电机的运动控制,通过硬件方案设计和对系统进行理论上的建模分析,力求理清电机控制原理,有效整定控制参数,最终达到良好的控制效果。所实现的转台角位置和角速率功能均达到指标要求,并可以进行大负载下的高频角振动,在负载重量和振动频率上对已有设备的能力进行了拓宽。

1 硬件总体方案

1.1 功能要求

转台包括角位置、角速率和角振动三个功能。其中,角振动为式(1)所示的正弦角位置运动。

式中:θ为角位置值,rad;A为振动幅值,rad;f为振动频率,Hz;t为时间,s。

对式(1)求二阶导数,可得到角加速度的计算公式

由式(2)知,角加速度峰值αm由振动幅值和频率决定,为

1.2 方案设计

本文设计的转台由工控机(含控制软件)、运动控制卡、伺服电机、电机驱动器、机械台体、编码器和角度数显表等组成,如图1所示。机械台体为立式结构,其圆盘形台面是被测件的安装面,电机与台体同轴安装,编码器与电机同轴安装。伺服电机、电机驱动器、编码器及其附件构成了本系统的闭环控制回路,其中编码器及其信号放大器和角度数显表为反馈模块。角度数显表便于用户观察当前位置,同时它还含有位置补偿的功能。需要说明的是,运动控制卡采用开环方式运行,仅仅进行运动的规划,并将规划信号发送给电机驱动器,运动的精确控制由驱动器端的控制回路完成。

图1 转台系统组成Fig.1 Composition of turntable system

工作时,工控机中的设备控制软件可向运动控制卡发送位置、速率和振动运动指令,也可直接向电机驱动器发送速率指令,并可从角度数显表读取当前实际位置测得值,从电机驱动器读取驱动器中记录的当前实际位置、速率。

1.3 主要部件选型

1.3.1 驱动电机

转台的执行机构采用直接驱动技术,用于安装被测件的盘面与电机转子固结在一起,电机与负载之间没有传动机构,以最大限度地保持系统精度。综合考虑电机的安装条件、精度要求和运行环境等,选用交流永磁同步伺服电机。由技术指标中的转速范围确定电机所需的最大转速。根据转台台面结构设计参数和技术指标中的最大负载要求,估算系统能达到的最大转动惯量,结合技术指标中的最大角加速度要求,根据式(4)计算电机所需转矩T为

式中:Jt为估算的系统总转动惯量,是电机转子及负载的转动惯量之和;αm为系统要达到的最大角加速度,在给出振动幅值和频率要求的情况下可由式(3)求得,也可将其作为指标直接给出。

所选电机的主要参数如表1所示。

表1 电机的主要参数Tab.1 Main parameters of the motor

1.3.2 伺服反馈元件

伺服电机控制原理如图2所示,从图2中可见,系统以传感器测得的实际位置为依据计算误差量,进而求得控制量,故测角传感器的分辨率和精度决定了整个伺服系统的精度水平。有多种不同类型的传感器可供选择,如编码器、旋转变压器、转速计和电位器等[14]。通过对安装条件、位置精度要求等的综合考量,选用增量式编码器作为反馈元件。

图2 伺服电机控制原理图Fig.2 Schematic diagramof servo motor control

1.3.3 运动控制卡

运动控制卡是基于PC的一种上位控制单元,一般利用数字信号处理器(DSP)和现场可编程门阵列(FPGA)进行高性能运动的控制计算,如直线插补、圆插补等多电机的协同运动,以及“位置-时间(PT)”、“位置-速度-时间(PVT)”曲线运动等,广泛应用于各种运动控制场合,包括机器人、数控机床、装配生产线、电子及激光加工设备、木工机械、印刷机械等。本文只有一个电机,在多轴同步控制方面没有要求,但角振动功能要求具有PT功能。此外,还要结合电机驱动器、编码器等的配置,考量其脉冲输出频率和控制周期。选择的运动控制卡可进行脉冲/方向输出,向电机驱动器发送疏密不均的方波,分别通过改变脉冲的数量、频率和方向来控制电机的位置、速度和方向。该运动控制卡脉冲输出频率为2 MHz,控制周期为250μs,符合设备要求。

2 伺服控制原理及参数整定

2.1 转台数学模型

由于转台采用直驱技术[15],台面与电机转子固结,故其数学模型等效为电机的数学模型。永磁同步电机(Permanent Magnetic Synchronous Machine,PMSM)在三相静止坐标系下的电压方程等复杂繁琐,不便分析,一般将其变换到两相旋转坐标系(dq)下,该过程就是将PMSM转换为直流电机,可得一个简洁的形式,便于进行控制律设计。

在dq系下,PMSM的电压方程为

式中:ud为d轴上的电压矢量,V;uq为q轴上的电压矢量,V;id为d轴上的电流矢量,A;iq为q轴上的电流矢量,A;Ld为d轴上的电枢电感,H;Lq为q轴上的电枢电感,H;R为三相定子上的电阻,Ω;ωe为电机旋转的电角速度,rad/s;ψr为转子磁链,Wb。

电磁转矩方程为

式中:pn为电机的极对数。

电机运动方程为

式中:J为电机永磁体转子的转动惯量,kg·m2;ωm为电机的机械角速度,rad/s;TL为负载转矩,N·m;B为粘滞阻尼系数,N·m/(r·min-1)。

2.2 伺服电机驱动原理及控制算法

控制交流电机的运动时,为达成转速调节等控制目标,在驱动器内部要进行“交→直→交”的电流转换,即工频交流电输入驱动器后,先通过整流将其变换为直流电,再经过逆变器结合控制算法所给信号将直流电转换为满足电机控制要求的交流电。具体地,对于永磁同步电机则是相位互差120°的正弦波交流电。在后一变换中,多采用空间矢量脉宽调制(SVPWM)技术[16]。

转台电机伺服控制系统框图如图3所示,采用“位置―速度―电流”三闭环控制,具体到每环,为“前馈+PI”控制器,而未采用基于模型的控制。三环均采用PI控制器,除此之外,位置环还添加了速度前馈,速度环还添加了加速度前馈、摩擦补偿和粘滞阻尼补偿。其中,Pc为目标位置,Pfb为位置反馈值,MPE为最大位置误差,Kvff为速度前馈增益,Kp为比例增益,Ki为积分增益;Vc为速度指令,Vfb为速度反馈值,Kaff为加速度前馈增益,Kfc为摩擦补偿系数,Kvdc为黏滞阻尼补偿系数,AR1~AR4为反谐振滤波器;Ic为电流指令,Ifb为电流反馈值,Ilim为电流限值。

图3 电机控制系统框图Fig.3 Motor control system block diagram

2.3 控制参数整定

由内而外按照电流环、速度环和位置环的顺序整定电机驱动器的控制参数。其中,电流环响应周期最短,且直接影响电机的底层控制。调节速度环参数时应注意观察电机的响应速度,并控制超调量和稳态误差,主要调节Kp和Ki,Kp过小响应速度慢,Kp过大则超调量大,同时,选择合适的Ki可消除稳态误差。

当转台工作在角位置模式时,驱动器位置环参数的整定就变得尤其重要,主要调节Kp和Ki,其中,Kp影响电机的刚性,将其适当增大可使电机对位置命令的响应更迅速;Ki影响电机到位后的误差,将其适当增大可使电机快速地稳定在目标位置。

除现场调节之外,还可通过在Matlab/Simulink中建立电机控制系统模型,通过仿真调节控制律的参数,以作为现场调节的参考,提高开发效率[15]。

3 角振动功能调试

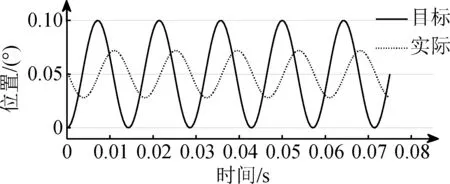

调整好驱动器参数后,电机具有了良好的响应性,可完成角位置和角速率功能,但工作在角振动模式时实测幅值和目标幅值相比发生衰减,以70 Hz,0.05°的振动为例,幅值衰减情况如图4所示。

图4 角振动幅值发生衰减Fig.4 Attenuation of angular vibration amplitude

高频角位置指令下,电机三环控制的响应速度不够快,故造成振动幅值的衰减。为此采取的解决方案是:每次发送振动指令后,从电机驱动器读取实际振动幅值,按式(9)计算出一个新的幅值再重新发送。

式中:Ac为目标振动幅值;Aa为发送Ac后的实际振动幅值;A′c为新的幅值指令。

4 控制软件设计

4.1 需求分析

软件的需求分析要细化对软件的要求,描述软件要处理的数据域,并给软件开发提供一种可转化为数据设计、结构设计和过程设计的数据和功能表示。转台控制软件的主要需求如下:

1)通过向运动控制卡和电机驱动器发送指令,控制转台进行角位置、角速率和角振动运动,这三种运动模式是互斥的,即在一个时刻只选择其中一种执行;

2)在角位置模式下,设计绝对和增量两种操作模式,能修改进行角位置运动时的转速,并实时显示当前所在位置;

3)在角速率模式下,能进行旋转方向选择(顺时针/逆时针),并能实时显示当前转速;

4)在角振动模式下,能对当前是否达到目标运动做出指示;

5)软件启动后,即自动与硬件建立通讯,检查硬件状态并给出指示;

6)设计美观、安全的人机界面。

4.2 方案设计

4.2.1 运行流程

软件的运行流程如图5所示,它与使用设备进行测试工作的流程紧密结合,可以在确保电机初始化完毕后在台面上安装被测件,在确保达到期望运动状态后开始测量被测件输出,停止设备后更换新的被测件。

图5 软件流程图Fig.5 Software flow chart

4.2.2 界面设计

软件界面一般可分为标题栏、工具栏和主功能区等。本应用最显著的特征是角位置、角速率、角振动三个功能是完全互斥的,故界面设计围绕这个基本逻辑展开。采用一组选项卡进行功能排布,三个功能使用同一块显示区域。当选择不同的选项时,主功能区呈现不同内容,力求清晰明确,且三个功能共用启动和停止按钮,这将简化界面操作,提升软件的可用性和安全性,减少误操作。

为设计简洁美观的界面,基于QT5.9.9进行控制软件开发,并对当前主流的PC应用软件的UI设计进行了调研分析。最终选择了无边框外观,使用一种饱和度较高的蓝色作为主题色彩,还为界面设计了一些矢量图标;实现了图形化的按钮,并用不同的图形指示软件的不同运行状态。图6为软件控制转台进行增量角位置运动时的截图。

图6 软件控制转台进行增量角位置运动时的截图Fig.6 Screenshot of incremental angular position movement of software controlled turntable

5 测试验证

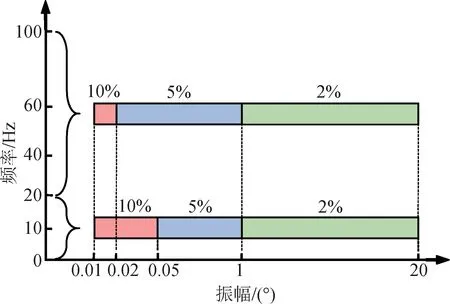

根据JJF 1210-2008《低速转台校准规范》,用棱体和光管测量角位置误差,用计数器测量角速率误差,用光栅法测量角加速度误差。结果显示,各指标均达到设计要求。通过全频段下的角振动测试,得到不同频率和幅值下角振动幅值误差限,如图7所示,按不同振动频率和幅值将误差限分为10%,5%,2%三档,振幅越小,允许的误差范围越大。

图7 不同频率和幅值下角振动幅值误差限Fig.7 Angular vibration amplitude error limits at different frequencies and amplitudes

6 结论

本文以单轴转台的控制系统为研究对象,进行了方案设计和主要部件选型,进而深入探讨了转台的数学模型和控制原理,并进行了控制软件设计。测试表明,所实现转台的角位置和角速率功能均达到指标要求,此外,可以在大负载下进行高频角振动,增大了已有设备在角振动模式下的负载能力,并拓宽了振动频率。总结如下:

1)采用直驱技术时,转台控制即直驱电机的运动控制。经过坐标变换,三相永磁同步电机可等效为直流电机,即一个二阶机电系统。采用“位置―速度―电流”三闭环控制算法对其进行控制,整定控制律的参数时应由内向外逐环进行;

2)针对高频角振动下由于三环控制响应速度受限而导致的幅值衰减问题,可通过采集实际幅值再对发送幅值进行修正的方法解决;

3)在上位机控制软件的设计上,应深入分析转台功能特点,紧贴转台测试工作流程,以期达到安全、便捷的效果。