异质辅助填丝熔化极电弧增材制造熔敷金属成分与性能调节

2022-04-18韩庆璘李鑫磊张广军

韩庆璘 高 佳 李鑫磊 张广军

哈尔滨工业大学先进焊接与连接国家重点实验室,哈尔滨,150001

0 引言

随着科技的不断发展,人们对制造业产品的要求越来越高。一个零件往往需要同时具备强韧、耐磨、轻质等多种特征,才能够适应复杂且苛刻的服役环境[1]。然而,传统材料的性能一般只在某些方面表现突出,而在其他方面欠佳,由单种材料制成的均质零件已经无法满足科技发展的要求[2]。异质材料零件为解决上述问题提供了契机,这种零件由两种或多种材料组合而成,通过合理的材料布局,实现各组分性能互补,充分发挥各个材料的优势,克服单一材料的性能短板,使零件获得优良的综合性能[3]。因此异质材料零件有着广阔的发展前景。

金属异质材料零件制造是目前的研究热点之一。传统的制造方法包括化学气相沉积法、物理气相沉积法、自蔓延高温合成法、粉末冶金法、电沉积法等[4]。然而,上述方法只能制造异质涂层或者小尺寸、简单结构的块体,并且材料布局方式受限。增材制造技术的发展为异质材料零件的制造提供了有效的途径:按照自下而上逐层熔敷的方法,在预设的位置堆积对应的材料,即可实现异质材料零件的成形,并且能够保证零件的材料布局与预设准确吻合。然而,采用常规的增材制造方法制造金属异质材料零件只能通过暂停熔敷、更换丝材/粉材的途径调节熔敷金属成分[5],这不仅影响了熔敷过程的连续性,而且在异质材料界面结合处存在成分、组织、性能的突变,导致严重的应力集中,对零件性能不利。

研究人员对传统的增材制造系统进行了改进,并提出了多种更加有效的异质材料零件增材制造方法。其中基于双送粉通道的激光增材制造方法已得到了广泛的应用[6]。该方法通过改变两种粉末的输送流量来调节熔敷金属的成分,能够保证熔敷过程连续进行,并且可以在两种材料之间设置成分过渡层,避免成分突变,但是熔敷效率较低,一般不超过0.5 kg/h,难以胜任中大型零件的加工。与之相比,异质双丝电弧增材制造方法具有设备成本低、熔敷效率高、熔敷金属致密度高等优势,通过调整双丝的送丝速度比即可实现熔敷金属成分的连续调节,实现金属异质材料零件的制造。SHEN等[7]、DONG等[8]采用异质双丝钨极氩弧增材制造方法堆积了铝/钢、铝/铜异质材料单墙体结构,并分析了其组织性能的空间分布情况,然而,钨极氩弧在大电流下电弧压力过高,熔敷道易产生驼峰、咬边等缺陷[9],因此只能采用小电流、低送丝速度的规范参数,熔敷效率不超过1 kg/h。SOMASHEKARA等[10]采用Tandem异质双丝熔化极电弧增材制造方法调控熔敷道成分,该方法虽然熔敷效率高,但是熔敷电流随送丝速度的调整而改变,导致电弧形态与熔敷道成形尺寸变化,影响熔敷过程的稳定性。

本文提出了一种高效、稳定的异质辅助填丝熔化极电弧增材制造方法,以低碳钢焊丝、高强钢焊丝为材料组元,开展熔敷金属成分调节的研究,分析成分、组织、性能之间的关系,在此基础上设计并进行了低碳钢/高强钢异质材料零件的成形试验,来验证本文方法和结果的有效性。

1 试验方法与材料

辅助填丝熔化极电弧增材制造原理如图1所示,在常规的熔化极电弧增材制造系统的基础上增设一个旁轴填丝装置,向熔池中输送第二根焊丝,即辅助焊丝,其送丝速度可独立调节[11]。在熔敷过程中,辅助焊丝通过吸收熔化极电弧与熔池的余热而熔化,以液桥过渡的方式填入熔池。熔敷金属由熔化极焊丝与辅助焊丝共同熔合而成,若辅助焊丝与熔化极焊丝成分相异,则调整两根焊丝的送丝速度比即可改变二者在熔敷金属中的质量分数,即实现熔敷金属成分的连续调节。

图1 辅助填丝熔化极电弧增材制造原理[11]

采用10 mm厚的Q235钢板作为基板,直径1.2 mm的低碳钢H08Mn2Si焊丝以及低合金高强钢H06MnNi3CrMoA焊丝作为填充材料,基板与丝材的化学成分如表1所示。保护气采用95%Ar+5%CO2(体积分数)的混合气,流量为18 L/min。焊枪喷嘴到工件表面距离为15 mm,辅助焊丝从熔池前沿送入,其轴线与水平面夹角为30°。

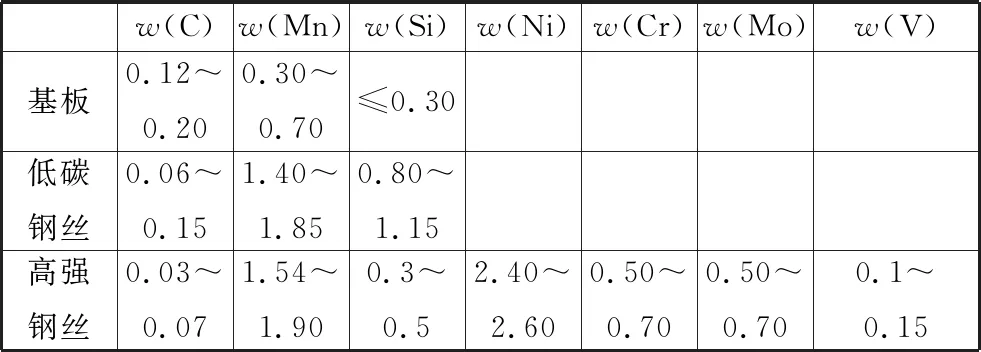

表1 基板与丝材的化学成分(质量分数)

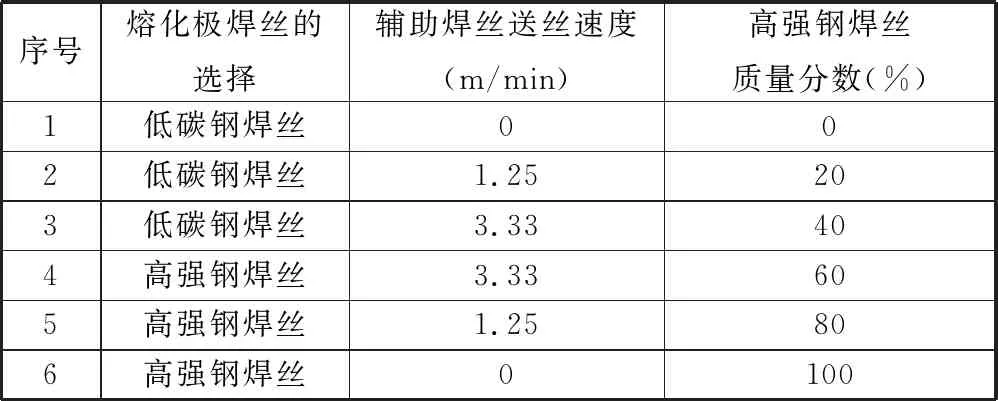

前期工艺试验研究表明,辅助填丝熔化极电弧增材制造在100~180 A熔敷电流下成形良好,该窗口内熔敷道宽度范围为4.7~9.8 mm,熔敷道高度范围为2.5~4.9 mm[11]。本试验采用的熔敷规范参数如下:熔敷电流180 A(对应熔化极焊丝送丝速度5 m/min),电弧电压23 V,行走速度5 mm/s。该规范参数下辅助焊丝的送丝速度最高能达到4 m/min,低于熔化极焊丝的送丝速度,因此,需要将成分更接近于所需熔敷金属的焊丝作为熔化极焊丝,另一种焊丝作为辅助焊丝。熔敷过程中,层间温度为40 ℃,各个熔敷道的堆积方向相同。根据表2所示的方案,在基板上堆积6组成分各异的多层单道均质结构试件,每种成分堆积2个试件。熔敷完成后,用线切割从各个试件上切取1个金相试样以及2个拉伸试样,取样位置如图2所示。对于金相试样,首先通过扫描电镜在每个试样的中层区域取3个位置进行面扫描,以同一组内2个试样的6个测量结果的平均值作为该组熔敷金属的化学成分。再采用4%(体积分数)硝酸酒精腐蚀金相试样,利用光学显微镜观察各试样中层区域的金相组织,最后通过显微硬度计测试熔敷金属中心线上的硬度分布。各组试验下的4个拉伸试样均以1.5 mm/min的加载速度进行拉伸测试,得到熔敷金属的抗拉强度,试样断裂后通过扫描电镜分析拉伸断口。

表2 试验方案

图2 试样切取位置

2 结果与讨论

图3、图4分别为表2中2号试验所堆积的成形试件的外观及其横截面宏观金相,可以看出,采用异质辅助填丝熔化极电弧增材制造方法能够制得成形良好、尺寸均匀的多层单道成形件,且各个熔敷层熔合良好,未见气孔、裂纹等成形缺陷。该工艺条件下熔敷道宽度约为8.9 mm,熔敷道高度范围为2.9~4.0 mm。

图3 多层单道试件的成形外观

图4 多层单道试件的宏观金相

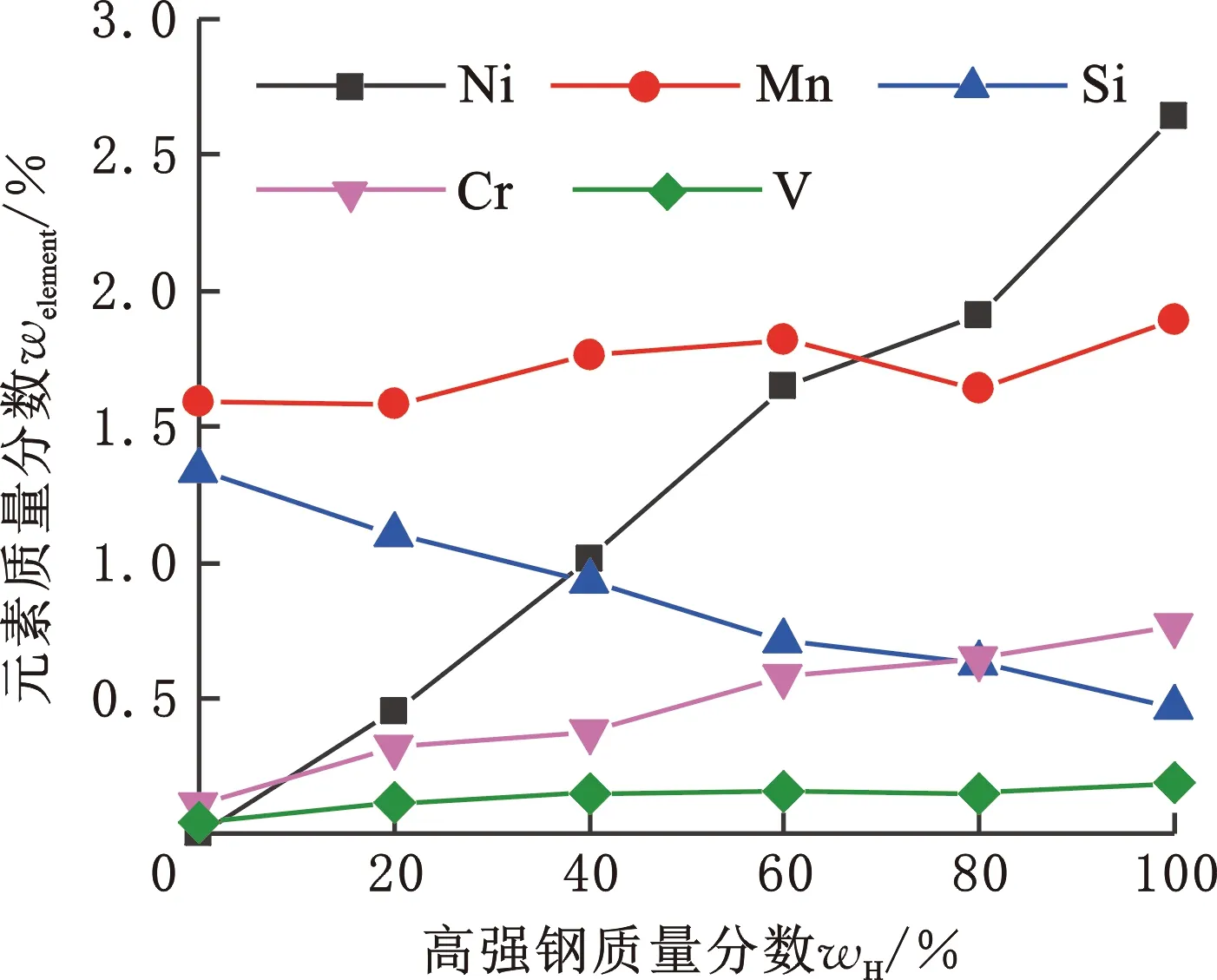

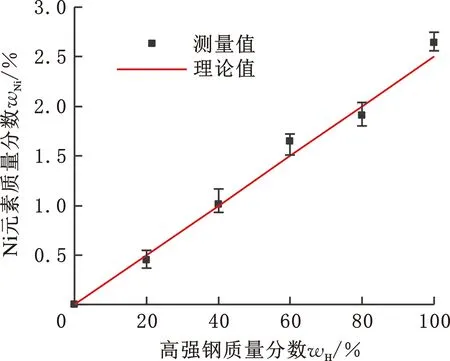

扫描电镜能谱分析结果如图5所示,可以看出,随着高强钢质量分数wH的增大,熔敷金属中Ni、Cr、V元素质量分数增大,Si元素质量分数减小,Mn元素质量分数在1.7%附近波动,无明显变化趋势,与预期相符。Ni元素是该高强钢中质量分数最高的合金元素,根据表1计算出各个试样中Ni元素质量分数的理论值与能谱的测量值对比,结果如图6所示,二者吻合较好,说明异质辅助填丝熔化极电弧增材制造方法能够较准确地获得所需的熔敷金属成分。

图5 高强钢质量分数对熔敷金属成分的影响

图6 Ni元素质量分数理论值与测量值对比

各个试件中层区域的熔敷金属金相组织如图7所示。低碳钢焊丝的熔敷金属为铁素体组织,而高强钢焊丝的熔敷金属呈粒状贝氏体+针状铁素体+回火索氏体组织。这是因为高强钢焊丝中的碳化物形成元素Cr、Mo、V阻碍了碳化物从奥氏体中析出,使C曲线右移,并且分离了珠光体转变区与贝氏体转变区,使熔敷金属发生贝氏体转换。同时,Ni元素能够扩大奥氏体相区,与Mo元素联合作用,有效抑制了晶界铁素体的生成,促使针状铁素体在晶内析出[12]。电弧增材制造过程伴随着多重加热,后一层的熔敷过程对前一层的熔敷金属产生了后热作用,使之高温回火而形成了回火索氏体组织。当熔敷金属的成分介于二者之间时,其组织也介于二者之间,且随着高强钢质量分数的增大,熔敷金属组织中粒状贝氏体和针状铁素体增多。

(a)wH=0 (b)wH=40%

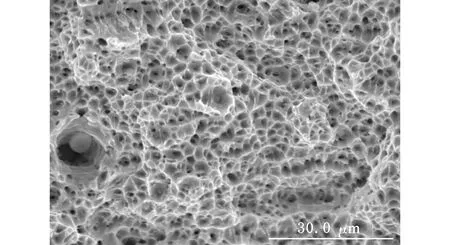

熔敷金属成分的差异导致了微观组织的改变,而微观组织的改变会使熔敷金属表现出不同的力学性能。熔敷金属的拉伸试验结果如图8所示,可以看出,随着熔敷金属中高强钢质量分数的增大,其抗拉强度从558 MPa增大到885 MPa,这是Ni元素固溶强化、贝氏体数量增加等因素共同作用的结果。图9所示为表2中5号试验所堆积的熔敷金属的拉伸试样断口,呈韧窝形貌,属于韧性断裂,表明熔敷金属塑性良好。

图8 熔敷金属的抗拉强度

图9 高强钢质量分数为80%的熔敷金属拉伸断口形貌

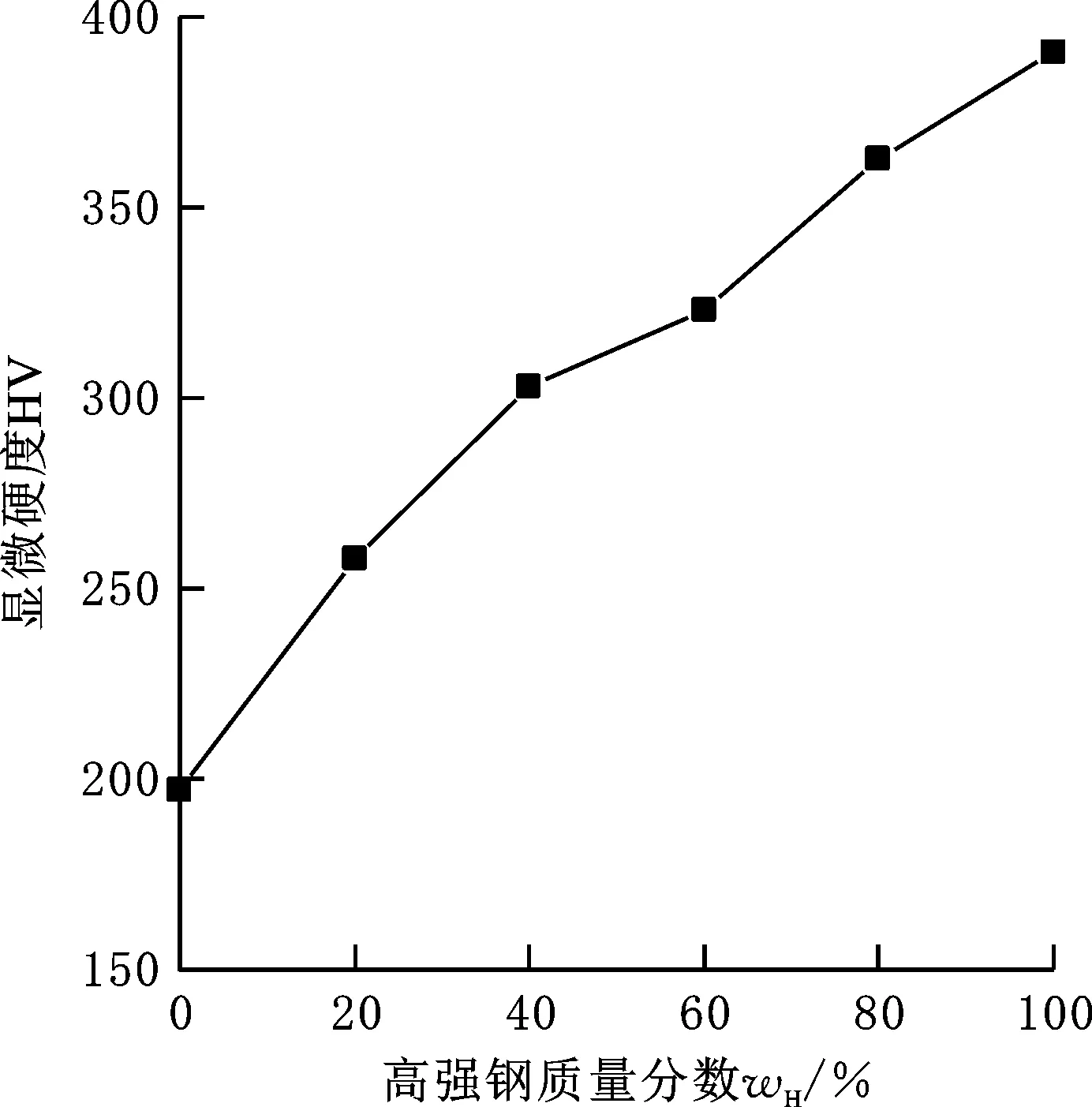

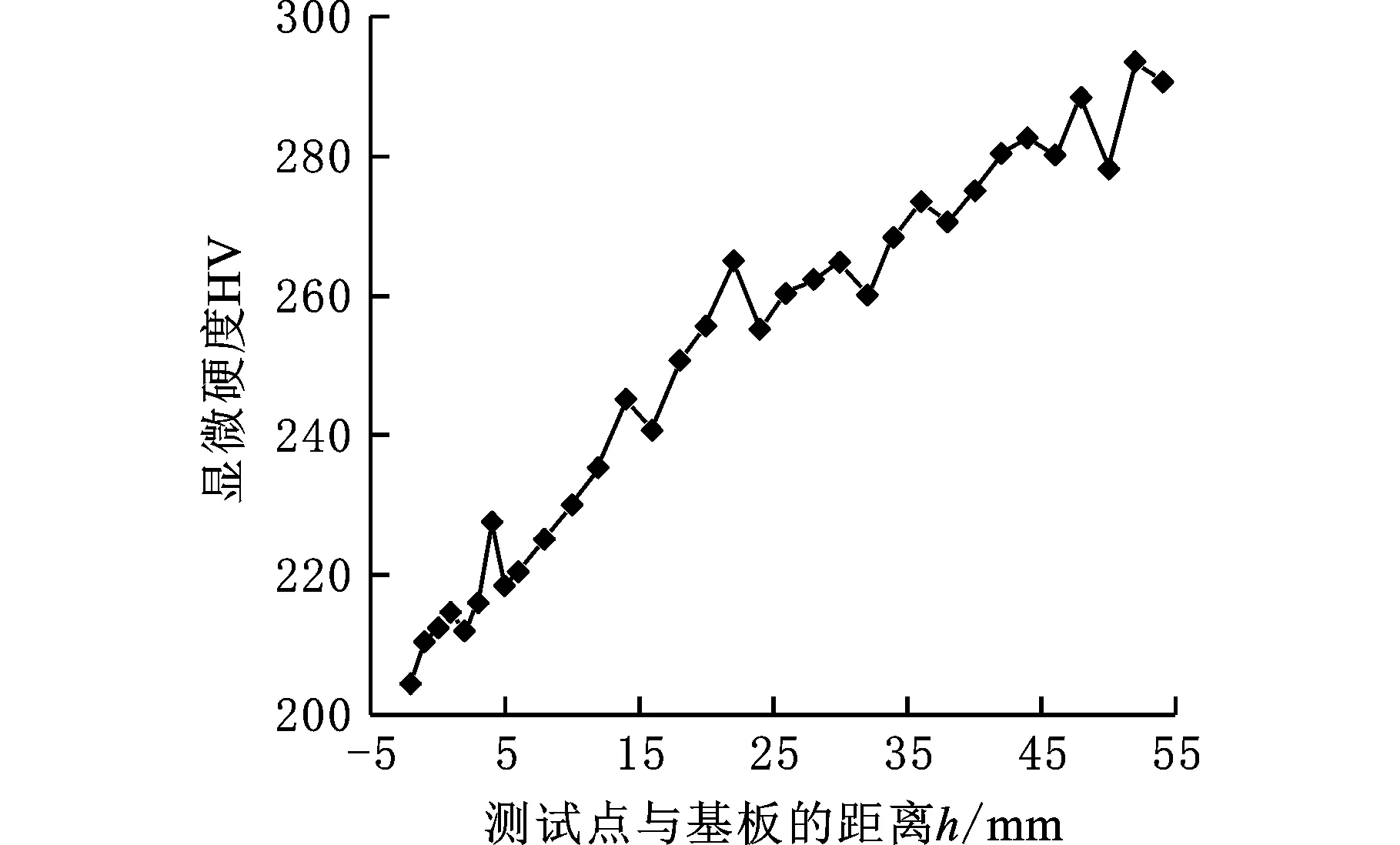

在各个试样的中心线上,硬度沿高度方向的分布如图10所示。对于每一个成形件,在基板附近的熔敷金属散热条件好,冷却速度快,易生成马氏体组织,故硬度较高;随着熔敷金属远离基板,其散热条件逐渐变差,并且受到前层预热、后层后热的作用冷却速度减小,故马氏体减少,硬度降低,堆积到一定高度之后硬度趋于稳定[13];而顶层区域的熔敷金属没有经历后热回火,硬度再次增大。各试样中层区域的平均硬度如图11所示,随着高强钢质量分数的增大,熔敷金属的硬度增大,变化范围为197HV~390HV。

图10 成形件的硬度分布

图11 熔敷金属的平均硬度

3 异质材料结构件的增材制造

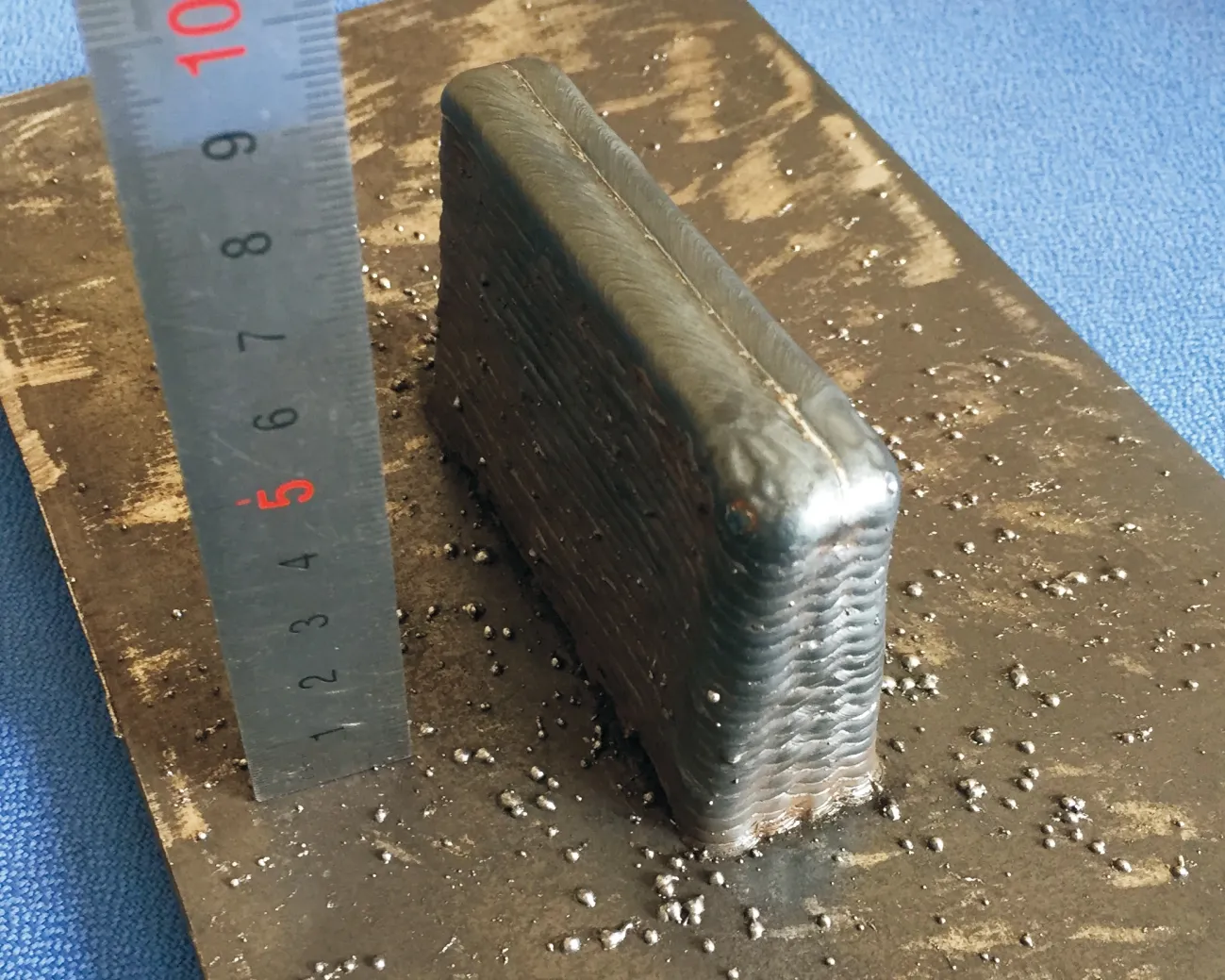

在上述研究的基础上,为了进一步验证异质辅助填丝熔化极电弧增材制造方法调节熔敷金属成分与性能的效果,以履带诱导齿结构为例,开展了低碳钢/高强钢异质材料结构件的熔敷试验。

诱导齿是履带的重要组成部件之一,在车辆转弯或侧倾时能够卡住车轮,防止履带脱落。诱导齿的顶部与车轮摩擦,为主承载部位,需要具有良好的耐磨性;而根部为非承载部位,满足强度要求即可[14]。基于上述分析,设计了图12所示的由低碳钢、高强钢组成的异质材料诱导齿模拟件,该诱导齿属于多层多道结构,由20个熔敷层组成,最下层熔敷金属为低碳钢,后续每层熔敷金属的高强钢质量分数依次增加1.5%。熔敷过程中,道间温度为40 ℃,每层采用先中间后两边的顺序堆积,各个熔敷道的堆积方向相同。所成形的异质材料诱导齿模拟件如图13所示,未见明显宏观缺陷,成形过程稳定,熔敷效率约为3.2 kg/h。该成形件横截面中心线上的硬度分布如图14所示,从齿根部到齿顶部逐渐增大,硬度梯度约为1.6HV/mm,有效避免了性能差异显著的材料直接结合所引发的界面失配问题。结果表明,异质辅助填丝熔化极电弧增材制造方法能够高效、稳定、准确地实现异质材料零件的良好成形。

图12 异质材料诱导齿成分分布及分层切片

图13 异质材料诱导齿成形外观

图14 异质材料诱导齿硬度分布

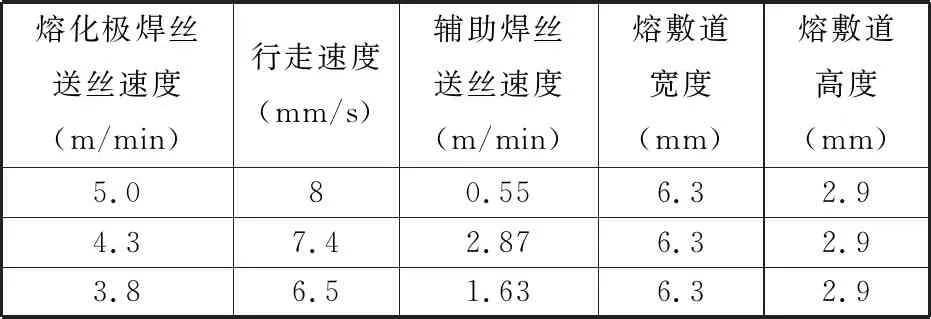

上述案例中仅对成形件的竖直方向设置了性能梯度,同一层的熔敷金属成分相同,可以采用相同的熔敷规范进行堆积。若在水平方向也设置性能梯度,则采用文中方法在同一层内的各个位置堆积对应成分的材料即可,然而,这对参数规划提出了更高的要求:需要保证各个熔敷道成形尺寸相同,成分相异。调整辅助焊丝的送丝速度在改变熔敷金属成分的同时,会引起熔敷道高度的变化,所以需要同时调整熔敷电流、送丝速度等参数,才能确保熔敷道的成形尺寸与成分同时满足要求。该问题的参数规划有解,相关示例如表3所示。

表3 使熔敷道尺寸相同、成分相异的熔敷规范参数

为了使上述问题得到简化,在未来的研究中,可以考虑同时向熔池中输送两根辅助焊丝,熔化极焊丝的成分与其中一者相同,与另一者相异。固定熔敷电流以及两根辅助焊丝送丝速度之和,通过调整两根辅助焊丝的送丝速度比,即可在不影响熔敷道成形的前提下改变其成分与性能,进一步提高调节过程的灵活性和稳定性。

4 结论

本文提出了异质辅助填丝熔化极电弧增材制造方法,向熔池中同时输送H08Mn2Si低碳钢焊丝与H06MnNi3CrMoA高强钢焊丝,实现了熔敷金属的成分、组织与性能的调节,得到了以下结论:

(1)随着熔敷金属中高强钢质量分数的增大,组织中粒状贝氏体和针状铁素体增多,熔敷金属的抗拉强度与显微硬度增大,其调节范围为558~885 MPa以及197HV~390HV。

(2)异质辅助填丝熔化极电弧增材制造方法能够实现金属异质材料零件的良好成形,使两种材料之间通过成分梯度过渡连接,有效缓和了界面失配现象。