异型坯连铸扇形段四合一对中台优化设计

2022-04-18孟广兵曹栢闻

孟广兵,曹栢闻

(大连华锐重工集团股份有限公司,辽宁 大连 116013)

0 前言

异型坯连铸生产是近终形连铸生产工艺。国际上,德国西马克(SMS)公司、瑞士康卡斯特(CONCAST)公司、意大利达涅利(DANIELI)公司、奥地利(PRIMETALS)公司、日本住友(SHI)公司、日本三菱重工(MDH)分别开发了各自的异型坯连铸生产工艺。国内,中冶南方连铸公司、中冶赛迪工程公司、大西洋连铸公司也分别开发了各自的异型坯连铸生产工艺。其中,异型坯连铸扇形段对中台的对弧原理大同小异,设备的组成和结构,各个公司都有各自不同的特点。

扇形段对中台布置于连铸车间的主机设备离线检修区域,在连铸扇形段进行检修和更换设备时,对其进行离线对弧操作。扇形段结构形式的不同使其拥有的受力机制,其对弧精度直接影响着连铸产品的质量及生产运营成本[1]。扇形段对弧精度差,造成铸坯变形量增大,铸坯鼓肚或挤压变形,导致连铸机拉坯阻力过大,影响连铸机的生产效率以及对连铸机弧度精度和扇形段等设备的机械构造损伤较大,严重时会出现滞坯,只能停机作业[2]。提高扇形段精度,对扇形段辊缝和对弧进行严格控制,能有效减少铸坯中心偏析和铸坯表面质量问题[3]。扇形段各导辊弧度精度由线外测量保证,最主要的工具为扇形段对中台及线外对弧样板[4]。

1 扇形段设备组成及主要故障

1.1 设备组成

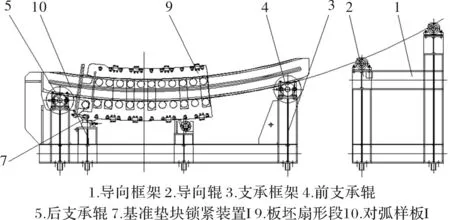

扇形段对中台为框架式结构,其作用为对扇形段进行支承、定位、调弧对中[5]。主要结构包括:导向框架、导向辊、支撑框架、支承辊等。支承辊上设有滑动环。在调弧对中作业时,通过调节滑动环的位置,配合相应的线外对弧样板,对同一规格的扇形段的各种导辊分别进行定位[6]。

异型坯(H型钢)扇形段根据断面形状和尺寸可划分为:BBⅠ扇形段、BBⅡ扇形段、BBⅢ扇形段三种规格。当对异型坯(H型钢)扇形段进行调弧作业时,配合异型坯连铸线外对弧样板,依次对不同断面形状和尺寸的三种异型坯(H型钢)扇形段的左侧、右侧外弧翼板导辊、外弧腹板导辊、左侧、右侧内弧翼板导辊、内弧腹板导辊和左侧、右侧翼板侧导辊进行对中操作和位置检测。而对双流板坯扇形段进行调弧作业时,则需对其外弧导辊、内弧导辊和单边侧导辊进行对中检测。以对弧样板为基础,进行调弧对中作业,微调扇形段上所有位置的导辊,达到对扇形段各种导辊调弧对中的目的[7],如图1所示。

扇形段对中台采用设置不同的基准垫块,并在支承框架前、后支承辊上设计双层滑动环的型式。通过调节双层滑动环以及相应轴向定位销的锁紧,配合相应的线外弧形对弧样板,达到针对不同规格及断面形状的活动段扇形段在一台调弧对中装置上进行调弧作业的目的[8]。

图1 异型坯(H型钢)扇形段及板坯扇形段对弧操作示意图

1.2 扇形段对中台主要故障

(1)扇形段对中台在调弧作业时,扇形段与扇形段支承辊的定位基准是通过装配保证的,累积公差加剧,大幅降低了扇形段各导辊的对弧精度[5]。

(2)扇形段对中台支撑框架、支承辊刚度不佳,变形较大,难以保证扇形段各种导辊的对弧精度[9]。

(3)支承辊滑动环沿支撑辊轴移动时,负荷较大。同时由于滑动摩擦,容易造成两个滑动环磨损,导致对弧基准偏差,影响扇形段的对弧精度[10]。

(4)扇形段对中台下部空间紧张,在对扇形段外弧导辊进行调弧作业时,操作十分困难[11]。

鉴于扇形段对中台存在的问题,本文研发一种新型结构,通过安装不同的基准垫块以及调节支承框架上前、后支承辊的双层滑动环并配合相应的轴向定位销,再通过线外对弧样板进行调弧对中作业的型式,来解决传统技术中设备对弧精度差、框架和支承辊的刚度不佳、操作空间紧张等难点问题[12]。

2 关键技术

2.1 异型坯-板坯四合一对中台

本文中扇形段对中台为异型坯-板坯四合一结构型式,适用于多种规格的异型坯(H型钢)扇形段&板坯扇形段的复合型式。主要结构包括:导向框架、导向辊、支承框架、前支承辊、后支承辊、坯料扇形段和对弧样板等[13],如图2~图4所示。

图2 异型坯(H型钢)扇形段调弧对中装置主视图

图3 板坯扇形段调弧对中装置主视图

图4 异型坯-板坯四合一扇形段调弧对中装置俯视图

2.2 聚四氟乙烯胶辊导向辊

导向辊由导向辊、聚四氟乙烯胶辊、轴承座、调心辊子轴承等组成,如图5所示。导向辊采用聚四氟乙烯胶辊,而非刚性辊。采用聚四氟乙烯胶辊,既能保证线外弧形对弧样板沿着外弧基准线的导入,同时也能降低对线外弧形对弧样板的刚性碰撞,避免对线外弧形对弧样板的对中精度损伤[14]。对弧样板作为异型坯(H型钢)扇形段以及板坯扇形段导辊排列的基准,决定着线外离线对中操作的成败。一旦对弧样板的对中精度受到损伤,则不能保证扇形段导辊排列的对中精准性,导致连铸生产的铸坯出现尺寸超差的问题。严重时,还会发生漏钢现象以及人身安全事故[15]。

图5 导向辊装配示意图

2.3 双层滑动环支承辊

本文中的支承辊采用双层滑动环,并配合相应的轴向定位销,以及可对其锁紧的结构形式。双层滑环可以将滑动摩擦转化为滚动摩擦,减少对支承辊上相关部件的磨损。支承辊锁紧装置可以在不同工序下,使支承辊处于不同状态,更精准的完成扇形段调弧对中操作。

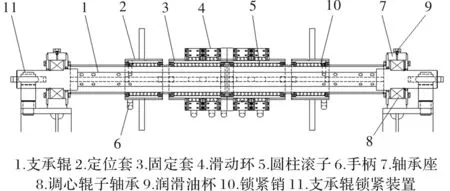

支承辊包括支承轴、定位套、固定套、滑动环、圆柱滚子、手柄、轴承座、调心辊子轴承、润滑油杯和锁紧销,如图6所示,支承轴四周开有凹槽,凹槽内布置有成排的圆柱滚子,固定套以及定位套套装在布置圆柱滚子部分的外部,并做好润滑及密封处理;滑动环为多个均套装在固定套外部,且滑动环内孔及固定套外部有相对应的凹槽,且在凹槽内布置相应的圆柱滚子实现相对滚动,设置油脂润滑和密封机构;定位套为成对设置分别位于固定套两侧,且定位套近固定套侧设置有用于滑动环套装的导向滑槽;导向滑槽外部开有与固定套对应的凹槽,配合滑动环套装。支承辊、定位套、固定套和滑动环,均设置有径向能够对位的圆孔,此处圆孔对位后,用于径向装配手柄或锁紧销。后支承辊的结构与前支承辊的结构相同,区别在于后支承辊的后滑动环和前支承辊的滑动环外径不同;支承辊端部均设置有能够径向锁紧对应支承辊的支承辊锁紧装置。基准垫块锁紧装置包括:基准垫块、立板、螺母和锁紧螺栓。

图6 支承辊装配示意图

2.4 出口侧定位立板

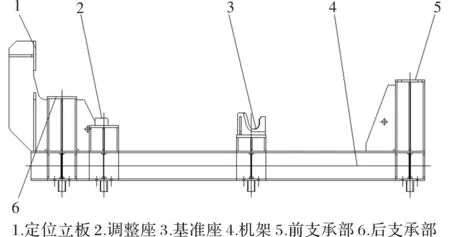

支承框架包括:定位立板、调整座、基准座、机架、前支承部、后支承部,如图7所示,在扇形段调弧对中装置出口侧,设置定位立板,作为刚性定位止挡,可以保证线外弧形对弧样板的定位精度,避免线外弧形对弧样板的出位。基准座为扇形段的定位基准,通过在基准座的定位以及在调整座设置不同的调整垫块来保证对中台对不同规格及截面形状的扇形段进行调弧作业的精准度。

图7 支承框架主视图

在设计扇形段调弧对中台时,考虑到生产实际情况以及人机工程学的相关数据,对导向框架以及支承框架的定位高度以及刚度进行优化,有利于进行扇形段调弧对中装置外弧导辊的对中操作,可以在一定程度上,缩短在离线维修区的作业时间,提高调弧作业以及连铸生产的工作效率。

3 改进技术的扇形段对中调弧操作方法

改进技术主要采用活动段调弧对中装置支承辊的双层滑动环并配合相应的轴向定位销型式,并配合相应的线外弧形对弧样板。既可对不同断面形状和规格尺寸的异型坯(H型钢)扇形段(BBⅠ扇形段、BBⅡ扇形段、BBⅢ扇形段)的左侧、右侧外弧翼板导辊、外弧腹板导辊、左侧、右侧内弧翼板导辊、内弧腹板导辊和左侧、右侧翼板导辊进行对中操作和位置检测,也可对双流板坯扇形段的外弧导辊、内弧导辊和单边侧导辊进行对中操作和位置检测,保证板坯扇形段的外弧导辊、内弧导辊和侧导辊的对中精度[16]。

3.1 定位装置

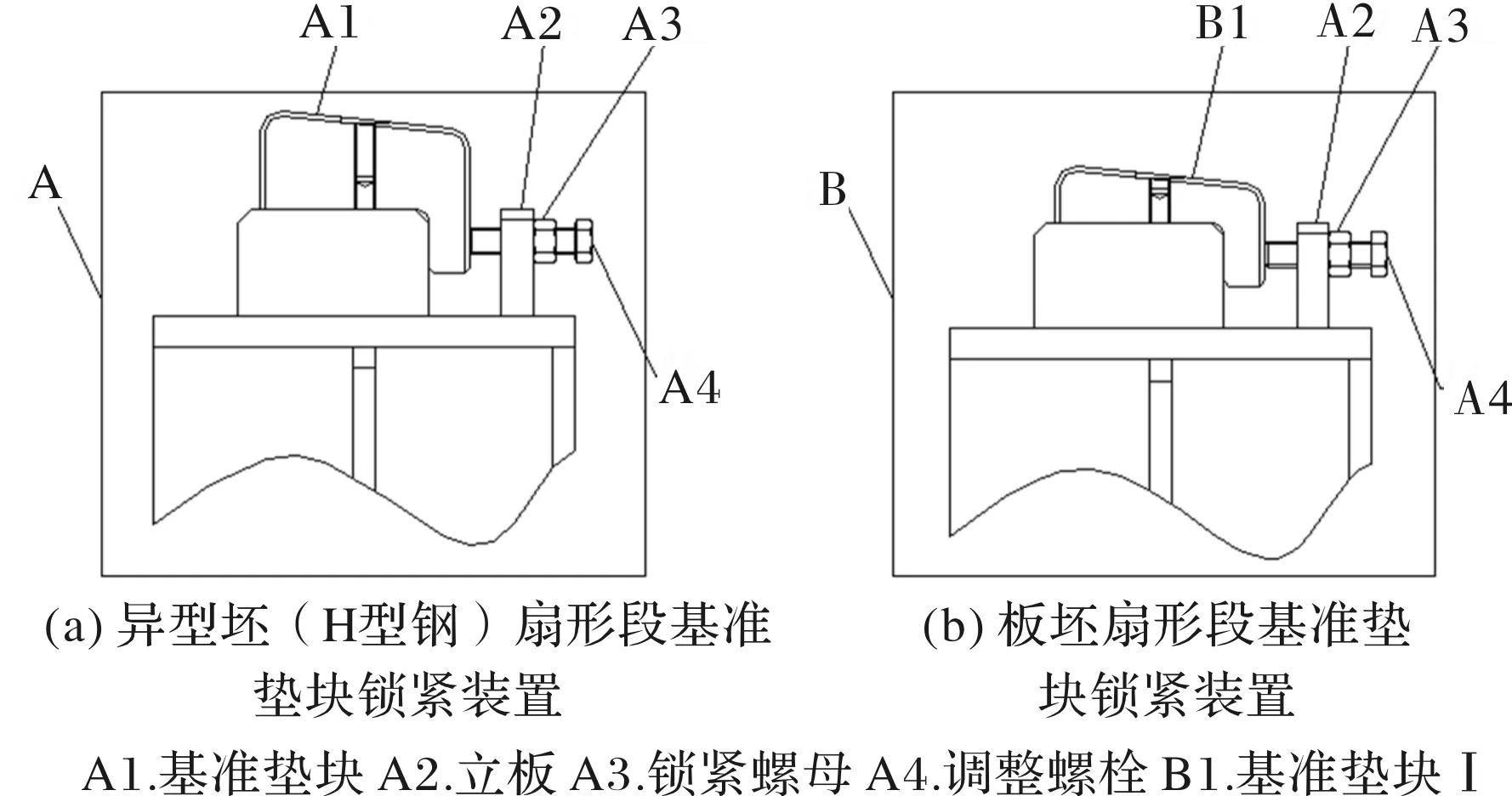

设计2个基准垫块锁紧装置(基准垫块锁紧装置、基准垫块锁紧装置Ⅰ),如图8所示,布置在对中台支承框架上,分别作为异型坯(H型钢)扇形段(BBⅠ扇形段、BBⅡ扇形段、BBⅢ扇形段)和板坯扇形段在调弧作业中的定位装置。利用吊环螺钉与锁紧螺母将斜垫板(基准垫块、基准垫块Ⅰ)锁紧。

图8 基准垫块锁紧装置示意图

3.2 双层滑环的调整

在对不同断面形状和尺寸的异型坯(H型钢)扇形段(BBⅠ扇形段、BBⅡ扇形段、BBⅢ扇形段)或双流板坯扇形段进行调弧作业时,需要分别将定位套移动到L1、L2、L3、L4的位置,如图4所示。即利用手柄先分别将定位环移动到适当的位置,并插入锁紧销固定。再调整扇形段对中台支承辊上各滑动环位置,使其位置达到对不同扇形段的不同辊进行调弧作业时的要求,如图9所示。调整好滑动环位置后,利用锁紧销将其锁紧。

图9 滑动锁紧示意图

(1)当对异型坯(H型钢)扇形段(BBⅠ扇形段、BBⅡ扇形段、BBⅢ扇形段)的外弧导辊和侧导辊进行对中检测时,需要分别将滑动环移动到设计的定位位置,并利用圆柱销锁紧,如图10~图12所示,固定套上,共有4个滑动环,当对异型坯(H型钢)扇形段(BBⅠ扇形段、BBⅡ扇形段、BBⅢ扇形段)的外弧导辊及侧导辊进行对中检测时,则将4个滑动环全部移动到固定套中间位置。)

(2)当对异型坯(H型钢)扇形段(BBⅠ扇形段、BBⅡ扇形段、BBⅢ扇形段)的内弧导辊及侧导辊进行对中检测时,则需要将2个滑动环移动到固定套中间位置,另外2个滑动环分别滑动到左右定位套上,并利用圆柱销锁紧,如图10~图12所示。

图10 BBⅠ扇形段调弧对中示意图

图11 BBⅡ扇形段调弧对中示意图

图12 BBⅢ扇形段调弧对中示意图

(3)当对板坯扇形段的内弧导辊及侧导辊进行对中检测时,则需要将4个滑动环分开布置在相应的位置,如图13所示,最左侧及最右侧滑动环固定在左、右两个定位套上,另外2个滑动环分别与最左侧和最右侧的滑动环相距一个板坯扇形段的宽度的距离。由图13可以看出,在对板坯扇形段进行对中检测时,通过调节滑动环的位置,可以实现同时对板坯扇形段进行双流板坯连铸生产的调弧作业。

图13 板坯扇形段调弧对中示意图

3.3 线外对弧样板的导入

将线外对弧样板沿着对弧基准线从导向框架外侧插入到扇形段中,直到支承框架上的定位立板。在导入时,确保线外对弧样板与支承辊上滑动环贴紧到位[17]。其中,导向辊外侧采用聚四氟乙烯胶辊,降低对线外弧形对弧样板的刚性碰撞,避免对线外弧形对弧样板的对中精度损伤。

3.4 支承辊锁紧装置的设计

在调整好滑动环位置,安放好异型坯(H型钢)扇形段(BBⅠ扇形段、BBⅡ扇形段、BBⅢ扇形段)或双流板坯扇形段后,插入线外对弧样板。此时支承辊锁紧装置处于径向释放状态,可以使线外对弧样板更加顺畅地插入到扇形段中。然后,将支承辊锁紧装置调整到锁紧状态,开始调整辊列中出现偏差的导辊位置,使其与线外对弧样板相接触,从而保证扇形段辊列的对中性[18]。在插入对弧样板时使支承辊锁紧装置处于径向释放状态的目的是减少该过程中对弧样板的磨损,保证其精度。进行调弧作业前,调整前、后支承辊上的支承辊锁紧装置,使其处于锁紧状态。这样可以更好的将前、后支承辊锁紧固定,保证调弧对中作业的精准性[19],支承辊锁紧装置如图14所示,通过在调弧作业中对支承辊不同状态的调整,提高扇形段性能并对其离线检修操作进行优化。

图14 支承辊锁紧装置示意图

4 结论

改进后的扇形段对中台,能更加精准快速地进行扇形段的调弧对中操作,具有突出优点。

(1)扇形段对中台为四合一结构型式,仅用一台设备实现对四种异型坯-板坯扇形段的调弧对中作业。提高了设备利用率,降低了连铸生产线离线检修区的设备投资以及厂房的占地面积。设备的通用性增强,减少备品、备件数量。

(2)扇形段对中台的导向辊采用聚四氟乙烯胶辊,既能保证线外弧形对弧样板沿着外弧基准线的导入,同时也能降低对线外弧形对弧样板的刚性碰撞,避免对线外弧形对弧样板对中精度的损伤。

(3)扇形段对中台的支承辊采用双层滑动环,并配合相应的轴向定位销和锁紧结构。双层滑动环可以将滑动摩擦转化为滚动摩擦,降低对支承辊上相关部件的磨损。支承辊锁紧装置针对不同的扇形段,使支承辊处于相应的定位状态,更精准地完成不同扇形段的调弧对中操作。

(4)在扇形段对中台的出口侧,设置刚性定位立板,保证线外弧形对弧样板的定位精度。扇形段对中台设置扇形段定位基准座,在基准座设置不同的调整垫块,保证扇形段对中台对不同规格及截面形状的异型坯-板坯扇形段进行调弧作业的精准度。

(5)采用扇形段对中台支承辊的双层滑动环和相应的轴向定位销型式,并配合相应的线外弧形对弧样板,既可对不同断面形状和规格、尺寸的异型坯扇形段的左侧、右侧外弧翼板导辊、外弧腹板导辊、左侧、右侧内弧翼板导辊、内弧腹板导辊和左侧、右侧翼板导辊进行位置检测和对弧操作;也可对双流板坯扇形段的外弧导辊、内弧导辊和单边侧导辊进行位置检测和对弧操作。