零部件通用化在商用车的应用及数字化流程管理

2022-04-18郭琪 周贤勇 沈明 张磊磊

郭琪 周贤勇 沈明 张磊磊

摘 要:为完善商用车研发体系,对标航空工业及乘用车通用化、标准化工作,建立零部件通用化开发流程,整理出适用于零部件通用化管控和开发的流程体系文件。明晰零部件通用化工作的输入及输出内容,形成规范化的内容交付物模板。 本文从理论上对零部件通用化工作方法进行了剖析,阐述了在产品工程开发阶段零部件通用化管理的数字化管控流程和方法,不断完善通用化数据库,最终达到更大程度的产品通用化,做到管控有方法,提升有策略,零部件开发验证成本和周期有节约。

关键词:通用化 应用 数字化管理

当前汽车工业已然成为一个国家工业、综合国力的重要组成,商用车领域的产品涉及较广,因此跨平台的通用化工作难度较大。国内的商用车包含了所有的载货汽车和9座以上的客车,主要分为客车、货车、半挂牵引车、客车非完整车辆和货车非完整车辆五类。从商业用途主要分为客车和货车两类。数据显示,在国内商用车市场,自主品牌占据90%以上的市场份额。我国商用车年产销规模超过400万辆,商用车产业正处在从高速增长向高质量转变的重要阶段,未来十年将呈现出市场集中度不断提升,产品升级、专业化和多元化发展等趋势。因此如何快速、高质的开发出新产品,快速占领细分市场是考验各商用车研发机构的关键,本文重點介绍的零部件通用化,宗旨就是提高开发零部件的通用化率,缩短新开发件的开发周期,缩短DVP的时间,缩短零部件验证、系统验证的周期,最大限度地扩大同一单元的使用范围、减少其种类和规格,达到降本提质的目的。零部件通用化的提升另外一方面也对供应商提出了一致性要求,也有利于行业标准的逐步统一,将各个车企的企业标准,统一成为行业标准,届时,零部件的通用化程度将再一次提高。

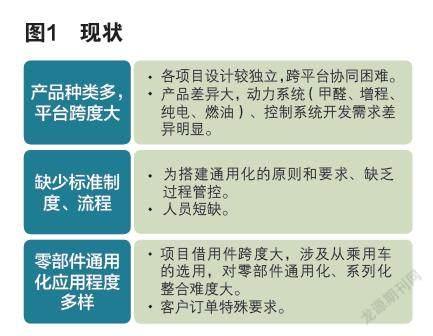

1 现状

目前新品或商改项目开发都是应用主开发流程,流程节点定义不全,输入、输出、节点交付物缺少明确定义,零部件通用化相关工作较乘用车起步晚。另少数项目使用乘用车整车研发流程,与商用车车型有偏离,且简化了各阶段子流程支撑子节点交付物及进度。产品开发中相对架构、平台概念不清晰,客户点单情况多见,因此先期的从整车角度按功能模块梳理共用性清单就显得尤为重要,这是做好零部件通用化工作的基础。共用性清单具体描述了整车采购级零部件与其它车型的借用关系,以及借用原因的简单描述,通过共用性清单可清晰掌握借用零件在整车中的借用比例,从而可辅助项目组制定项目开发周期。

总结业务痛点见图1。

2 通用化的分类和应用分析

在通用化工作开展的过程中,对标了航空产品的通用化开发思路,专门机构依据产品的特殊要求,编制程序文件规定零部件的开发、验证、生产制造及质量审核标准,与目前汽车产品标准化管理思路基本一致。结合乘用车的管理方法,商用车通用化工作开展总结如下:

2.1 通用化的分类

依据通用化的特点分为继承型和开发型,梳理继承型即各平台下及跨平台间共用的零部件清单,同时拓展开发型(X件,即新增平台间或平台内可共用的零部件),控制全新平台各项目独自新增零部件数量,达到减少开模、试验验证等周期及费用,降低生产成本,从而减少工艺复杂性及制造设备的新增。继承型零部件的通用化重点在于现有零部件的整合,由通用化管理工程师组织各模块经理(UPL)策划整合方案,对接采购、质量、各产品线综合评审,最终固化在通用化数据库中,以减少零部件的数量、种类,统一标准,集中采购。

2.2 开发型通用化也是项目通用化管理

开发型的零部件在项目启动(PS)前,在项目策略阶段即制定各模块的开发战略方向。开发型零部件的通用化管控主要体现在项目工程设计阶段及验证阶段里程碑交付物的评审中,同时在项目搭建工程BOM过程中由BOM工程师、通用化工程师、变更管理工程师在流程上进行约束,在过程审核中达到规范管控的目的。

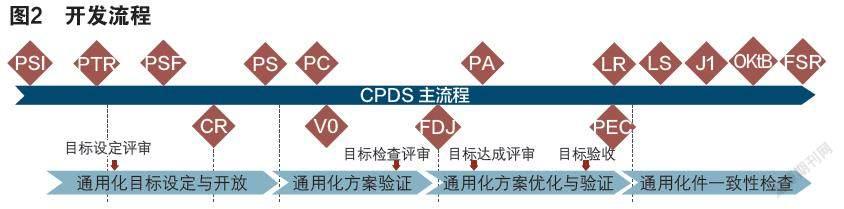

3 流程梳理

对标目前国内几个知名商用车企业,在零部件通用化方面均未系统明确其在研发流程中的节点及交付物,大部分是通过成本目标来管控研发工程师在开发过程中沿用或借用成熟产品,新开发项目对同平台的应用思考方面也未获得相应证明其有效关注的依据,因此基于商用车车型范围较广的特点,结合乘用车成熟经验,编制零部件通用化开发及管控流程。同时项目在其开发各节点也会做相应的通用化交付物评审,主要包括共用性清单(PMXU),沿用件分析以及充分考虑平台件的开发应用,避免专用件对成本和开发周期的影响。建立、规范零部件通用化开发流程。具体如图 3主逻辑流程。

规范流程后,使得产品开发中各专业部门有提升思路,员工日常操作有据可依。对于新开发产品,依据项目开发的产品定位、定义,进行零部件的技术可行性选型分析,优先考虑通用化库中的成熟件,确定整车开发的零部件共用性清单,再跟随工程开发的每个阶段不断修正,在项目立项节点固化通用化指标并分解到各专业执行,在数据交付各阶段进行可行性检查和工业化阶段跟踪验证,针对变更零部件组织专题评审,包含采购、质量、通用化等各模块审核合理后,可进行变更,并调整工程BOM清单和共用性清单,对于借用件的变更要控制其变更引起的模具修改量是否超过30%,如超过30%则视为新开零部件。

4 梳理可通用化零部件拓扑图

通过整车各模块的工作开展,由系统、模块(PSS)开发工程师或模块经理(UPL)按零部件通用化清单,梳理已量产和在研项目零部件通用化情况,开展评审讨论,项目BOM或整车集成经理、通用化工程师整理产品通用化拓扑图,明确各模块中可通用化零部件的占比。通过拓扑图可直观的掌握产品各模块通用化情况,为平台件的开发做好决策和管控。对于通用化低的模块首先对标现有零部件标准或技术规范的完整性,组织零部件开发工程师提高完整率,另一方面模块UPL组织内部策划提升通用化方案并依据项目需求具体落实。

同时线下的人力管控会在执行时存在人为误差,因此建立线上数据管控就显得尤为重要。这样在工程设计阶段,无论工程师的个人开发经验是否完备,在新EBOM申请时就会自动识别已入库零件的新增需要审核和审批,即新开发件的开发必要性,开模必要性都有得到有效控制,从而达到合理管控的目的。

5 线上管控

实施过程中建立线上零部件通用化库,搭建零部件通用化库的结构,建立开发属性字段信息,零部件首发工程师(Owner)将零部件数据导入到通用化库中供其他工程师选用参考,对新增已通用化的零部件通过零部件名称在BOM搭建时进行线上方案审批后方可赋予BOM号。以减少同种零部件的数量。

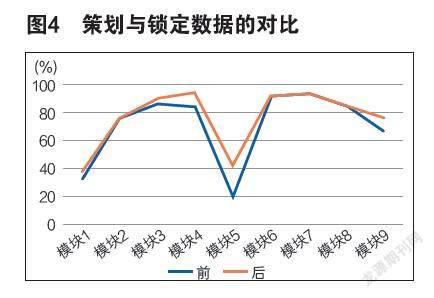

6 实施

以某全新开发平台为例, 在项目PSF阶段进行通用化策略制定,各模块协同制定可通用化拓扑图,完成平台通用化策划,开发工程师依据方案指导过程实施,经3版数据输出和校核修正,最终在项目批准里程碑锁定所有数据,输出终版共用性清单,工程BOM完成。

7 结语

本文对零部件通用化分类应用和流程梳理,再到线上管控,通过不断迭代更新零部件通用化库达到提升整车通用化率的方法。降低开发、验证成本,缩短开发周期,解决线下无法管控的痛点问题,同时通过对项目里程碑交付物的审核实现通用化方案,为产品开发中通用化率的提升打下基础,对方案规划落地起到了关键作用。