浅谈U型槽定型钢模板施工技术

2022-04-16许子涵江苏雷威建设工程有限公司江苏南京210003

文/许子涵 江苏雷威建设工程有限公司 江苏南京 210003

引言:

杭州市萧山区钱江世纪城先锋河下穿沪昆铁路和杭深铁路、沪昆高铁立交工程涉铁段西起环路平交路口,东至五堡河闸,河道总长度约 458.29m。河道自西向东依次下穿杭深铁路、沪昆高铁、沪昆铁路南引桥桥孔、规划杭甬调整抬升工程桥孔。先锋河沿线采用U 型槽结构,总长度为458.290m。U 型槽侧墙模板采用定型钢模板施工。

定型钢模板配置高度5m,根据最大流水段划分模板配2.3m*26=59.8m,模板总高度5m,由4.5m+0.5m 组合而成,上下层可通用。面板采用5.75mm 厚钢板,竖肋为8 号槽钢,横肋采用双10 号槽钢;竖肋水平间距为254mm,第一道横背楞距模板下端300mm,其余间距约为1000mm。采用M16 螺栓来连接两块模板,使模板确保整体性,受力合理、可靠。

1、钢模板单侧支架的组成

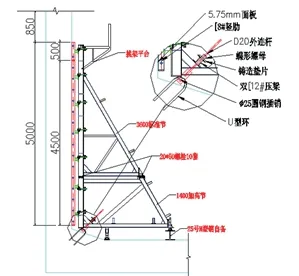

单侧支架分为埋件系统、架体两部分,其中埋件系统部分包括:U 型环、圆钢插销、外连杆、碟形螺母、垫片和压梁,见图1所示。

图1 钢模板支架立面图

在现场自备钢管、扣件,将几榀架体连成整体见图1,使架体合理受力;单侧支架则为三角形支架,利用其直角平面抵制模板,用槽钢和连接件制作而成。模板用于承受混凝土浇筑时的侧压力,而且三角形架体平面压制模板,使其承受向后推力。埋件系统设置在架体下端直角部位,使架体固定不能后移,因此埋入底板混凝土45°角的埋件系统则是主要受力点。由此得出,埋件系统抵消了混凝土的侧压力以及模板的向上力。

2、竖梁、背楞验算

2.1 侧压力的计算

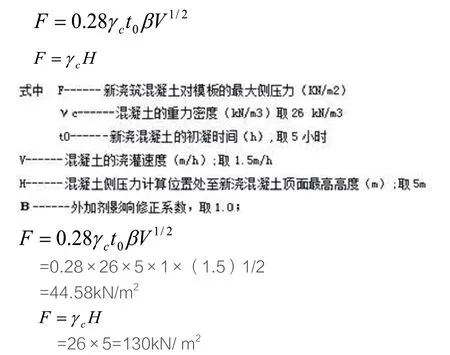

侧压力是由混凝土施加在模板上的,混凝土浇筑越高,侧压力越大,当浇筑的高度到达某一临界值,侧压力保持不变,这时侧压力就是混凝土浇筑的最大侧压力。侧压力达到最大值的浇筑高度称为混凝土的有效压力。通过理论结合实践,可按下列公式计算,并取其最小值:

取其中较小值,F=44.58N/m2作为模板侧压力的标准值,并考虑倾倒混凝土产生的水平载荷标准值4 kN/m2,分别取荷载分项系数1.2 和1.4,则作用于模板的总荷载设计值为:

q=44.58×1.2+4×1.4=59.1kN/m2

本次计算的总荷载设计值为59.1kN/m2

模板高度为5m,浇筑高度为5m,面板采用5.75mm钢板;竖向背楞采用8 号槽钢,水平背楞采用双10 号槽钢背楞。

2.2 竖楞验算

8 号槽钢作可作为支承在横向背楞上的连续梁计算,其跨距等于横向背楞的间距最大为L=1000mm。

F-混凝土的侧压力

l-槽钢之间的水平距离

E-弹性模量,钢材取2.1×105 N/mm2

fm-钢材抗弯强度设计值,Q235 取215 N/mm2

2.2.1 总体信息

1、自动计算梁自重,梁自重放大系数1.20

2、材性:Q235

弹性模量 E=206000 MPa

剪变模量 G=79000 MPa

质量密度 ρ=7850 kg/m3

线膨胀系数 α=12x10-6/℃

泊松比 ν=0.30

屈服强度 fy=235 MPa

抗拉、压、弯强度设计值 f=215 MPa

抗剪强度设计值 fv=125 MPa

3、截面参数:普槽8

截面上下对称

截面面积 A=1024 mm2

自重 W=0.079 kN/m

面积矩 S=14944 mm3

抗弯惯性矩 I=1013000 mm4

抗弯模量 W=25325 mm3

塑性发展系数 γ=1.05

2.2.2 荷载信息

1、恒荷载

(1)、均布荷载,15.00kN/m,荷载分布:满布

图2 荷载分布图

2.2.3 内力、挠度计算

图3 弯矩图(kN.m)

图4 剪力图(kN)

图5 挠度图(mm)

图6 支座反力图(kN)

2.2.4 单元验算

图中数值自上而下分别表示:

最大剪应力与设计强度比值

最大正应力与设计强度比值

最大稳定应力与设计比值

若有局稳字样,表示局部稳定不满足

(1)、内力范围、最大挠度

(a)、内力范围:弯矩设计值 0.00~1.89 kN.m

剪力设计值 -7.55~-0.00 kN

(b)、最大挠度:最大挠度1.32mm,最大挠跨比1/758

(挠度允许值见《钢结构设计规范》(GB 50017-2003)附录A.1)

(2)、强度应力

最大剪应力 τ=Vmax*S/I/tw

=7.55*14944/1013000/5.0*1000

=22.3 MPa≤fv=125 MPa 满足!

最大正应力 σ=Mmax/γ/W

=1.89/1.05/25325*1e6

=71.0 MPa≤f=215 MPa 满足!

(3)、稳定应力

整体稳定系数φb=0.80

最大压应力 σ=Mmax/φb/W

=1.89/0.80/25325*1e6

=93.1 MPa≤f=215 MPa 满足

连续梁验算结论:满足

2.3 槽钢背楞验算

槽钢背楞为双10 号槽,背对背间距为50mm,作为主背楞支承在单侧支架上,可作为支承在支架上的连续梁计算,其跨距等于单侧支架的间距最大为L=750mm。

E-弹性模量,钢材取2.1×105 N/mm2

fm-钢材抗弯强度设计值,Q235 取215 N/mm2

2.3.1 总体信息

1、自动计算梁自重,梁自重放大系数1.20

2、材性:Q235

弹性模量 E=206000 MPa

剪变模量 G=79000 MPa

质量密度 ρ=7850 kg/m3

线膨胀系数 α=12x10-6/℃

泊松比 ν=0.30

屈服强度 fy=235 MPa

抗拉、压、弯强度设计值 f=215 MPa

抗剪强度设计值 fv=125 MPa

3、截面参数:双[10#

截面上下不对称

截面面积 A=2161 mm2

自重 W=0.166 kN/m

面积矩 S=38903 mm3

抗弯惯性矩 I=3279600 mm4

抗弯模量 W=65592(上边缘)/65592(下边缘)mm3

塑性发展系数 γ=1.05(上边缘)/1.05(下边缘)

2.3.2 荷载信息

1、恒荷载

(1)、均布荷载,59.10kN/m,荷载分布:满布

图7 荷载分布图

2.3.3 内力、挠度计算

1、弯矩图(kN.m)

图8 弯矩图(kN.m)

图9 剪力图(kN)

图10 挠度(mm)

图11 支座反力(kN)

2.3.4 单元验算

图中数值自上而下分别表示:

最大剪应力与设计强度比值

最大正应力与设计强度比值

最大稳定应力与设计比值

若有局稳字样,表示局部稳定不满足

(1)、内力范围、最大挠度

(a)、内力范围:弯矩设计值 0.00~4.17 kN.m

剪力设计值 -22.24~-0.00 kN

(b)、最大挠度:最大挠度0.51mm,最大挠跨比1/1482

(2)、强度应力

最大剪应力 τ=Vmax*S/I/tw

=22.24*38903/3279600/6.0*1000

=44.0 MPa≤fv=125 MPa 满足!

上边缘最大正应力 σ 上=Mmax/γ 上/W 上

=4.17/1.05/65592*1e6

=60.5 MPa≤f=215 MPa 满足!

下边缘最大正应力 σ 下=Mmax/γ 下/W 下

=4.17/1.05/65592*1e6

=60.5 MPa≤f=215 MPa 满足!

(3)、稳定应力

整体稳定系数φb=0.80

最大压应力 σ=Mmax/φb/W

=4.17/0.80/65592*1e6

=79.5 MPa≤f=215 MPa 满足

连续梁验算结论:满足

3、单侧支架计算书

3.1 支架受力计算

分析支架受力情况:单侧支架主要承受混凝土侧压力,取混凝土最大浇筑高度5m,侧压力取为有效压头

单侧支架按间距750 mm 布置,q=59.1×0.75=44.32kN/m

分析支架受力情况:按q=44.32kN/m 计算

用MIDAS 对单侧支架进行受力分析:

图12 受力模型

图13 组合应力分析

组合应力σMAX=107MPa <215Mpa 满足要求

图14 组合剪力分析

组合剪力τmax63.4Mpa <100Mpa 满足要求

变形状态δmax=2.92mm <5200/500=10mm

图15 变形状态分析

3.2 支架埋件的验算

埋件反力为

图16 支座反力分析

支点1:Rx=171.3kN,Rz=134.5kN

支点2:Rx=0N,Rz=138.8kN

(F 总)2=(Rx)2+(Rz)2=171.32+134.52

F 总=217.8KN

与地面角度为:α=45°

共有750/300(若使用强度较高埋件可放大间距)个埋件。

其中单个埋件最大拉力为:F=217.8×(300/750)=87KN满足要求。

3.3 埋件强度验算

预埋件为HRB400 螺纹钢d=25mm,埋件最小有效截面积为:A=3.14×12.52=490mm2

轴心受拉应力强度:σ=F/A=158×103/490

=177.8MPa U 型环锚固强度的计算,只考虑埋入砼的螺栓表面与砼的粘结力,不考虑螺栓端部的弯钩在砼基础内的锚固作用。 锚固强度:F 锚=πdhτb=3.14×25×600×3.5 =164kN>F=87.1KN。符合要求。 (1)U 型环地高出砼墙面50cm。各埋件杆距离为300mm,设置在各端头的起点与终点。 (2)埋件系统及架体示意图见上图,埋件与地面成45°角,现场埋件预埋时要保证埋件在同一条直线上,同时埋件角度必须按45°预埋。 (3)U 型环在预埋前,将螺纹用塑料包裹并绑牢,以免施工时砼黏附在丝扣上,影响下一步施工时螺母的连接。 (4)由于U 型环不能直接与结构主筋点焊,为保证砼浇筑时埋件不偏位或偏移,要求在相应部位增加附加钢筋,U 型环点焊在附加钢筋上,点焊时注意不要损坏埋件的有效直径。 (1)单侧支架间距约为750mm。 (2)模板及支架安装流程:钢筋绑扎并验收→绘制外墙边线→拼装单元模板→连接各单元模板→吊装架体、连接好相邻架体,调节模板倾斜度→连接埋件系统→验收合格后进行混凝土浇筑 (3)合墙体模板时,预先弹好的墙边线,将模板下口与其对齐,并通过使用钢管背楞,将墙体模板临时支撑住。 (4)吊装单侧支架,应轻放轻起,堆放多榀支架时,应在平整场地上相互叠放整齐,避免堆压变形。 (5)在材料场预先将由标准节和加高节组装的单侧支架拼装完毕,用塔吊整体吊至现场。 (6)在直面墙体段,每安装3 至4 榀单侧支架后,穿插埋件系统的压梁槽钢。 (7)安装架体完毕后,埋件系统进行安装。 (8)用主背楞连接件将单侧支架部分与模板背楞连接成整体。 (9)对单侧支架后支座进行调节,因单侧支架受力后,模板将略向后倾斜,所以模板面板上口向墙内侧倾斜约5mm。 通过对该项目采用定型组合钢模板受力分析验算,更加清晰的反应各个结构受力情况,为现场施工提供了可靠的数据。有利于施工过程的安全控制,同时可在现场直接组装,也可预拼装成大块模板或构件模板,更为方便实用; 灵活组装,适用于多种施工项目;便于安拆,能够多次周转,每套钢模可重复使用多次;模板尺寸精度高,成型后的混凝土规格准确,外形美观,质量优质,在施工中具有推广价值。3.4 埋件锚固强度验算

4、钢模板安装施工

4.1 预埋部分安装

4.2 模板及单侧支架安装

结语: