中低速磁浮交通车辆闸片试验方法研究

2022-04-16董振威

董振威 崔 雷 刘 帅

(中车青岛四方车辆研究所有限公司,266011,青岛∥第一作者,工程师)

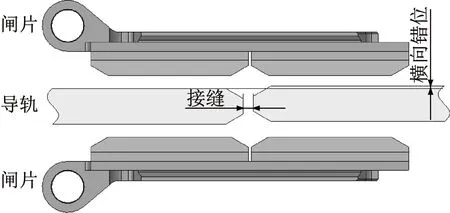

中低速磁浮交通车辆施加摩擦制动时,夹钳直接夹紧F型导轨,通过闸片与导轨间的摩擦实施制动[1],见图1。与传统盘片制动相比,中低速磁浮交通车辆没有制动盘进行摩擦配副,对偶间的运动型式也由传统的转动相对运动变为线性相对运动。本文针对这种特殊的摩擦形式,提出了一种适用于中低速磁浮交通车辆闸片的试验方法,用于验证闸片的使用性能。

图1 夹钳与F型导轨结构

1 闸片试验目的

传统轨道交通车辆的闸片试验通常指摩擦磨耗性能试验,其目的为验证闸片的以下性能是否满足要求:① 不允许造成制动盘的异常磨耗和损伤;② 摩擦系数位于适当的区间范围;③ 磨耗量必须小于要求的上限;④ 物理力学性能、火花及噪声等满足要求。

对于中低速磁浮交通车辆,闸片试验除了需要验证上述性能,还需额外验证以下性能:

1)闸片的低速磨耗量。车辆在中高速条件下制动时,主要采用电制动;在进站停车过程中,当车速达到电液转换点时,电制动逐渐退出,转为施加液压摩擦制动[2]。可见,闸片在低速区段的使用频率远高于中高速区段。此外,中低速磁浮交通车辆每次制动时,闸片和导轨的接触位置和贴合程度均不一致,使得摩擦面长期处于非磨合状态,故需单独对低速工况下闸片的磨耗性能进行试验评估。

2)抗冲击性能。中低速磁浮交通车辆的导轨是分段布置的,考虑热胀冷缩的影响,在每2段导轨接头处预留接缝[3]。接缝长度为0~10 mm、10~20 mm和20~40 mm等3种[4]。根据中低速磁浮轨排组装要求,每2段F型导轨接缝的横向错位极限偏差为±1 mm(见图2)。在制动过程中,当闸片夹紧导轨通过接缝时,导轨的横向错位会对闸片产生冲击(见图3)。这种冲击可能导致闸片被破坏,因此需对闸片的抗冲击性能进行试验评估。

图2 导轨接缝结构

图3 接缝冲击示意图

2 试验对象设计

试验对象包含闸片和对偶导轨两部分。

传统摩擦磨耗性能试验仅需把实车使用的制动盘和闸片装配在1∶1试验台上即可[5-6]。对于中低速磁浮车,实车闸片和对偶导轨均为线性结构[7],无法直接在1∶1试验台上装配使用,需要针对试验台的工作原理和试验需求进行单独设计。

2.1 对偶导轨设计

为了和1∶1试验台的回转运动方式匹配,需要将对偶导轨设计为盘型结构来替代模拟,并使其材质与实车导轨保持一致。

闸片的摩擦系数和磨耗量等参数,需要在平整的盘面上进行试验;闸片的抗冲击性能参数需要在有接缝和横向错位的盘面上进行试验。

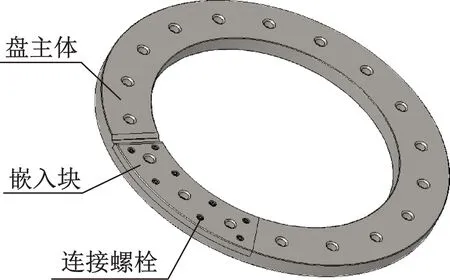

基于以上考虑,将模拟盘设计为图4所示结构。每个模拟盘由盘主体、嵌入块和连接螺栓组成。

图4 模拟盘结构

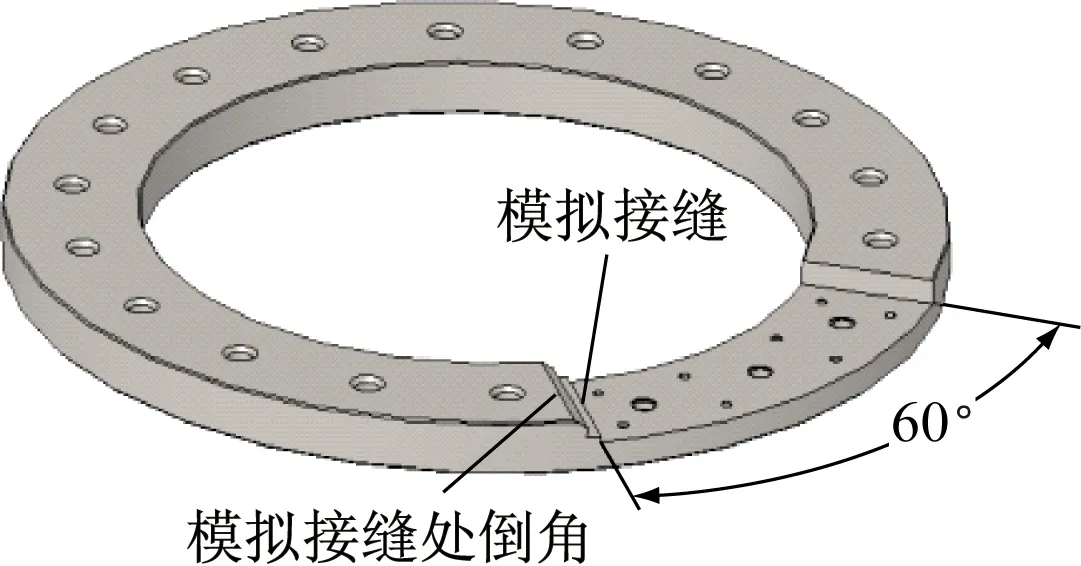

盘主体采用大直径环形结构,其中一段环向角度为60°的区域(以下简为“60°段”)进行了开槽处理,用于与嵌入块配合。此外,盘主体在60°段开槽的一侧,额外设计1段浅槽,来模拟2段导轨间的接缝,见图5。

图5 盘主体结构

嵌入块为1段环向角度为60°的环块。通过改变摩擦面的形状,可得到适用于不同试验的嵌入块。

常规试验和低速磨耗试验使用平面型嵌入块。这种嵌入块的摩擦面设计为平面。装配到盘主体后,嵌入块摩擦面与盘主体摩擦面等高,见图6。

图6 平面型嵌入块

在抗冲击试验中使用的螺旋型嵌入块(见图7)。其摩擦面设计为螺旋结构。嵌入块装配到盘主体后,摩擦面远离轨缝的一端与盘主体摩擦面等高,靠近轨缝的一端高出盘主体摩擦面,可模拟实际接缝的横向错位。

图7 螺旋型嵌入块

此外,还可以通过调整冲击块轨缝一侧的尺寸,设计不同台阶高度和不同的轨缝宽度。

盘主体和嵌入块在轨缝位置均进行倒角处理,模拟实际导轨在接缝处的倒角。

2.2 闸片设计

在1∶1试验台试验中,闸片与模拟盘之间做转动相对运动。为保证试验闸片的摩擦受力方向与实际的受力方向一致,将试验闸片摩擦体设计为弧形结构,以适应模拟盘的旋转运动(见图8)。

a)实车线性摩擦体

2.3 模拟盘和闸片匹配方式

模拟盘和闸片在设计完成后,借助既有标准的机车车轮作为试验工装,在1∶1试验台上进行安装配合。

模拟盘设计为轮盘结构。根据不同的试验流程,在车轮两侧的模拟盘上装配不同的嵌入块。

在常规试验和低速磨耗试验时,两侧的模拟盘均装配平面型嵌入块。

抗冲击试验包含有冲击试验和无冲击试验。在无冲击试验中,车轮两侧的模拟盘均装配平面型嵌入块;在有冲击试验中,车轮一侧的模拟盘装配平面型嵌入块,另一侧模拟盘装配螺旋型嵌入块。

3 试验流程设计

目前,城市轨道交通车辆、动车组及交流传动机车等轨道交通车辆均出台了相关的闸片标准,但并不适用于中低速磁浮交通车辆。本文针对中低速磁浮交通车辆特有的制动要求和特性,设计了1套闸片摩擦磨耗性能试验流程。该试验流程包含常规试验、低速磨耗试验和抗冲击试验等3部分。

3.1 常规试验

常规试验的主要目的为验证闸片在不同速度、不同夹紧力及不同干湿环境下的摩擦系数和磨耗量是否满足要求。

常规试验包含最大常用制动、紧急制动及持续制动等车辆常用制动工况。在试验过程中,需实时记录环境温度、湿度、闸片压力、初始速度、制动时间、制动距离、摩擦系数、制动盘温度及磨耗量等参数。常规试验流程见表1。

表1 常规试验流程

3.2 低速磨耗试验

低速磨耗试验的目的为验证闸片在低速停车条件下的磨耗量。

列车进站停车的电液转换速度通常为8 km/h左右。若采用此速度进行模拟,则每一闸的制动能量过低,且需要试验台反复加速减速并施加速度控制,使试验过程复杂低效。由于从8 km/h减速至0的速度跨度较小,且速度变化对磨耗量的影响较小,因此,将停车制动工况优化为8 km/h持续1 min,并采用3级制动力,以加速闸片磨耗,提高试验效率。试验共制动120次,且每制动20次就停机观察闸片和盘表面状态,测量闸片磨耗量(共观察测量6组数据)。

假定3级制动的停车减速度为0.5 m/s2,则车辆从初速度v0=8 km/h制动至停车所需时间为4.4 s,低速磨耗制动总制动时间设定为120 min,则相当于单对闸片施加1 636次制动,以北京市郊铁路城市副中心线(以下称为“S1线”)中低速磁浮车的发车间隔和运营时间为参照,单辆车单日停站次数约230次,则整个低速磨耗试验流程约等效于车辆运行7天的单对闸片制动次数。

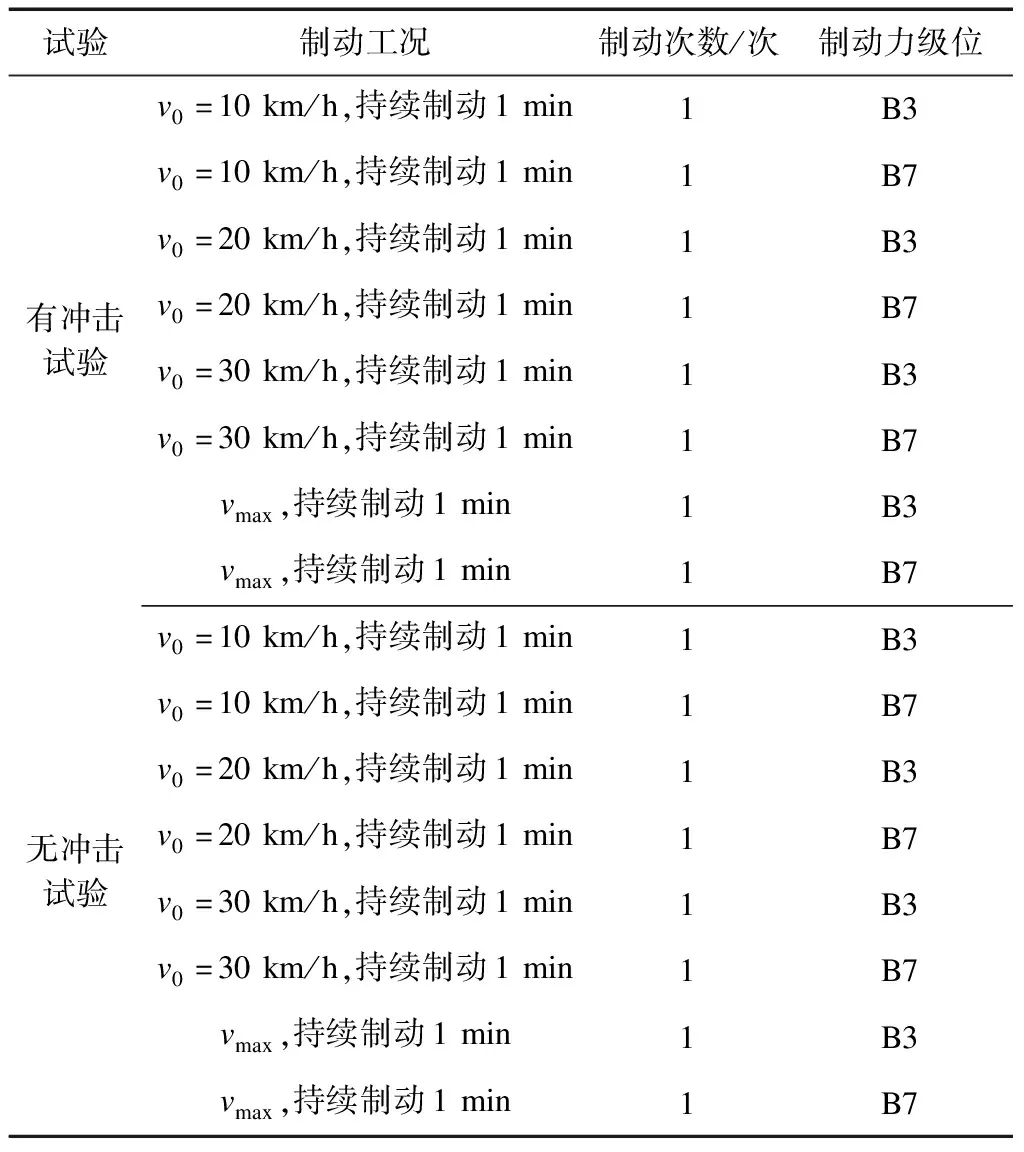

3.3 抗冲击试验

抗冲击试验的目的是测量车辆通过轨道接缝时,闸片承受的冲击载荷。试验过程中需实时记录夹钳的制动扭矩,从而计算得到闸片承受的冲击载荷。试验包含有冲击试验和无冲击试验两部分。

有冲击试验采用持续制动。考虑到高速冲击可能对试验设备造成的破坏,试验从v0=10 km/h的低速开始,逐渐增加速度,直至测得的扭矩峰值达到试验台允许的最大值或闸片被破坏。制动力选择小级位B3和大级位B7。制动过程中,需监测并计算得到夹钳在固定速度下的平均冲击扭矩。

无冲击试验制动工况和有冲击试验相同,其目的是为有冲击试验提供参照和扭矩计算依据。在制动过程中,监测并计算得到夹钳的平均扭矩。

单个闸片承受的冲击载荷F为:

F=(M1-M2/2)/R

式中:

M1——有冲击试验平均冲击扭矩;

M2——无冲击试验平均扭矩;

R——制动半径。

具体试验流程见表2。

表2 抗冲击试验流程

4 结语

本文总结了中低速磁浮交通车辆闸片试验在低速磨耗性能和抗冲击性能方面的特殊需求;提出了中低速磁浮交通车辆闸片试验专用的模拟盘和闸片设计方法,以及针对不同试验流程的匹配方法;设计了适用于中低速磁浮交通车辆闸片专用的摩擦磨耗试验流程,涵盖了对闸片一般性能、低速磨耗性能和抗冲击性能的验证方法。