储能式六轴铰接式轻轨列车制动系统设计

2022-04-16柳晓峰段继超

熊 梅 柳晓峰 段继超

(中车株洲电力机车有限公司,412001,株洲∥第一作者,工程师)

铰接式列车具有转弯半径小,爬坡能力强,运动灵活的特点,比较适合多曲线及小半径曲线的线路条件。储能式六轴铰接式轻轨列车由Mc(带司机室的动力车)1及Mc2铰接而成,有2台动力转向架和1台非动力转向架,采用储能式无接触网供电,可运行在正线最小平曲线半径为40 m、最小竖曲线半径为2 000 m、最大坡度为60‰的具有共有路权的线路上。制动系统是保证列车在大坡道等特殊线路条件上安全运行的关键部件之一。

1 制动系统的组成

储能式六轴铰接式轻轨列车采用液压摩擦制动系统,其主要由风源系统、制动控制系统、基础制动装置及辅助系统等4部分组成。

1.1 风源系统

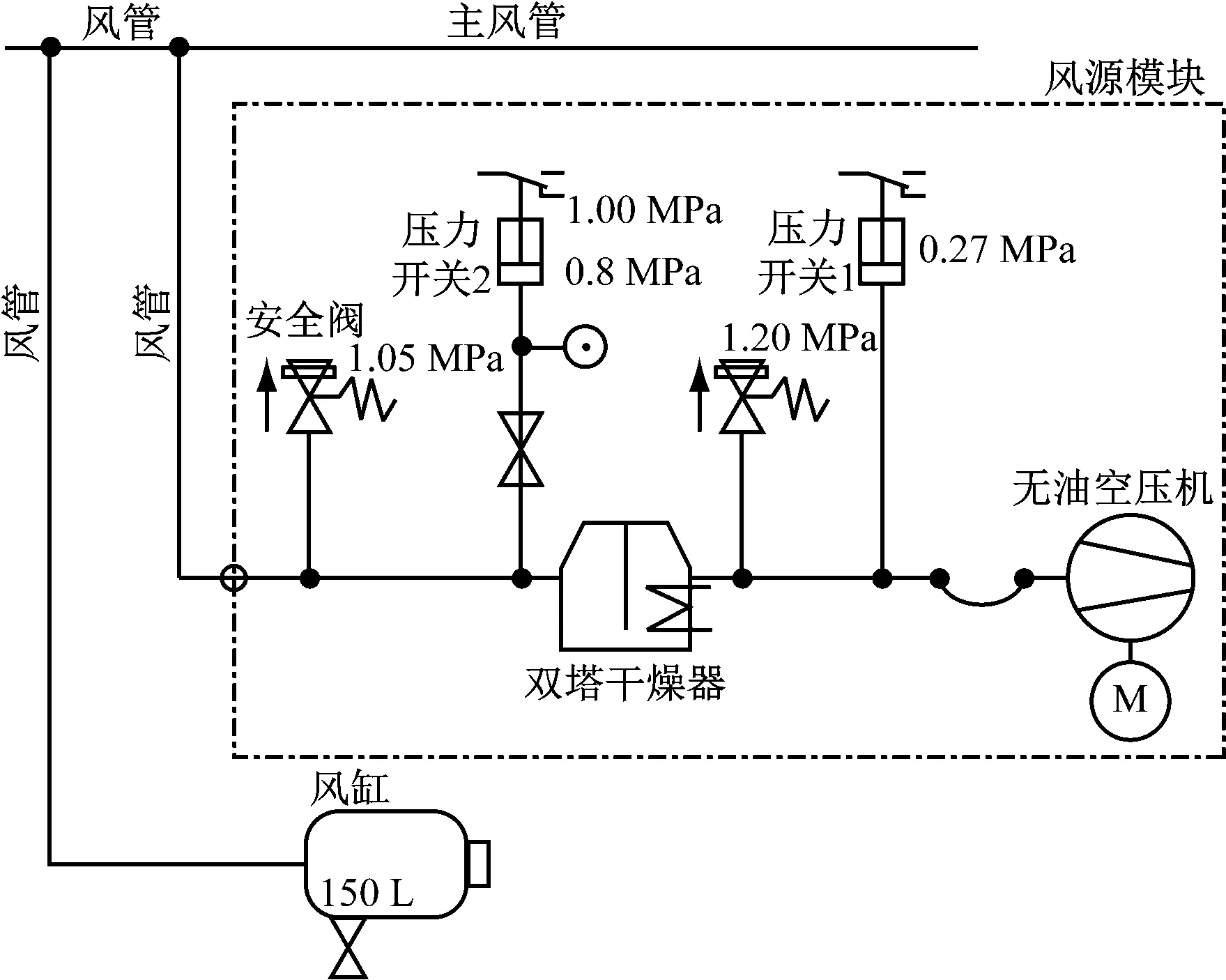

风源系统主要包括提供压缩空气的风源模块和储存压缩空气的风缸等,主要为空气悬挂及撒砂等用风系统提供干燥、清洁的压缩空气。风源系统原理图如图1所示。

图1 风源系统原理图

空压机由3相AC 380 V、50 Hz电机驱动,其额定工作压力为1.0 MPa,控制电压为DC 110 V,额定容积流量为330 L/min。压力开关1用于检测空压机是否故障,压力开关2用于控制空压机的启停。风缸容积为150 L,用来保证风源模块故障时列车的紧急用风。

1.2 制动控制系统

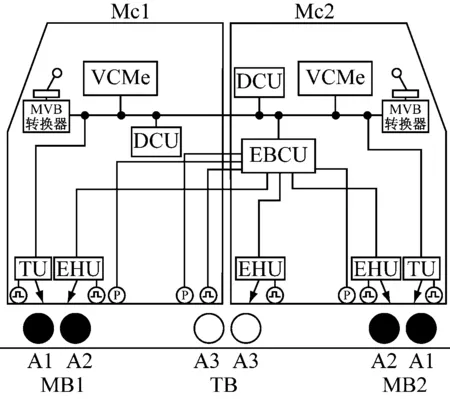

制动控制系统采用克诺尔公司的KBGM-H电子控制被动式液压制动系统。主要包括:EBCU(电子制动控制单元)、EHU(电液控制单元)和速度传感器。制动控制采用MVB(多功能车辆总线)网络与硬线控制相结合的方式。列车制动系统配置框图如图2所示。

注:VCMe为列车控制单元;P为载荷信息;DCU为牵引控制单元;A1、A2、A3为车轴;TU为牵引单元;MB为动力转向架;TB为非动力转向架。

EBCU接收VCMe(列车控制单元)通过MVB网络发送的制动级位,根据检测到的载荷信息(P)计算整车所需要的总制动力,并发送电制动申请给DCU(牵引控制单元)。DCU根据电制动申请来施加电制动力,并将实际电制动力反馈给EBCU。EBCU根据总制动力和实际电制动力,计算需补充的液压制动力,发送给各转向架的EHU,以此控制各转向架制动的施加和缓解。

EBCU同时接收各转向架的速度信号,通过计算各轴速与列车参考速度的差值来判断该轴是否滑行,并通过EHU控制制动缸的液压压力来控制制动力,达到滑行控制的目的。

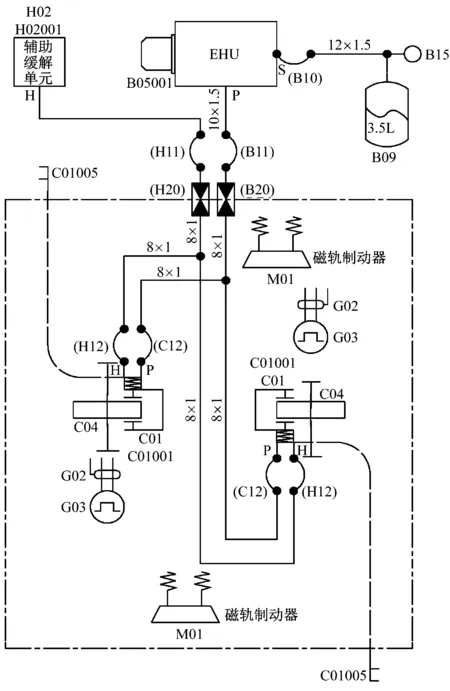

液压控制采用架控方式,即1个EHU控制1个转向架上的2套制动夹钳,其原理如图3所示。EHU通过液压软管(B11)、快插接头(B20)与转向架上的管路相连,再通过软管连接到制动夹钳(C01)。蓄能器(B09)相当于油压的储蓄器,用于液压制动系统的缓解功能。辅助缓解单元(EDHL)在电液控制单元不能正常时缓解液压制动。

注:B11为液压软管;B20为快插接头,B09为蓄能器;C04为制动盘;C01001为制动闸片;C01为制动夹钳;H02为辅助缓解单元。

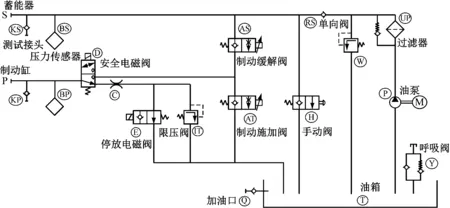

EHU是执行液压控制的主要部件,其内部工作原理如图4。油泵由AC 380 V、50 Hz电机驱动,为设备提供需求压力的液压油;其他部件控制电压为DC 110 V;AT(制动施加阀)及AS(制动缓解阀)用于常用制动及紧急制动控制,D(安全制动电磁阀)及E(停放制动电磁阀)分别用于安全制动和停放制动。各制动模式下,油液回路原理如图5所示。制动缸压力值由BP(压力传感器)进行检测,并由EBCU根据不同制动级位进行闭环控制。

图4 EHU内部工作原理图

图5 a)中,AT、D、E电磁阀得电时,制动缸油液从制动夹钳单元(P口)回流至油箱(T),被动式夹钳单元施加常用制动;图5 b)中,AS、D、E电磁阀得电时,制动缸油液从蓄能器(S口)充至制动夹钳单元(P口),常用制动缓解。

安全制动通过独立的安全控制环路实施,采用失电制动方式。当安全控制环路失电时,EHU内的安全制动电磁阀(D)失电,常用制动油路关闭断,油压从制动夹钳单元(P口)经安全电磁阀(D)、节流孔(C)、限压阀(IT)回流至油箱(T),安全制动施加。其油液回路如图5 c)所示。制动缸压力通过限压阀(IT)来预设。

停放制动的控制与EBCU无关,通过列车断电来施加停放制动。当列车断电后,EHU内的停放制动电磁阀(E)和安全制动电磁阀(D)均处于失电状态,油压从制动夹钳单元(P口)经节流孔(C)、停放电磁阀(E)全部回流至油箱(T),被动式制动夹钳施加停放制动力为最大的弹簧力。其油液回路如图5 d)所示。

a)常用制动施加时的油液回路

1.3 制动执行装置

储能式六轴铰接式轻轨列车配置了2种制动执行装置:制动夹钳和磁轨制动器。

1.3.1 轴盘式制动夹钳

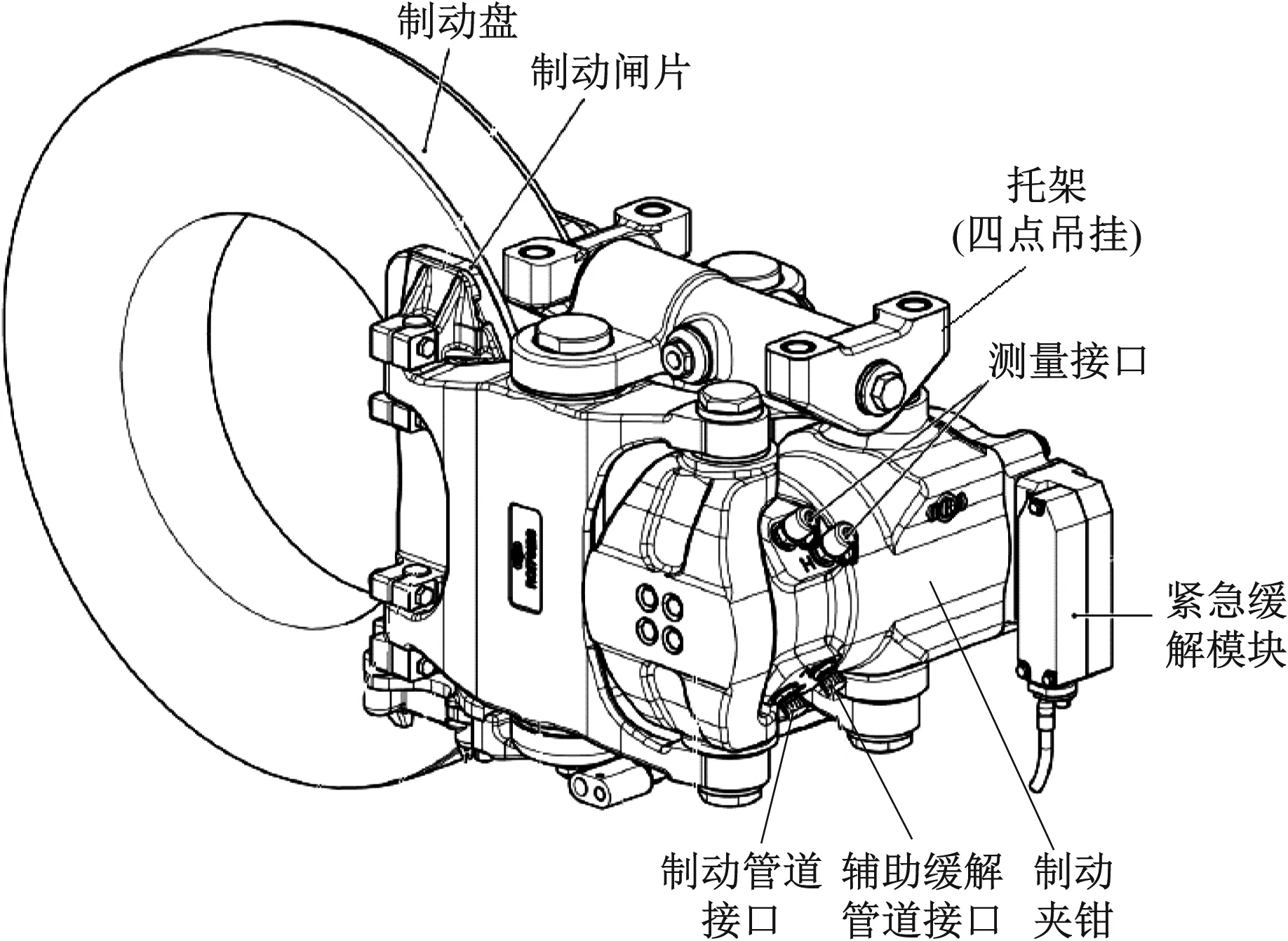

储能式六轴铰接式轻轨列车采用被动式轴盘制动的形式,在转向架的每根轴上安装1套制动夹钳单元(含制动夹钳、制动盘及制动闸片等部件)。制动夹钳单元采用四点顶面吊挂的方式,其示意图如图6。

图6 制动夹钳示意图

制动夹钳的最大制动力为80 kN。每个制动缸的活塞力为40 kN,最大活塞伸出行程为80 mm。配套制动盘为铸钢制动盘,其直径为560 mm,新盘厚度为90 mm。闸片为合成材料,摩擦面积为350 cm2,平均摩擦半径为221 mm。静态摩擦因数约为0.3,动态摩擦因数约为0.38。制动夹钳还具有液压辅助缓解功能和机械紧急缓解功能(手动缓解装置)。在液压辅助缓解装置无法缓解制动的情况下,可采用机械缓解方式进行缓解。

1.3.2 磁轨制动器

磁轨制动器为储能式六轴铰接式轻轨列车的辅助制动装置。每个转向架的两侧各配备1套磁轨制动器。如图7所示:磁体a通过弹性体弹簧悬架b和安装块悬挂于转向架构架上;通过传动件和螺柱,可手动调节悬挂高度,以补偿磁轨磨耗部件与轨道的磨耗,并将未激活磁轨制动器与轨道的间隙保持为8~12 mm。磁轨制动器的吸力达70 kN,可为列车提供不小于0.5 m/s2的减速度。

图7 磁轨制动器

1.4 辅助系统

1.4.1 空气悬挂系统

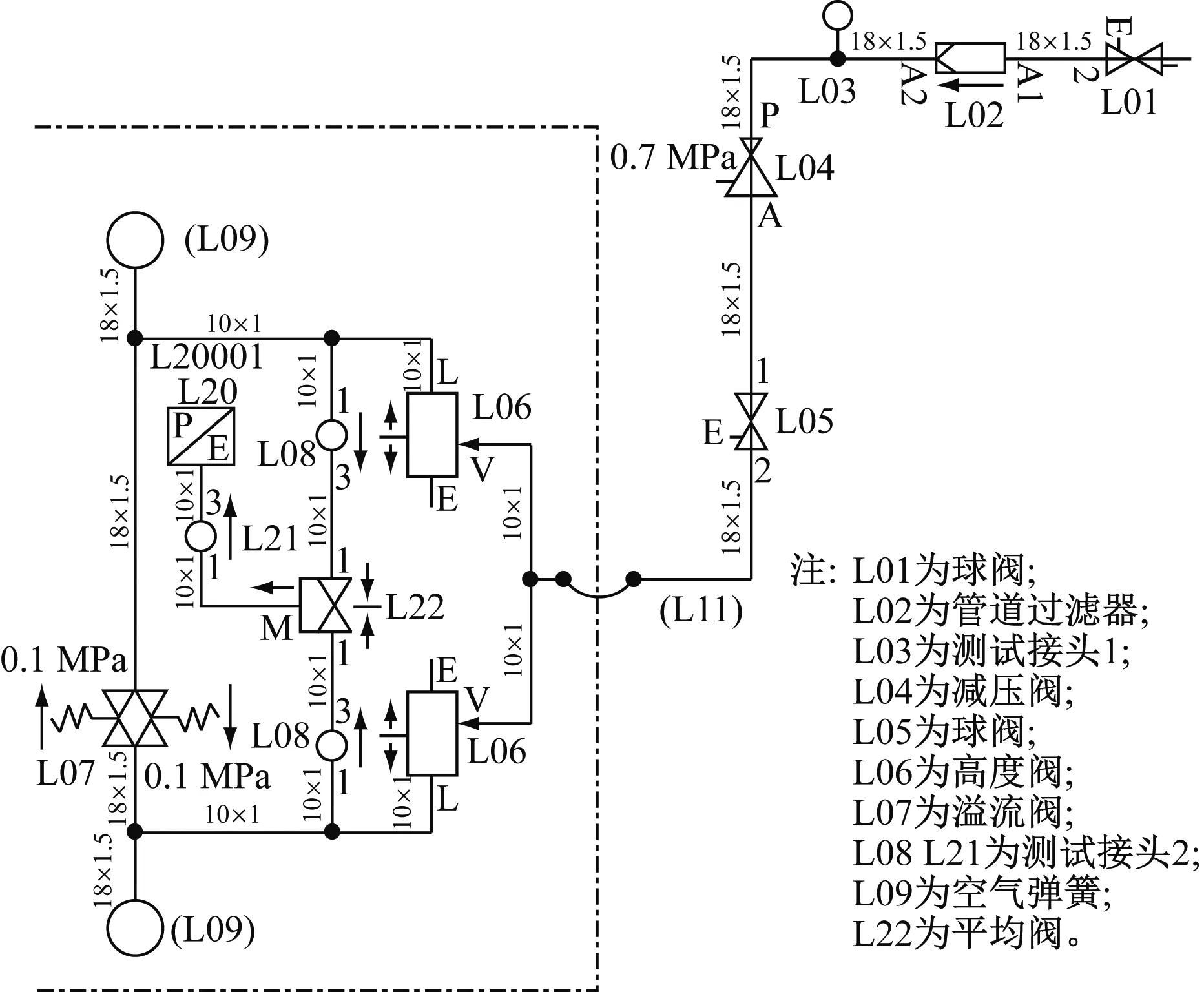

储能式六轴铰接式轻轨列车空气悬挂系统的气路原理如图8所示。二系悬挂采用空气弹簧(L09)。载荷传感器(L20)可检测空气弹簧的压力,并转化为载荷信号,提供给牵引系统及制动系统。此外,每个空气弹簧配置1个高度阀(L06),用于实时调节地板面的高度。压差阀(L08)是1个双向止回阀。当压力差大于设定值(本文研究列车为0.2 MPa)时,两侧空气弹簧互相连通;当压力差低于设定值时,两侧空气弹簧互相独立。这种设计可使两侧空气弹簧既不因较小的压力波动而频繁沟通,又不至于因压力差过大而影响行车安全。

图8 空气悬挂系统气路原理图

1.4.2 撒砂系统

为增大低黏着情况下轮轨间的黏着,储能式六轴铰接式轻轨列车配置了撒砂系统,既可缩短制动距离,又可改进列车在轨道上的运行性能。

列车动力转向架的4根轴上均配备撒砂设备,每侧各配置1套。对于列车任一运行方向,在同一时间只有2根轴对应的撒砂设备起作用。每个配备撒砂设备的转向架均配备1个撒砂控制模块、4个砂箱(带撒砂器)、撒砂管及其他相应附属部件。

撒砂系统的原理示意图如图9所示。图9中,调压阀用来调节撒砂系统的工作压力(本文研究列车为0.5 MPa)。每轴配备1个电磁阀,分别用来控制对应轴撒砂动作的启停。

图9 撒砂系统原理图

2 制动系统功能及技术性能

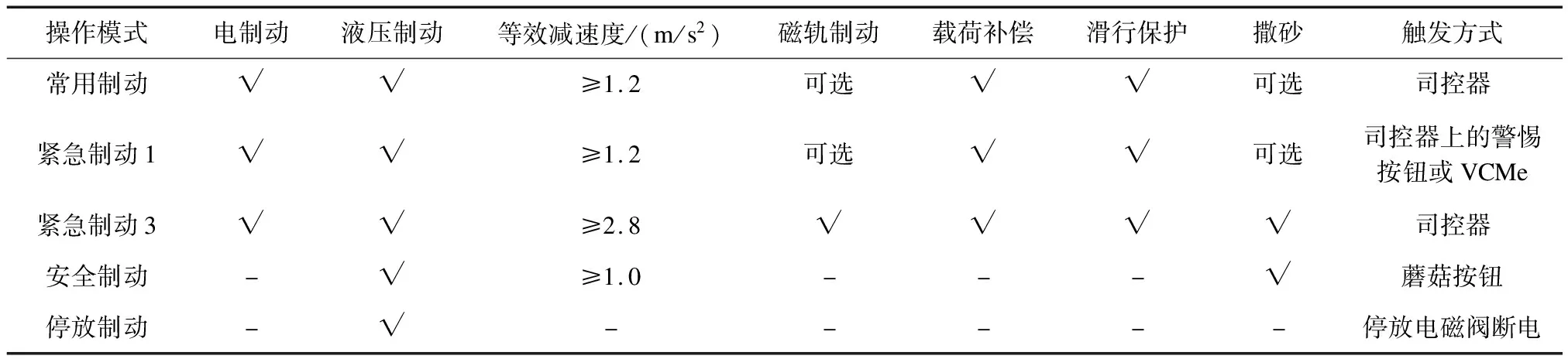

通过以上配置,储能式六轴铰接式轻轨列车制动系统有常用制动、紧急制动、安全制动及停放制动等操作模式,以及防滑控制、载荷检测、撒砂控制等功能。具体参数如表1所示。

表1 制动系统功能及参数

表1中,紧急制动3模式是在紧急情况下司机将司控器(司机控制器)手柄拉到最后一位时触发的。该模式下,列车减速度可达2.8 m/s2,当列车以70 km/h的初速度制动时的对应制动距离不超80 m,完全满足列车在共有路权上运行的安全需求。

此外,列车非动力转向架采用铰接式转向架,制动夹钳采用紧凑式液压制动夹钳。制动夹钳的最大弹簧力可达80 kN,可保证AW3(满载)工况下列车能安全停放在坡度为60‰的线路上。

在车轮滑行保护开启时,或在列车紧急制动3和安全制动触发时,撒砂设备会自动启动,可保证低黏着情况下或大级位制动时所需要的黏着力。经理论计算和测试验证,本文研究列车撒砂量为1 000~1 200 g/min。

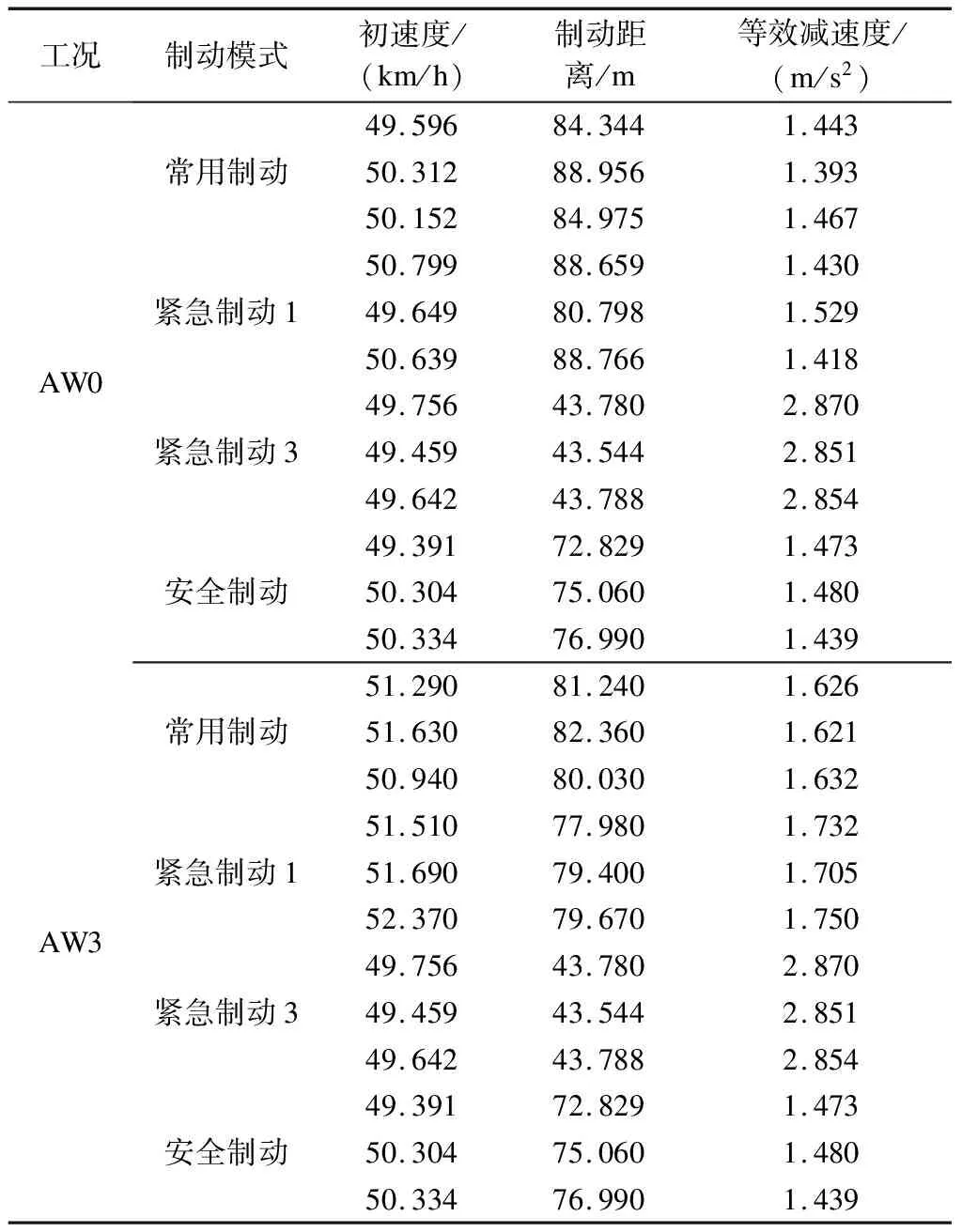

3 性能试验结果

根据EN 13452系列标准的要求,制动系统开展了初速度为50 km/h,AW0(空载)及AW3工况下的型式试验。试验结果如表2所示。

表2 型式试验数据记录结果

由表2可知,常用制动、紧急制动1、紧急制动3及安全制动等模式下的等效减速度和制动距离均满足表1的性能要求。

经机车牵引试验验证,列车可以在AW3载荷工况下安全停放在60‰的坡道上。

综上所述,储能式六轴铰接式轻轨列车制动系统的功能和性能均满足标准要求。

4 结语

储能式六轴铰接式轻轨列车具有常用制动、紧急制动1、紧急制动3、安全制动和停放制动等制动模式。经试验验证,制动系统的功能和性能均满足标准要求。其中,紧急制动3模式的减速度较大、制动距离较短,可满足在大坡道及共有路权等线路条件下的安全运行要求。

该型列车已在某工业园区运行两年有余。在实际运行期间,列车性能稳定,乘客乘坐舒适,制动系统故障率低。这些验证了该列车制动系统的实用性与适用性。