汽车分叉线束结构温振耦合应力有限元分析*

2022-04-16柳皓凯

柳皓凯

(柳州铁道职业技术学院,广西 柳州 545616)

我国汽车制造技术的不断发展,尤其是工业机器人技术在汽车制造领域中的应用,助推了汽车元器件行业的快速发展。线束是汽车制造的重要组成部分,是汽车电路的网络主体,是主要由铜材冲制而成的接触件端子与电线电缆压接以线束绑扎形成的电路组件。线束起着连接汽车各个元器件的作用,是各个元件器正常运行的关键。据调查,汽车各元器件在运行过程中会产生热量,在汽车线束布局中需要考虑到布线的实际要求。例如汽车元器件之间会存在障碍物,需要在线束布局时考虑到汽车构造的复杂性问题[1-3]。已有研究表明,温度场和振动场是影响线束结构可靠性的重大因素[4],在汽车行驶、海洋勘探以及航空航天器运行等都会经历温度场及振动场共同作用的复杂工作环境中[5],将导致线束网络其约束端产生松动或者脱落,导致电信号干扰甚至线缆扯断,将带来不可估量的损失和灾难[6]。因此,为了推动汽车制造技术高质量发展、提升汽车智能制造水平,笔者结合多年的实践调查,构建了有限元模型分析,分析在温度和随机振动共同加载情况下线束网络敷设的结构变化,研究分叉线束结构参数(分支长度、分叉位置)的变化对分叉线束最大应力的影响规律,这对提高机电产品的质量有着极其重要的意义。

1 温变-振动条件下分叉线束结构应力有限元分析

1.1 分叉线束物理特性分析

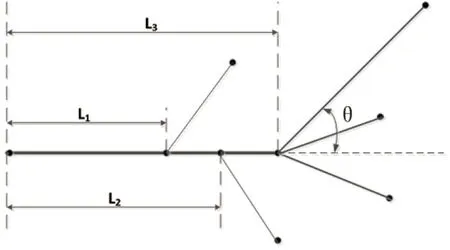

考虑到研究的便利性,对关键性概念进行定义,如图1所示。导线分叉点(图中黑色圆点)与主干线束终端端子的距离即主干线束长度定义为Li,其中i为主干线束的分叉点,i=1,2,3…,分别表示第一个、第二个、第三个……分叉点。

图1 分叉线束的相关定义

1.2 分叉线束结构加载有限元模型

本文建立分叉线束有限元模型,模型由三个固定终端、四根截面积为0.2 mm2的线缆和支撑板三部分组成。进行温变-振动条件下的分叉线束结构应力分析时,温度场加载按照国家机械行业标准JB/T 8139—1999所使用的线缆工作温度为-40 ℃~110 ℃,对模型施加自110 ℃历时300 s线性降温到-40 ℃的温度载荷,作为模型的热源载荷[7],功率谱密度选择美国军事运输标准MIL-STD NAVMAT P-9492的加速度功率谱密度曲线。

2 分叉线束结构热-结构-振动耦合分析结果

2.1 分叉线束热-结构耦合分析结果

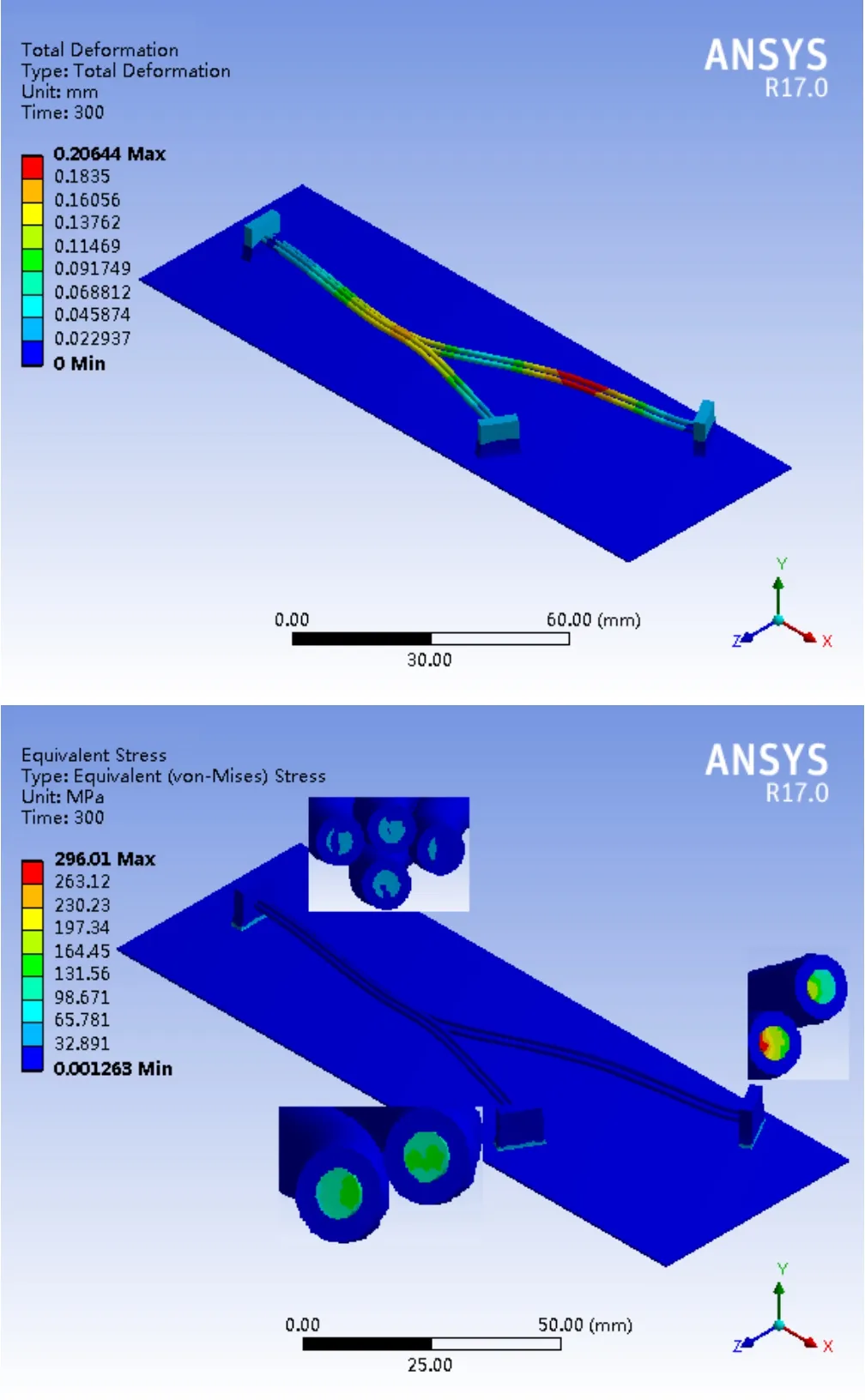

应用设置的软件对其进行分析,为了提升分析结果的准确性与统一性,对于分叉线束结构的应力分布状态以范·米塞斯等效应力描述出来,这样可以得到其变量及应力有限元分析结果,具体如图2所示。

图2 分叉线束的形变和应力云图

通过深入分析,不难看出在温变加载条件分叉线束结构的形变较为突出。通过应力云图可以看到其形变主要集中在分支1、主干线束交叉位置等区域,而且最大应力主要是在线束的两端,此种现象较为明显。从图2中可以清楚地看出,分支1导体终端的等效应力最大。

2.2 分叉线束温振耦合分析结果

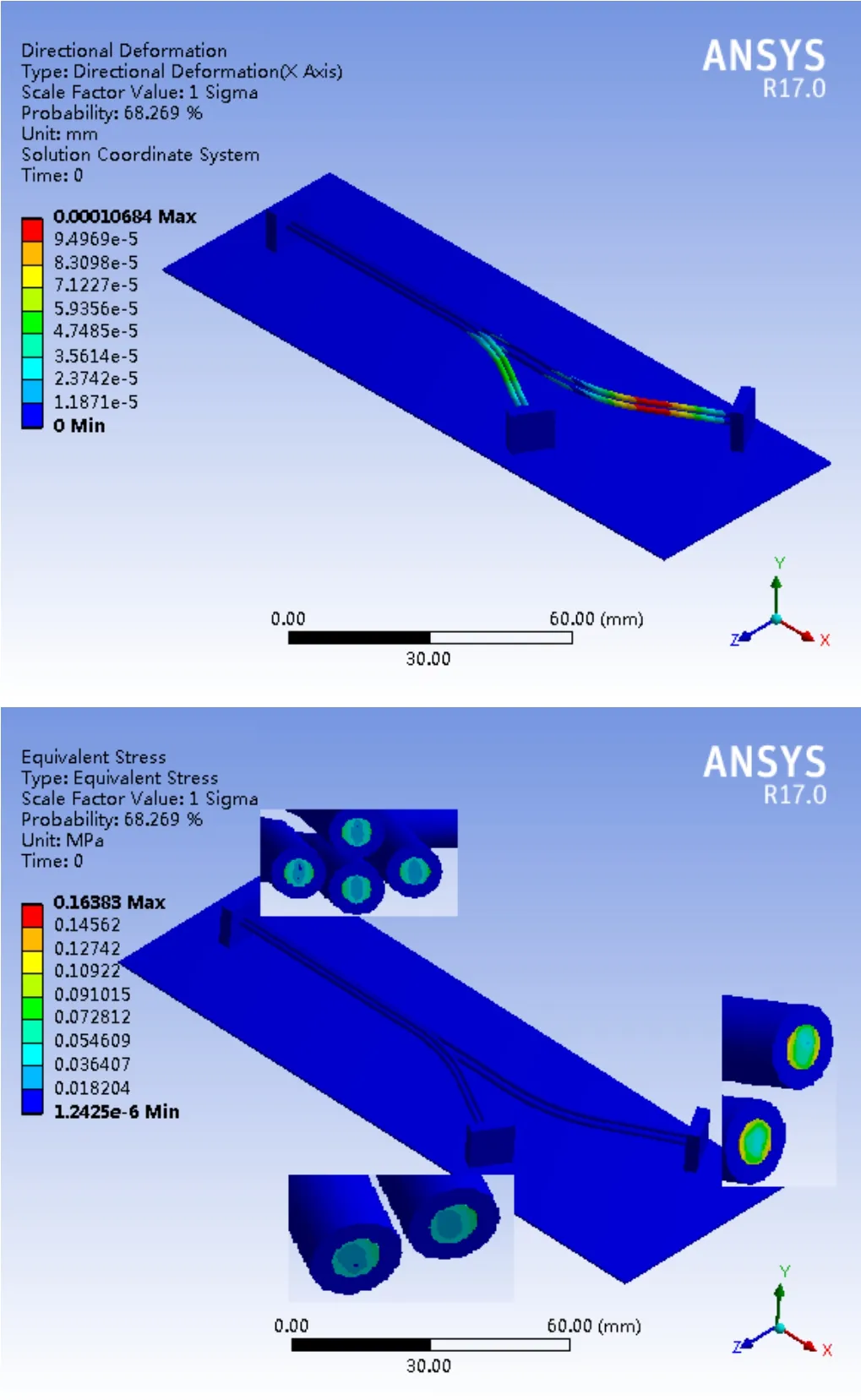

完成上述操作检验后,保留网格和分析结果,在选择初始随机振动分析初始荷载时选择上述分析的结果作为预应力加入到模型上,从而进行热-结构-随机振动多物理场耦合分析。通过综合分析得出分叉线束温振耦合形变的应力有限元分析图,如图3所示。

经过图3的数据统计计算,温振耦合加载条件下,分叉线束结构形变量主要集中于分支1和分支2上且分支1处的形变量最大,最大形变量为0.000 106 84 mm。应力主要集中在线束导体的两端,最大应力值相比于热-结构耦合分析有所降低,最大应力值均出现于分支1与固定终端2的接触端面上[8],最大应力值为0.163 83 MPa。所以根据计算结果在线束分叉布线设计时需要考虑外部温度以及振动对线束的共同作用影响,同时还要注意多场耦合效应的影响因素,以此提升线束布线的整体质量。

图3 分叉线束温振耦合分析形变和应力云图

3 分叉线束结构参数变化对应力影响分析

3.1 分支长度变化对分叉线束结构应力的影响分析

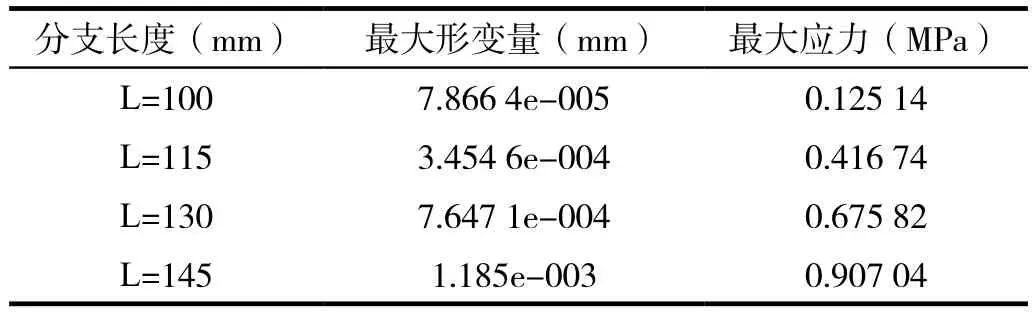

线束在实际应用中需要考虑到整车设备之间的布局特点,例如线束在连接不同设备时,会受实际敷设环境的影响,导致线束布设需要结合具体情况而设置。为了保证研究的准确性,本研究在保证其他参数不变的基础上,对分支2的长度进行调整,这样对分支长度变化对其结构应力的影响进行研究[9-10]。分叉线束结构的最大形变量及最大应力值如表1所示,可知,当分支长度从100 mm增加到145 mm时,分叉线束最大应力及最大形变量呈现逐渐增大的趋势,相对应的分叉线束结构的最大应力从0.125 14 MPa增大到0.907 04 MPa,最大形变量从7.866 4e-005 mm增大到1.185e-003 mm。

表1 不同分支长度下分叉线束结构形变量与应力

3.2 分叉位置变化对分叉线束结构应力的影响分析

根据实践分析,在线束布局使用过程中需要考虑箱体障碍物、终端设备等诸多因素的影响,对线束进行绑扎,这样会形成不同位置的交叉线束。由于线束分叉位置一定程度上会影响线束的结构应力,所以有必要分析交叉位置变化对线束应力的影响规律。分叉线束的最大形变量及最大应力如表2所示,可知,当主干线束长度L从110 mm增加到260 mm时,分叉线束最大应力及最大形变量呈现逐渐减小的趋势,相对应的分叉线束结构的最大应力从0.259 79 MPa减小到0.163 83 MPa,最大形变量从1.968 4e-004 mm减小到1.256 1e-004 mm[11]。

表2 温变-振动条件下分叉线束结构形变量与应力数据

4 结论

通过上述系统分析研究,可以得出以下结论:

1)交叉线束结构的形变应力变化较为集中,其主要集中在分支1、端子与地的固定面上,其中线束导体两端的应力最为集中。

2)在温振耦合加载条件下所获得结果与热-结构耦合条件交叉线束分析下的结果相比有所降低。在研究确定的参数变化范围内,最大形变量及最大应力均随着分支长度的增大而增大,且随着主干线束长度的增大,分叉线束最大形变量及最大应力逐渐减小。