抗结壳厌氧发酵反应器的研制与试验

2022-04-16王连瑞张兆国李景岩

孙 勇,王连瑞,张兆国※,李景岩

(1. 东北农业大学工程学院,哈尔滨 150030; 2. 昆明理工大学现代农业工程学院,昆明 650500;3. 黑龙江德沃科技开发有限公司,哈尔滨 150100)

0 引 言

利用农作物秸秆为主要原料进行厌氧发酵制取沼气是中国秸秆高值化利用的重要途经之一。以玉米秸秆为主要发酵原料进行厌氧发酵时,玉米秸秆中的一些难分解物质会上浮至表面,失水硬化形成浮渣层结壳,导致厌氧发酵中产生出料困难、产气效率低等一系列问题,严重制约了秸秆沼气工程的发展。Madhukara等研究不同发酵方式对浮渣层结壳的影响,指出堆沤处理可以减少结壳;Hill等分析了物料浓度对结壳形成的影响,提出合适的物料浓度能有效减少结壳的产生;彭震等设计了一种具有防止浮渣上浮和集气功能的抗结壳装置,该抗结壳装置具有明显的抗浮渣结壳作用并可以提高产气;朱洪光等对比研究了不同的搅拌器安装方式对全混合式厌氧发酵反应器内流场的影响,得出双层搅拌器可以有效破壳并且改善流场状态的结论;毕华飞等研究搅拌桨偏心搅拌对流场内部的影响,发现搅拌偏心对漩涡深度影响远大于转速及物料。以上研究大多是揭示结壳产生机理,并未从抑制打破结壳的角度进行研究,常用的机械搅拌方式有顶部中心搅拌,罐壁侧面搅拌及斜置式搅拌等,传统的搅拌方式结构较为单一,不能针对性的对浮渣层结壳进行破除。鉴于此,本文设计了一种抗结壳厌氧发酵反应器,通过机械搅拌方法对浮渣结壳层进行破除和抑制作用,利用DEM-CFD耦合的方法对破壳装置的搅拌叶片进行优化,并通过与对照组试验验证抗结壳厌氧发酵反应器的工作性能。

1 抗结壳厌氧发酵反应器结构与工作原理

抗结壳厌氧发酵反应器由传动系统,控制系统,罐体及破壳装置构成。传动装置主要包括减速电机、DJ机架、GT型联轴器、滚动轴承、机械密封和主轴,通过主轴上的凸缘法兰将破壳装置动力输入轴连接;破壳装置主要由一个行星齿轮机构和换向器构成,在横向搅拌轴上均匀排布斜桨式搅拌叶片,垂直搅拌轴上放置推进式搅拌叶片及斜桨式叶片;控制系统主要由可编程逻辑控制器(Programmable Logic Controller, PLC)和变频器构成;罐体包括入料装置、排料装置、气体收集装置及水浴装置。反应器发酵有效容积为0.5 m,电机配套动力1.5 kW,工作最大压力为0.3 MPa,如图1所示,为抗结壳发酵反应器整机结构图。

在反应器工作时,PLC为变频器输入启停信号,变频器控制电机的转速及启停,电机输入扭矩经传动系统将动力传入到破壳装置动力输入轴。通过将换向器箱体与行星架固定的方式使箱体可以具有一个圆周的运动,这样箱体上的横向搅拌轴具有一个“公转”加“自转”的运动,行星齿轮机构可以将横向搅拌轴的“公转”运动速度减速到远小于其自身的“自转”转速,使横轴在搅拌浮渣结壳层时不会使整个横轴带动整个浮渣结壳层做圆周运动,而相对较快的“自转”运动会进一步打破浮渣结壳层,二者较大的相对速度差才会对浮渣层产生有效的搅拌破除作用;同时,横向搅拌轴的旋转方向是相互对称的,这样在圆周方向上会将物料向相反的方向带动并抛散,在垂直搅拌轴上推进式搅拌叶片和斜桨式叶片的作用下,将物料继续向液面下输送,可在罐体内部形成循环流动,在此过程中加快物料与沼液之间的反应,促进发酵效果,实现对浮渣层结壳的破除和抑制作用。

图1 抗结壳厌氧发酵反应器结构示意图Fig.1 Structure diagram of barrier crusting anaerobic fermentation reactor

2 主要部件设计

2.1 破壳装置设计

破壳装置结构如图2所示。为了满足破壳装置的横向搅拌轴的速度差,以实现对浮渣层结壳的破碎,对机构的传动比进行设计。

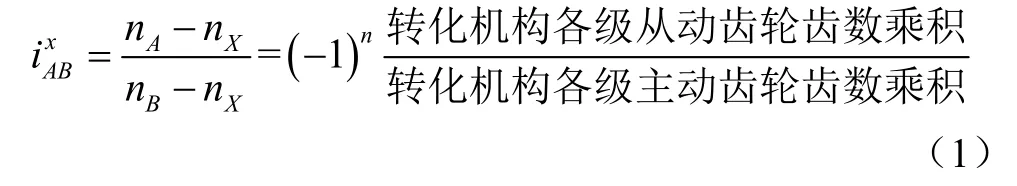

对于所有齿轮及行星架轴线平行的行星齿轮传动,计算转化机构传动比的公式如下:

由(1)式后半部分得

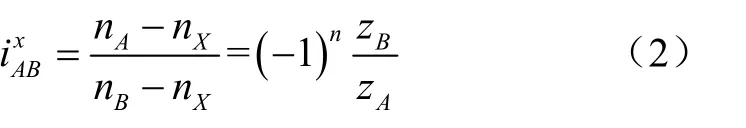

由于行星架于转向器箱体是刚性连接,可以把行星架和箱体看做一个整体部件X,故,输入轴G到输出轴D的传动比:

输入轴G到输入轴E的传动比:

式中n、n、n分别为输入轴G、输出轴D、E的转速。

经计算,得传动比i=1.12,i=1.28。

图2 破壳装置结构简图Fig.2 Schematic diagram of barrier crusting device

2.2 破壳装置动力学分析

为保证机构运行平稳,利用ADAMS软件对破壳装置对简化后的破壳装置模型进行动力学仿真分析,如图3所示。

图3 破壳装置ADAMS动力学模型Fig.3 ADAMS dynamic model of curst breaker mechanism simulation

对机器运行的最大负载情况下进行仿真,在太阳轮输入轴添加转速130 r/min,在横向输出轴施加载荷33.01 N·m,竖向输出轴施加载荷25.63 N·m,设定仿真时间1 s、步数为500步。

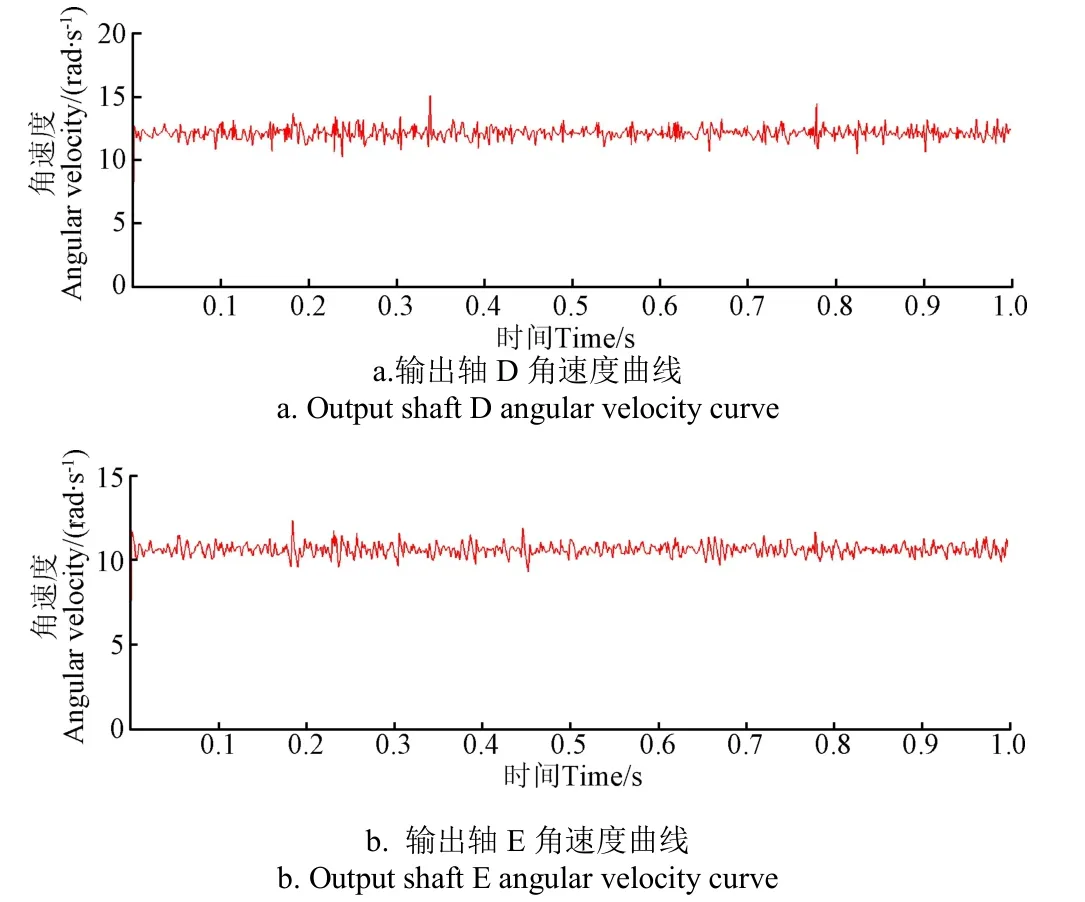

图4为输出轴D、E角速度曲线图,可知在短暂启动阶段之后,其他运行时间较为平稳,曲线趋势呈明显的周期性,符合齿轮运行特点,横向输出轴(D)转速仿真平均值为12.08 rad/s(115.36 r/min),转速理论值12.15 rad/s(116.07 r/min),相对误差为0.57%;竖向输出轴(E)转速仿真平均值为10.33 rads(98.65 r/min),转速理论值10.64 rad/s(101.56 r/min),相对误差为2.8%,仿真结果与理论值基本一致,验证其设计合理性。

图4 输出轴D、E角速度曲线Fig.4 Angular velocity curve of output shaft D and E

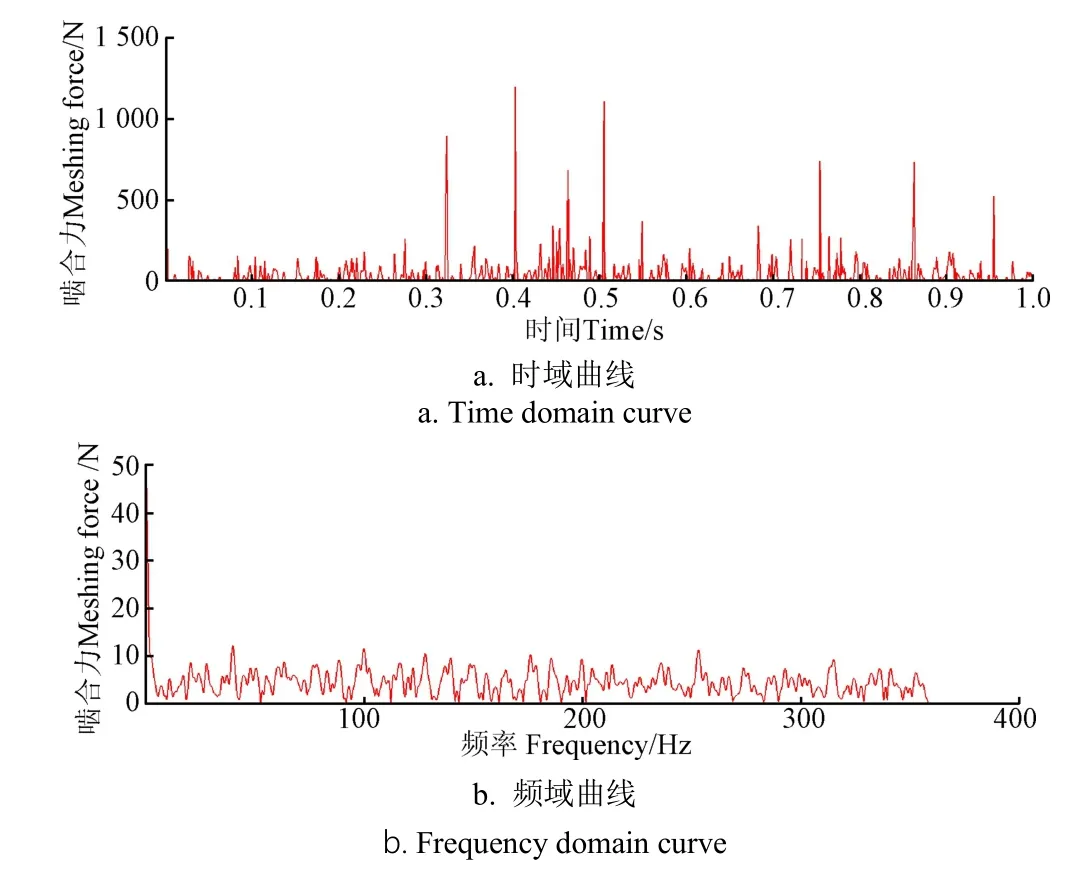

图5a、5b为太阳轮与行星轮间的啮合力的时域曲线和频域曲线。在仿真过程中齿轮传动系中存在着齿侧间隙等非线性因素,啮合力会产生较大的波动,符合实际工况。太阳轮与行星轮间啮合力极大值1 200.40 N,平均值42.81 N,计算啮合力理论值为41.86 N,相对误差为2.3%;从频域图分析,啮合力呈周期性变化,啮合力随频率变化波动很平稳,没有引起明显的峰值,说明齿轮在啮合过程中不会引起较大振动。

图5 太阳轮与行星轮啮合力时域、频域曲线Fig.5 Time and frequency domain curve of meshing force between solar wheel and planetary wheel

2.3 搅拌叶片安装角设计

搅拌叶片安装在破壳装置的横向输出轴上,搅拌叶片在破壳装置工作过程中剪切破碎浮渣层硬壳,同时旋转过程中向外抛散物料,因此,搅拌叶片应具有一定的剪切破碎及分散能力,本文选用斜桨式叶片作为研究对象,对叶片安装角进行设计计算。

对单个叶片上物料的运动进行受力分析,如图6a所示,安装角为叶片与水平面之间的夹角,叶片在旋转过程中与平面所产生的夹角很大程度上影响了破壳装置的工作效率,物料在运动过程中受到沼液的浮力F、自身重力、叶片对其的压力F及摩擦力F ,秸秆在沼液中是漂浮和悬浮状态,因此重力和浮力F相互抵消,可以看作物料仅受到垂直于叶片的压力F和沿着叶片向上的摩擦力F的作用。由图6b可知,叶片运动过程中的受力分析图,叶片在旋转过程中受到物料对叶片的压力F、沼液对叶片的压力F,要克服物料及沼液对其的作用,叶片夹角要控制在一定合理范围内,过小会增大叶片旋转运动过程的阻力,从而增大功率,过大会减小叶片对物料的压力F,从而减小摩擦力F,考虑到二者的作用,确定安装叶片大小为30°。

图6 物料与叶片受力分析Fig.6 Force analysis of material and blade

3 反应器流场固-液两相流数值模拟

3.1 模型建立

3.1.1 物理模型

本章研究的仿真模型如图7所示,模型尺寸为820 mm×780 mm(直径×高),定义横向搅拌轴公转转速11 r/min,自转速度89 r/min;垂直搅拌轴转速78 r/min,探究破壳装置在TS浓度(总固体含量)10%的条件下流场及颗粒分布情况。

图7 反应器仿真三维模型及网格模型Fig.7 Three-dimensional simulation model of reactor and mesh

3.1.2 数学模型

在进行DEM-CFD耦合模拟时,颗粒的体积较大且不可忽略,Eulerian模型采用的是多相流框架求解,考虑到了颗粒对流场的作用,在破壳装置实际工作过程中沼液与玉米秸秆粉料间存在着明显的相互作用,本文采用Eulerian模型对破壳装置两种叶片下的流场进行模拟。在Eulerian模型中加入了体积分数的项,即

式中流体密度,kg/m;时间,s;流体速度,m/s;流体体积分数相;∇哈密顿微分算子。

3.1.3 接触模型

在离散元法中,根据颗粒之间的接触方式不同可以分为硬颗粒模型和软接触模型,软球模型允许模型之间有重叠部分,再通过颗粒间的法向重叠量、切向位移计算颗粒接触力。液相采用水的参数进行计算,密度998 kg/m,黏度0.001 03Pa·s。考虑到玉米秸秆粉料间存在粘附力的作用,故本文采取Hertz-Mindlin with JKR Cohesion接触模型通过对玉米秸秆粉料进行参数标定,得到玉米秸秆粉料参数,如表1所示。

表1 玉米秸秆粉料物理性质Table 1 Physical properties of maize straw powder

3.2 网格无关性检验

运用ICEM软件对模型进行全四面体网格划分,将模型划分为6个区域,每个计算域间接触面设置为interface,为了解决模型中较为复杂的“公转”和“自转”的运动,本文采用滑移网格模型来求解。4个搅拌叶片所在区域及罐体上部区域在Fluent计算中为旋转域,罐体下部区域为静止域,网格模型如图7所示。

为了验证网格数量对计算结果的影响,本文采用3种不同网格数量的模型,进行网格无关性检验,在横向搅拌轴桨叶中心位置增设监测点,观察其速度与压力的变化情况,如表2所示,当网格数达到1.8×10时,反应器内部颗粒速度参数变化并不显著。最终选取模型网格总数为1.8×10,网格节点数为3.2×10进行计算。

表2 网格无关性验证Table 2 Grid independence verification

3.3 边界条件

在Fluent中采用瞬态计算,对于连续流体,采用-湍流模型,运用SIMPLE算法。时间步长设置为1×10,EDEM中时间步长设置为1×10,时间步长比为100∶1,设置Fluent计算步数为20 000步,在EDEM中每0.01 s保存一次数据。

3.4 结果与分析

图8a为反应器流场的速度云图。总体来讲,搅拌叶片附近产生强烈的径向流,横向搅拌轴两侧的转速相反,因此与横向搅拌轴周向旋转方向一致的叶片会产生较强的速度流场,相反一侧的叶片在搅拌过程中转速方向与周向搅拌方向不一致,因此,流场状态较为复杂;下层的推进式搅拌叶片在旋转过程中的作用是产生反应器内部的轴向流。图8b为反应器流场速度矢量图,在推进式搅拌叶片内部会向下吸入大量流体,经过底部斜桨叶搅拌叶片对轴向流的助推,流体在碰撞的罐体底部时会沿着壁面向上流动,在罐体的中上层又受到推进式搅拌叶片的作用,在流场中产生涡流,在涡流的作用下,会带动上层的秸秆沿着涡流向下运动。

图8c为反应器的流场迹线图,可以发现斜桨式叶片附近流体速度增幅明显,流场轨迹向壁面推进,在反应釜上部和下部产生两种涡流,这时由于整个上部流场的横向旋转运动产生了离心力,在离心力的作用下,使流场形成混合运动,并撞击壁面,向竖直的两个方向运动,向下的流体会与下部流体涡流汇聚,向上的流体会在液面表面形成小范围的涡流,消失在液面附近。

图9为颗粒在斜桨式叶片模型内的速度分布,可以看出在横向搅拌轴以下部分,颗粒有了明显的速度增幅,由于在斜桨式叶片在转动过程中,使流场产生了较大范围的横向流动,颗粒也大多集中在横向搅拌轴附近。在反应器的液面处,斜桨式叶片会在液面处形成颗粒的横向移动,这样的运动轨迹很有助于浮渣结壳层的打破,总体来看,颗粒是在发生短暂的横移后再向下移动。

图8 仿真模型流场速度云图、矢量图及流场迹线图Fig.8 Flow field velocity nephogram, vector diagram and flow field trace diagram of simulation model

图9 反应器内颗粒速度分布Fig.9 Particle velocity distribution in the reactor

4 性能试验与分析

4.1 试验原料及方法

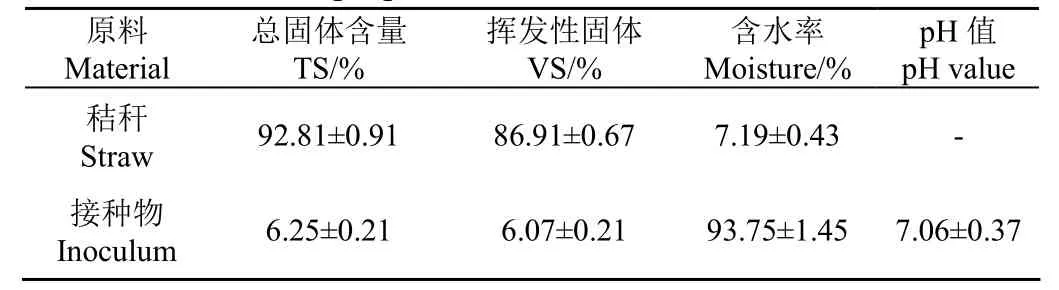

为了探究抗结壳厌氧发酵反应器的抗结壳性能,进行玉米秸秆厌氧发酵试验。本试验采用东农甜3号玉米秸秆作为发酵原料,来源于东北农业大学试验田,将收获好的玉米秸秆进行自然风干处理,用四达9FQ-36B锤片式粉碎机进行粉碎处理,过3 cm筛网处理得到玉米秸秆粉料。接种物为哈尔滨市附近某正在运行秸秆沼气工程的发酵活性污泥,试验原料特性见表3,试验地点在东北农业大学工程学院。试验采用中温(35±1)℃批式发酵工艺,TS浓度为10%,接种物为30%的条件下,在不同的转速、搅拌时间间隔、单次搅拌时间下进行13组试验,单次发酵5d后结束试验。查阅相关文献可知,浮渣层厚度会在发酵启动5d后趋于平稳的状态,测量发酵启动5d后的浮渣层厚度作为抗结壳反应器的性能指标,如图10所示,为抗结壳厌氧发酵反应器进行破壳试验。

图10 反应器破壳试验Fig.10 Reactor shell breaking test

表3 原料及接种物属性Table 3 The properties of raw materials and inoculum

4.2 试验方案

以浮渣层厚度作为试验指标,选取转速、搅拌时间间隔、单次搅拌时间作为试验因素,依据Box-Behnken Design中心组合试验设计原理,进行三因素三水平试验,试验因素编码见表4,由于试验因素间的交互作用,采用响应面分析法进行试验设计分析,试验方案及结果见表5。

表4 试验因素编码值Table 4 Factors and levels of test

表5 试验设计及结果Table 5 Design and results of test

4.3 试验结果与分析

利用Design-Expert10.0软件对试验结果进行多元回归拟合分析,可以得到浮渣层厚度的回归方程为

方差分析如表6所示,分析可知该拟合线性回归模型<0.01,说明浮渣层厚度与所得回归方程的关系极显著;其中转速、单次搅拌时间的值小于0.01,对浮渣层厚度影响极显著;搅拌时间间隔<0.05,对浮渣层厚度影响显著;失拟项=0.072 1,证明不存在其他因素影响试验指标的主要要素。试验指标和试验因素存在显著二次项关系,分析结果合理。

表6 二次回归模型方差分析Table 6 Analysis of variance of quadratic regression model

4.4 响应曲面分析

通过Design-Expert10.0软件对数据进行处理,得到转速、搅拌间隔、搅拌时间之间的交互作用对浮渣层厚度的响应曲面,如图11所示。

图11 交互作用对浮渣层厚度的影响Fig.11 Effects of interaction response on the thickness of slag layer

如图11a,当搅拌间隔时间一定时,浮渣层厚度随着转速的增加而减小;当转速时,浮渣层厚度y与搅拌间隔呈正相关,最佳的搅拌间隔在3~5 h/次之间,其中转速为影响浮渣层厚度的主要试验因素。如图11b,当搅拌时间一定时,浮渣层厚度随着转速的增加而减小;当转速一定时,浮渣层厚度随着搅拌时间的增加而减小,最优的搅拌时间的范围是20~30 min之间,其中,转速为影响浮渣层厚度的主要试验因素。如图11c,当搅拌时间一定时,浮渣层厚度随着搅拌间隔的增加而呈先减小后增加的趋势,最优的搅拌间隔范围是3~5 h/次;当搅拌间隔一定时,浮渣层厚度随着搅拌时间的增加而减小的,最优的搅拌时间范围是20~30 min,其中搅拌间隔为影响浮渣层厚度的主要因素。

4.5 参数优化与验证试验

利用Design-Expert10.0软件中的优化模块对浮渣厚度最小值进行优化,得到最优解:转速为120 r/min,搅拌间隔时间为3 h,搅拌时间为30 min。进行3组重复独立试验,将3次试验结果的浮渣结壳层厚度平均值作为评价指标。进行3组不做任何搅拌作用的对照组试验,取3次试验结果的浮渣层厚度平均值,将两组试验结果进行对比。如图12a为反应器进行发酵试验后的效果图,测得浮渣层厚度平均值为16.1 cm,图12b为未经搅拌处理的对照组试验的浮渣层效果图,测得浮渣层平均厚度为25.2 cm,浮渣层厚度平均减少了36.1%。明显改善了秸秆厌氧发酵的结壳问题。

图12 搅拌前后玉米秸秆厌氧发酵试验浮渣结壳层对比Fig.12 Scum crusts in anaerobic fermentation experiment of maize straw

5 结 论

1)设计了一种抗结壳厌氧发酵反应器,创新设计了破壳装置,利用破壳装置自身的公转与自转对以玉米秸秆为原料的厌氧发酵中表面的浮渣结壳层实现了抑制与打破作用。

2)通过EDEM软件与Fluent耦合法对厌氧发酵反应器的工作过程进行仿真,将两种搅拌叶片形式产生的流场分布与颗粒分散情况进行对比,结果表明,斜桨式叶片产生的横向流动产生会明显优于传统叶片,并且颗粒在液面下的分散速度略高,最终确定搅拌叶片的形式为斜桨式叶片。

3)抗结壳性能试验结果表明,当转速为120 r/min,搅拌间隔时间为3 h,搅拌时间为30 min时,浮渣层厚度为16.1 cm,相比对照组浮渣层厚度25.2 cm,浮渣层厚度减小了36.1%。