简支钢-混凝土组合梁施工与控制技术

2022-04-15杨四朵

杨四朵

(中铁十六局集团路桥工程有限公司,北京 101500)

1 桥梁概况

该桥采用简支钢-混凝土组合梁结构形式,跨度50 m、宽度35 m。桥梁位于构造侵蚀中低山地貌地区,桥梁位置区坡度较为平缓,场地附近灌木丛生长旺盛; 场地的水文地质条件方面, 夏季雨量丰富,降雨量受季节影响较大,地下水埋藏较深,水位变化不大,主要是裂隙水,不具备腐蚀性。场地的地基土工程性质较好,项目的桥墩采用桩基础形式,桩基础的持力层是中风化的白云岩。

2 施工组织流程

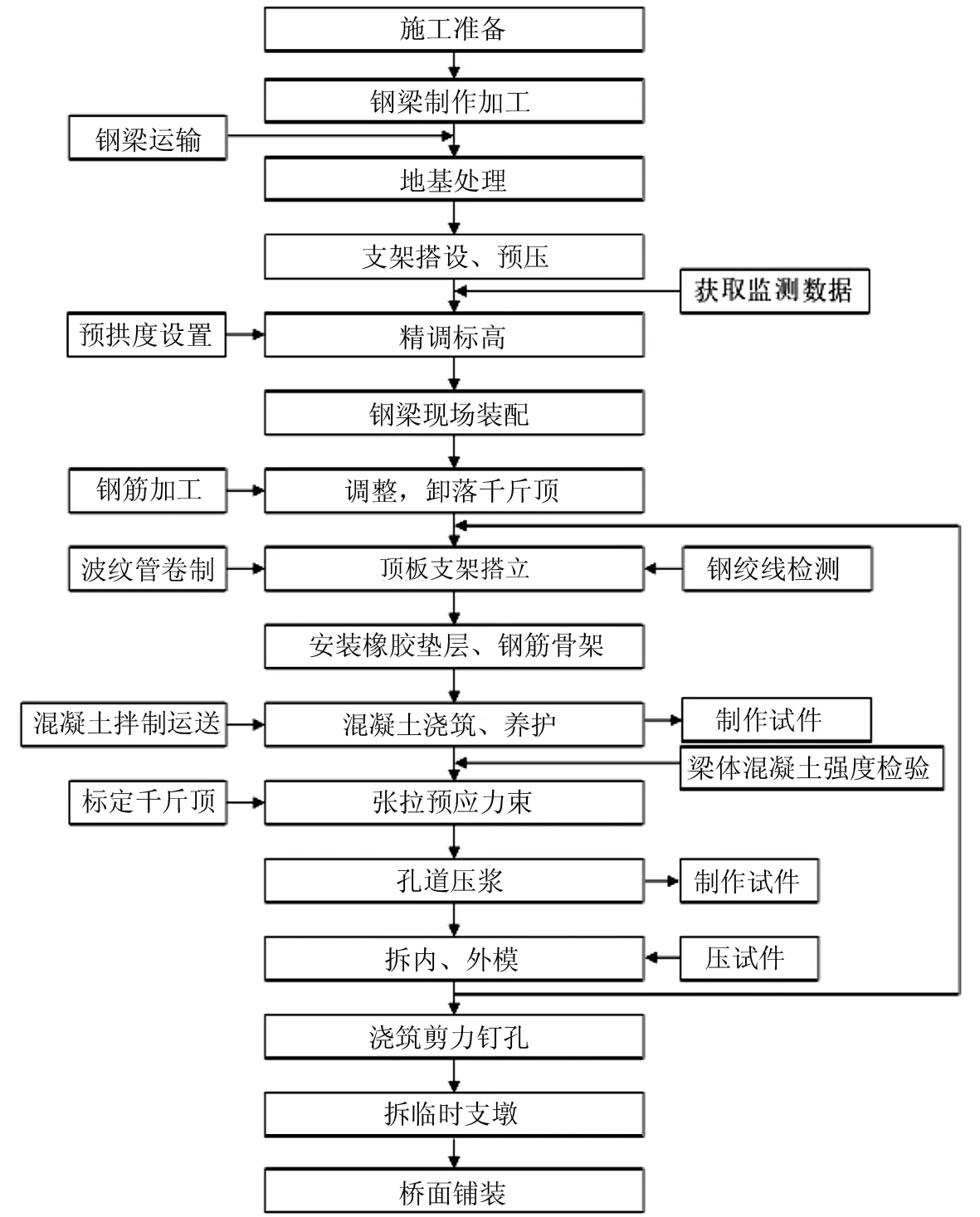

施工组织流程见图1。

图1 施工组织流程图

3 施工材料

(1)混凝土

桥梁的上部结构采用的混凝土等级为C50,混合料中不掺加任何的粉煤灰,组合梁的防护栏所采用的混凝土等级为C30;在桥梁的下部结构中,当施工支座垫块时,主要采用C50小石子混凝土,在桥墩、桥台桩基础等结构中采用C30混凝土。

(2)钢材

选用的钢材主要包括普通钢筋,带肋钢筋及光圆钢筋,其中带肋钢筋工程中采用等级为HRB400,光圆钢筋采用等级为HPB300。钢筋的连接方式为机械连接,其连接质量应满足《钢筋机械连接通用技术规程》(JGJ 107-2010)中的要求。预制面板采用的钢板材主要有Q235c、Q345qE、Q420qE级等,本项目采用Q345qE桥梁用结构钢和Q345C低合金高强度结构钢。

4 梁体设计及施工过程

4.1 梁体设计

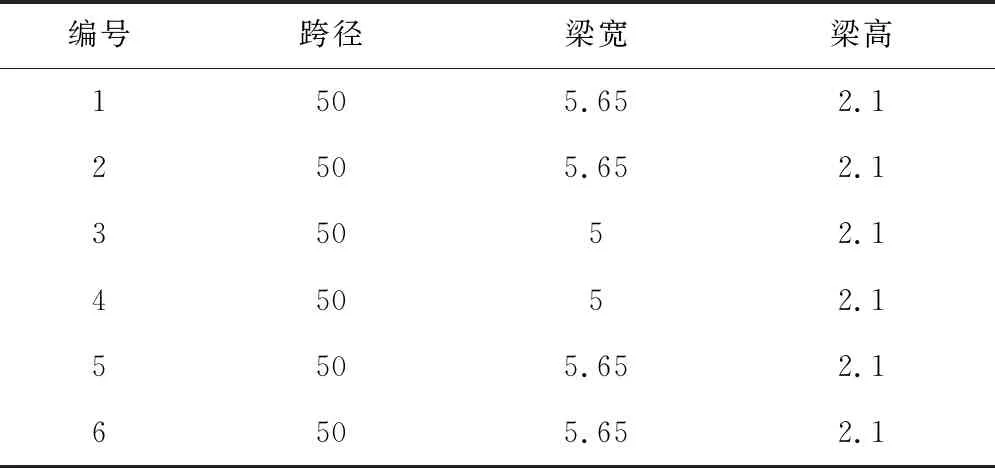

该简支钢-混凝土组合梁截面为工字形,共有六组钢梁,其跨径和梁高梁宽见表1,单品梁高度为1 850 mm,顶板和底板的宽度分别为550 mm和800 mm。腹板横向设置的加劲肋高度为1 700 mm。主桥为六榀钢混梁结构,简支钢-混凝土组合梁最大吊装重量为208.6 t。

表1 简支钢-混凝土组合梁设计组合表 单位:m

4.2 施工过程

桥梁的施工过程分为预处理钢板、分段制作钢结构、检测结构质量、进行简支钢梁拼装、架梁、设置梁间横向支撑、湿接缝施工、浇筑混凝土梁、浇筑护栏、涂装、附属设施建设、成桥等阶段。每组钢混组合梁均分六片三榀进行制作,制作完成后再在现场进行拼装,拼装时采用摩擦型的高强度螺栓进行连接。

钢结构桥梁中焊缝十分重要[2],本工程施工中在梁的底板、腹板和顶板位置焊缝等级均为一级,T型对接处和横梁、支座加劲肋等位置焊缝等级也为一级,其余设置为二级焊缝。

4.3 采用的标准规范

项目引用的标准及相关技术规范如《钢结构工程施工及验收规范》、《钢结构工程施工规范》等。

5 施工控制关键技术

5.1 钢梁制作

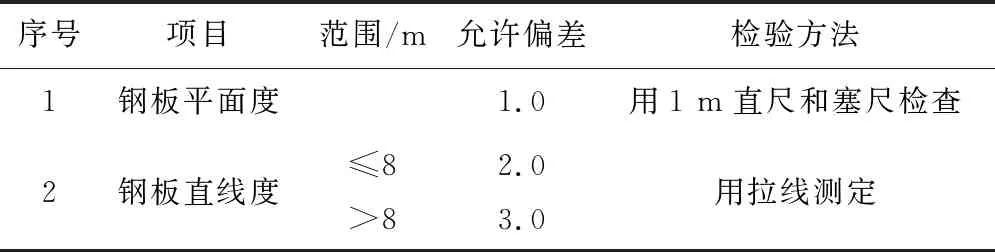

(1)组合梁所用的型钢及钢材的尺寸,厚度均应满足设计要求[3],如果存在误差应该及时修正,钢材的平面度和直线度应满足要求,不能带有凹痕和损伤痕迹,钢材质量的控制标准见表2。

表2 钢板要求

(2)进行钢梁预制时,为了保证钢梁的质量,分段位置设置在变截面处[4],在分段制作后进行预制段的质量检测,质量检测合格后将预制的各段钢梁统一放在桥上具体位置或者放在规划好的统一堆放场地。底板和腹板的拼接缝位置需要做好合理布置,避免使拼接接头位置承受过大应力。

(3)确保钢材质量,对使用的钢材进行抽检,抽检不合格的禁止使用。

(4)钢梁制作时需要考虑温度修正和焊接余量等因素,合理控制预制构件的长度。

(5)钢梁构件的精细化处理过程中,其外露的倒圆角半径大于2 mm,使棱边均匀,合理控制棱角涂抹厚度。

(6)禁止在钢主梁上焊接临时构件,以免对主梁结构造成不利影响。

(7)梁体的预拱度采取抛物线型设置,需要考虑钢梁顶、底板伸缩量以及竖曲线的影响。

(8)组合梁在进行连接的过程中应当循序渐进,逐节进行吊装后进行栓接工序。

(9)防腐涂装。进行涂装时,首先要保证环境的温度和湿度等条件满足要求,温度适宜控制在5~38 ℃之间,空气相对湿度约85%,在涂装的过程中保持组合梁的混凝土表面干燥清洁。存在特殊天气(大雨大风大雪等)时,禁止进行施工。①在进行防腐喷涂之前,应当对喷枪的空气流量出油量和喷雾幅宽等参数做到初步了解,进行试喷后观察喷漆状态,以润湿无流挂现象为最佳。试喷确定没有问题后进行喷涂工作,注意补喷没有喷涂的位置,在这个过程中需要保证喷涂厚度满足设计要求。②及时对喷涂区域涂装环氧树脂,对底漆进行封闭,避免水分和碱类物质逸散,可以进一步提高底漆面层的附着力,避免面层起包,泛碱,出现粉化。③涂装中间漆,进一步提高漆膜的遮盖力和丰满度,涂装温度需控制在5 ℃以上。

5.2 钢梁吊装施工

钢梁制作完成后要合理安排进场吊装施工,根据现场实际环境条件协调进场时间,根据钢梁尺寸选择吊装设备,吊装过程需要配合有关部门协调交通,保护好现场的施工环境。制作完成的钢梁要及时进行吊装施工,不在现场进行堆放。对于双机抬吊构件,应先在地面进行组焊之后,通过运梁机等设备将其吊装到位。

5.3 剪力钉施工

剪力钉的焊接施工必须按照规范要求进行,在每个台班进行正式进行生产前均需要对两个栓钉进行试焊[5],满足要求才可施工。如果其中一个不能满足要求,需要重新焊接两个栓钉继续进行试验。焊接过程中要及时对相关工艺参数做出合理修正,确保焊接质量指标满足要求。试焊所用的板材材料必须和施工所用一致,且与设计厚度的误差须在±25%以内。

5.4 桥梁面板施工

简支钢-混组合梁桥面板施工是在现场钢梁上进行混凝土浇筑而成的[6],一方面需要控制好混凝土的均匀度,密实度,塌落度等指标,确保材料质量,对浇筑的混凝土采取及时振捣,合理控制振捣器单次移动距离,快插慢拔,使混凝土中无气泡。另一方面,桥梁面板的浇筑工作完成后更重要的是需要对面板混凝土做好养护工作,保持温度恒定,面板混凝土的养护时间不少于14 d,除此之外,桥面平整度、板厚公差和桥面板相对高差等应满足设计要求和规范规定。

5.5 湿接缝施工

在简支钢-混凝土组合梁的湿接缝施工中,应当先简支后进行连续梁施工[7],按简支梁进行施工后需要设置好适当的湿接缝,使相邻的梁紧密连接形成整体,湿接缝的质量直接关系到梁的整体性和质量[8]。因此,对于湿接缝处的施工质量要进行严格把控,按照规范要求进行施工。

5.6 支座施工要点

支座安装前须做好定位工作,定位符合工程要求,经监理验收方可进行下一步工作。支座位置处以十字线作为标志,并设置好支座垫块,确定好垫石位置与支座位置处重合。缓慢进行落梁施工,以便于及时对钢梁落点予以及时修正,防止出现支座偏压现象。在完成后进行顶面检测,确保结果满足要求,支座正常受力,无偏压、脱空等现象发生。

6 质量管控措施

6.1 吊装质量控制

钢-混凝土组合梁桥由于体量较大,需要对吊装施工过程进行严格把控,确保吊装精度和准确度,应在吊装之前进行精准的定位放线工作,设立专业人员对放样定位结果进行复核,根据测量人员的放样情况和复核结果在现场设立控制点、基准点等,形成有效的测量控制体系,保证钢梁吊装施工顺利进行,确保工程质量。

6.2 构件质量控制

在工程施工现场,常常因为构件摆放不合理导致部分材料被压坏或耐久性破坏而无法正常使用。工程现场保存构件的场地应尽可能地平整,地基需有一定强度,场地应保持通风干燥。对工程构件进行存放时,需要分类存放,根据其种类、型号等对其进行分区存放。在放置钢构件时,需要在构件下方设置垫枕,保证钢构件下方存在支撑面,避免支点处发生下沉。相同的钢质构件进行叠加放置时各层钢构件的支点应在同一个垂直线上,防止构件被压坏或者变形,影响施工质量。在进行施工安装之前,对现场内所有构件逐一进行查验,确保产品安全合格,与设计要求相符,正式安装前应由施工员和质检员共同检查半成品和成品质量,确保安装前构件质量符合设计要求。

7 结 语

简支钢-混凝土组合梁在当前桥梁建设中应用广泛,推动其不断发展对工程实际有着积极意义。通过对具体工程实例施工过程进行分析,提出简支钢-混凝土组合梁施工技术要点和质量控制措施,对工程实际具有指导意义。