基于ABAQUS厚板对接接头焊接变形的数值模拟*

2022-04-15石伟刚

石伟刚

(甘肃机电职业技术学院,甘肃 天水 741000)

焊接作为一种材料连接的方法,由于焊接件刚性好等优点,所以其在制造业领域中应用非常广泛。但焊接是对工件进行局部加热,工件在受热不均匀的情况下会或多或少地出现变形的现象,尤其是在焊接一些厚大工件时,焊后很难将焊接引起的变形矫正过来,降低了工件的精度进而影响工件的装配。

为了把焊接变形控制在技术条件允许的范围内,就要研究在焊接过程中引起焊接变形的主要影响因素——焊接残余应力。如果采用大量的试验来研究焊接残余应力对焊接变形的影响规律,无疑会导致大量人力、物力的浪费,因此如果能够采用软件模拟的方法来预判焊接接头的变形,对生产实践将有重要的参考价值。

1 钢板焊接过程数值模拟

本文通过间接耦合的方式,采用热弹塑性法对钢板焊接的热力进行数值模拟,首先对焊接传热过程进行数值模拟,计算出焊接加热和焊后冷却过程中每一瞬间工件的温度场,然后以温度场计算结果为前提条件输入热弹塑性有限元分析程序,对焊接应力和焊接变形进行模拟计算[1]。

从理论上讲,利用热弹塑性法对焊接热力进行模拟,不但可以计算出每一瞬间的焊接温度场,而且还能计算出逐个时间段由温度变化而引起的应力应变增加量,从而得到焊接残余应力与变形。但是实际焊接过程是一个相当复杂的热-力两种不同物理场的耦合过程,所以在焊接过程的数值模拟中一定要考虑非线性的问题[2]。

1.1 有限元建模(焊缝模型的选取)

本文研究厚板对接接头焊缝的变形问题,为了便于研究和观察焊接热循环过程及变形历程,文中选取2块尺寸(长、宽、厚)为300 mm×150 mm×20 mm的Q345钢材为模拟对象,并对钢板开坡口后进行组装,Q345材料的热性能参数如表1所示。

表1 钢材性能参数

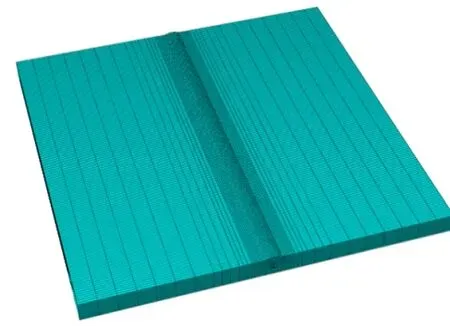

焊缝模型划分网格时,考虑到焊缝区及热影响区温度高、梯度大,焊接应力与应变变化大,所以网格划分应该细密一些;反之远离焊缝及热影响区的部分则采用稀疏粗大的网格,如此不仅可以保证模拟结果的可靠性,同时也能减少计算量,提高模拟分析的效率。

在模拟计算模型的温度场和应力场过程中,网格具体划分如下:近缝区的细密网格单元取纵向尺寸为2.0 mm,横向尺寸为2.0 mm,厚度方向尺寸为2.0 mm;远离焊缝的区域粗大网格单元取纵向尺寸为4.0 mm,横向尺寸为4.0 mm,厚度方向为4.0 mm,模型网格划分如图1所示。在分析模型温度场时,选择单元类型为线性8节点热传导单元DC3D8,分析模型应力应变场时,选择单元类型为C3D8,在整个分析过程中,以温度场分析所得的各节点温度作为载荷作用在力学模型上,进行应力应变的计算分析[3]。

图1 模型网格划分

1.2 温度场计算热源模型选取

为了使模拟结果更加准确合理,结合在厚板实际焊接时熔深大、焊接速度快的特点,文中选取双椭球形体热源模型为温度场计算热源[4]。

1.3 边界条件

温度场分析边界条件的设置,要根据焊接工件所处的实际情况而定,需要根据焊接工件周围的温度情况以及焊接工件和周围环境的换热方式、换热系数来确定。应力应变场分析边界条件的设置,一方面要防止焊接工件刚体位移,另一方面不能影响焊接工件的自由变形[5]。

文中采用间接法进行热力耦合计算,因此温度场分析不必考虑焊件受力情况,仅考虑自身传热条件。文中采用生死单元格类型,在模拟计算过程中热量的传递主要以表面热交换进行,其次有表面辐射散热,考虑热辐射对热传递的影响,热导率按表1取值,膜层散热系数取0.033,表面辐射因子(发射率)取0.85,环境温度为20 ℃[6]。

2 数值模拟结果分析

2.1 温度场仿真结果及分析

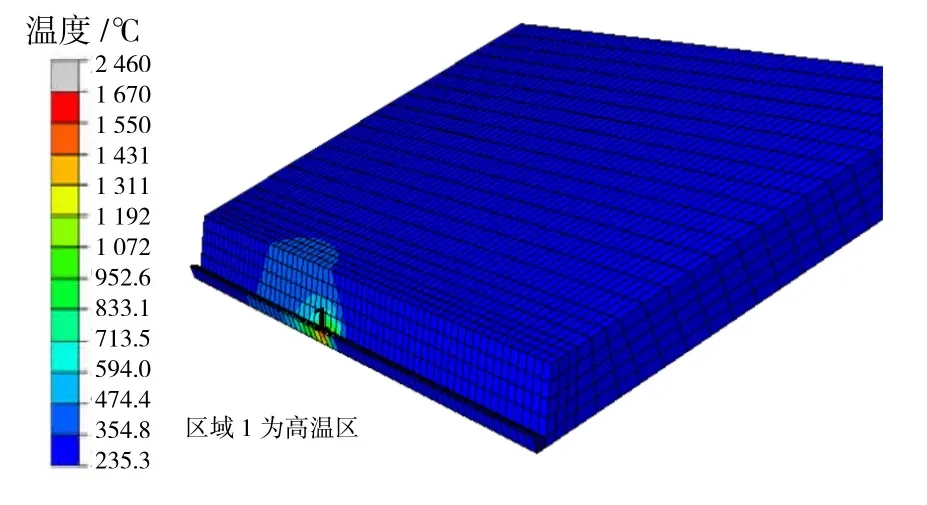

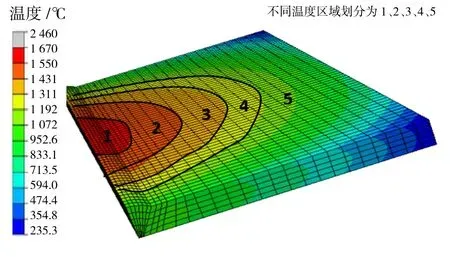

在焊接过程中,在热源的作用下工件上各点的温度随时间而变化,引弧阶段工件温度变化较为剧烈,电弧稳定燃烧时工件温度通过急剧上升而趋于稳定,从焊接模拟温度场云图上可以看到温度的变化规律。如果忽略温度场不稳定的引弧和收弧阶段,在稳定焊接时焊缝温度场中心最高温度达到2 460 ℃,远离温度场中心区域温度逐渐降低。

为了方便观察焊接模拟过程中的温度场分布情况及变化规律,在模拟温度场时选取模型的一半进行模拟计算。图2为第一层焊接时的温度场分布情况,图3为全部焊接完时的温度场分布情况,为了模拟的准确性和精确性,模拟过程采用生死单元法逐层激活单元格[7]。从温度场云图中可以看出,在热源中心温度最高,远离热源中心部位温度逐渐降低并呈一定规律变化,热源前面为密集分布的椭圆形等温线,热源后面是分布较为稀疏的椭圆形等温线,热源前后椭圆形等温线半径大小存在差异但又在热源左右侧衔接组成一个不规则的椭圆形,在空间上焊接温度场形状与双椭球形热源模型相近,保证了以温度场为前提计算应力-应变场的可靠性,有效提高了数值模拟在焊接工艺优化过程中的可靠性与结果的准确性[8]。

图2 第一层焊接时的温度场云图

图3 全部焊接完时的温度场云图

焊接过程中温度场的分布情况会影响焊接接头中的应力状态及残余变形,同时焊接热影响区温度场的分布情况也会影响焊接接头的塑性变形。

2.2 应力场仿真结果及分析

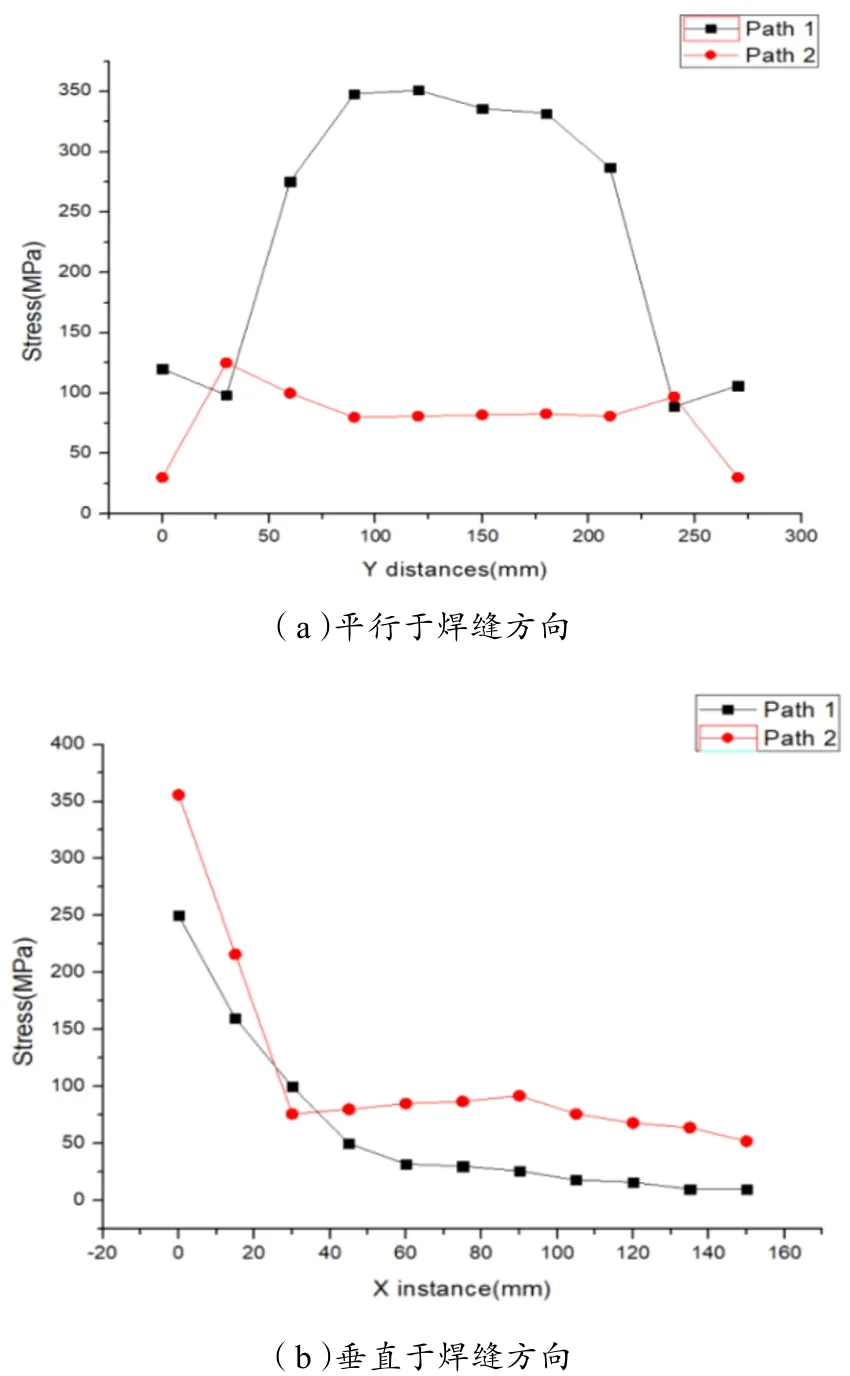

在保证热、力分析模型网格划分一致的情况下,将温度场模拟分析时的热分析单元转化为力分析单元[9],并将温度场模拟结果数据导入应力分析模型中进行弹塑性分析,为了方便观察焊接模拟过程中的应力场分布情况及变化规律,在模拟温度场时选取模型的一半进行模拟计算,得到模型焊接过程中应力分布情况。在模型上取2条平行焊缝、2条垂直焊缝的路径,并绘制焊接残余应力曲线,得到如图4所示的残余应力分布曲线图。

图4 不同路径焊接残余应力分布曲线图

从以上焊接残余应力分布情况可以看出,焊缝中部分区域残余应力值高于母材的屈服强度,这些区域将会发生不可逆的塑性变形,这些变形会留存在焊件中,最终导致焊件发生形状尺寸的变化即焊接残余变形。

2.3 焊接变形分析

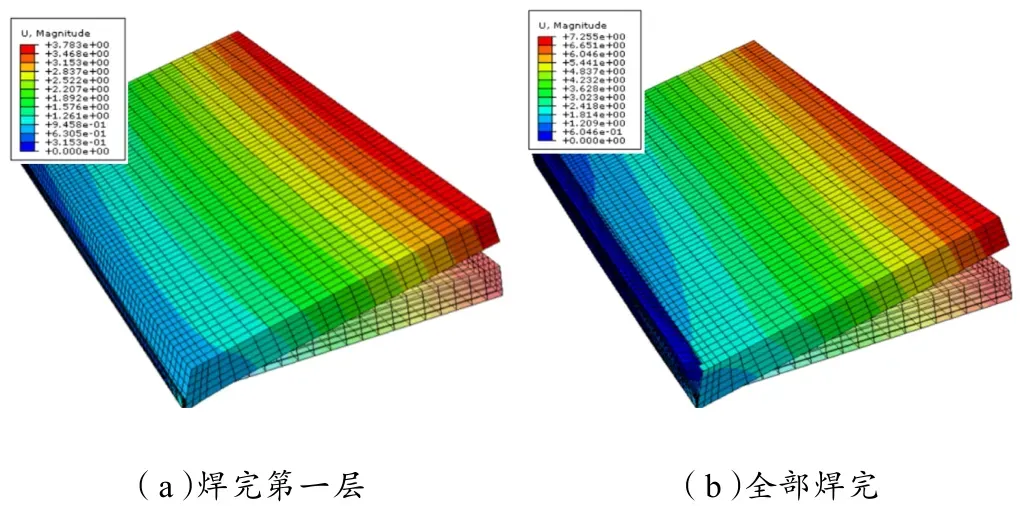

焊接过程中焊件温度变化大、温度分布不均匀,尤其是焊缝及附近高温区温度梯度特别大。在焊接加热过程中,这些区域受热产生膨胀,并带动附近区域也产生膨胀,但是在焊后冷却阶段,原来的高温区由于温度快速降低、伴随有剧烈的冷却收缩,远离焊缝区域由于温度变化缓慢而没有产生较大的收缩变形,最终焊件整体以焊缝为中轴发生翘曲变形[10]。变形云图如图5所示,其中图5(a)为焊完第一层的变形云图,变形量最大处为3.783 mm;图5(b)为全部焊接结束时的变形云图,变形量最大处为7.255 mm,可以看到焊接残余变形伴随整个焊接过程,并且焊接残余变形量会累计叠加。

图5 焊接残余变形云图

3 结论

1)研究模型中焊缝区及近缝区焊接残余应力较大,部分区域应力值超过母材的屈服强度值,从而促使这些区域发生不可逆的塑性变形,符合实际焊接时的规律。

2)对于焊接残余变形,利用生死单元技术可以更准确地计算出焊接变形量的大小,可以为结构复杂焊接件的生产工艺提供一定的技术支撑。