汉江特大桥水中主2#墩桩基首件工程施工技术要点总结

2022-04-15张献明何圣贤

张献明 何圣贤

摘要 文章中主要针对汉江特大桥主2#墩桩基试桩的施工技术展开了论述,详细分析在不同地质条件下采用回旋钻和旋挖钻的成孔质量及成孔效率,验证桩基成孔工艺技术是否合理,并根据实际工程论述了桩基钢护筒施工、桩基成孔施工、钢筋笼制作及桩孔检测的施工技术。介绍了试桩质量检测方法及检测标准,为后续的正式施工提供参考和积累经验。

关键词 墩桩基;施工技术;质量检测

中图分类号 U445.551 文献标识码 A 文章编号 2096-8949(2022)07-0097-03

0 引言

桥梁桩基是桥梁至关重要的承重构件,直接决定桥梁的寿命,同时桥梁桩基也是隐蔽工程,如施工不合理造成问题也较难弥补和修复,直接影响到桥梁的使用安全,所以试桩施工尤为重要。待试桩报告出来后,应根据报告提供的试桩单桩承载力,对桥梁桩基础进行优化设计,这是桩基础设计的全部过程。试桩在桥梁桩基础设计中占有相当重要的地位,试桩的数量和试桩位置要严格按照有关规范执行。

1 工程概况

G207襄阳市襄州至宜城段改建工程(K29+715~K55+

955),属于G207襄阳市襄州至宜城段改建工程中的一标段,起于襄州区与樊城区分界处,在牛首镇设置处为汉江特大桥跨越汉江。该项目过汉江部分为单塔斜拉桥,主墩位于汉江中心;水中主2#主墩位于汉江中间,塔柱承台厚2.5 m。单个承台下设25根直径2.5 m的钻孔灌注桩,摩擦桩设计,桩长均为68 m。

根据《公路桥涵施工技术规范》(JTG/T 3650—2020)要求,对工程地质和水文地质或技术条件特别复杂的钻孔灌注桩,宜在施工前进行工艺试桩,以获取和验证相关设计参数的合理性及施工工艺的可靠性,故在主2#墩承台北侧位置开展试桩施工[1]。

1.1 設计参数

根据汉江特大桥主桥2#墩桩基设计图纸和实际钻进情况,选取上游侧第1排第2列为首根工程桩,试桩径2.5 m,桩长为69 m,桩顶标高为47.500 m,桩位地面标高为57.233 m,坐标位置为: X=3 552 485.562,

Y=464 845.348,主筋采用HRB400φ32 mm钢筋,主筋间距22.9 cm,箍筋采用HRB400φ12 mm、φ16 mm钢筋,混凝土设计强度等级为水下C30。

1.2 水文地质条件

(1)根据SQKHJ-ZK01勘探孔,地层从上到下依次为圆砾、强风化泥灰岩、中风化泥灰岩、中风化泥岩,桩基地质断面见表1。

(2)该项目影响水系主要为汉江,地表水最终汇入汉江。汉江由西往东贯穿襄阳市。7月至9月为丰水期。据汉江襄阳站观测资料,近年来最高水位64.75 m(2017年10月),最低水位62.395 m(2019年8月),年平均水位62.7 m。

2 施工技术要点

2.1 泥浆制备及泥浆循环

2.1.1 泥浆制备

试桩采用反循环回旋钻机施工,配备2个泥浆池,分别为钻渣池和泥浆循环池,单个泥浆池大小为钻孔灌注桩方量的1/15~1/20。

泥浆制浆原料采用膨润土、水和外加剂,膨润土有较好的分散悬浮性和造浆性,相对密度低、粘度好、泥皮薄、稳定性强、固壁能力高以及钻具回转阻力小等特点。泥浆膨润土具体用量经计算如下:

(1)

式中:q——每m3泥浆所需的膨润土的质量(kg);V——每m3泥浆所需的膨润土的体积(m3);ρ1——膨润土的密度(kg/m3);ρ2——要求的泥浆的密度(kg/m3),ρ2=Vρ1+(1−V)ρ3;ρ3——水的密度(kg/m3)。

为提高护壁效果,通过加入适量的工业碳酸钠和丙烯酰胺(PHP)絮凝剂,能够提高泥浆的胶体率、粘度和稳定性,同时降低泥浆的失水率和含砂率,使泥浆护壁效果更好。

制浆采用机械搅拌法,搅拌机械为泥浆搅拌机,泥浆搅拌机两端为封闭的圆鼓,内部焊接有金属叶片的水平滚轴,在泥浆搅拌机鼓的前端为进料斗,后端为可启闭的出浆门,在进料斗口设有孔眼为8~10 mm的筛子过滤泥浆。

为提高钻孔效率,保证护壁效果及终孔后的沉渣厚度满足要求,在钻进过程中须不断调整泥浆的比重,使泥浆的性能匹配旋挖钻的工艺与其对应的地层情况。

2.1.2 泥浆循环及净化处理

钻孔桩所用泥浆采取集中拌制、集中供应方式。钻进过程中,泥浆通过泥浆分离器进行泥沙分离,泥浆回流至泥浆箱内,通过泥浆箱回流至孔内,分离出的泥沙进入钻渣箱内,通过泥浆车运输至指定地点处理。

2.2 钢护筒施工

根据地勘资料,地层从上到下依次为粉砂、饱和稍密圆砾、饱和中密圆砾、强风化泥灰岩,中风化灰岩和中风化泥岩。为防止钻进过程中塌孔及泥浆外漏,采用钢护筒进行护壁。经计算钢护筒长度取27 m,沉入地下27 m,钢护筒内径2为800 mm,壁厚16 mm。每根护筒重量为20.7 t。

该项目钢护筒施工所选用的机械为YZ400型振动锤和85 t履带吊施打钢护筒直下放,下放到位后引入旋挖钻机进行钻孔至强风化泥灰岩。根据规范要求护筒中心与设计桩位中心的平面位置偏差不超过50 mm,同时钢护筒垂直度不得超过1%。

2.3 成孔施工

根据地质勘探结果及桩基的参数,同时考虑钻机的钻进能力和施工效率。采用型号为ZJD-4000回旋钻机作为首桩的主要钻孔设备,其性能参数详见表2。

钻孔施工采用旋挖钻和回旋钻相结合的成孔工艺。旋挖钻早期于护筒施打过程中钻进至强风化泥灰岩顶面,待护筒施打完成后更换为回旋钻。回旋钻使用直径为2.5 m的四翼刮刀钻头进行钻进,钻进过程中持续向孔内注入泥浆。为提高钻孔效率,保证护壁效果,在钻进过程中不断调整泥浆比重。不同的地层应采用不同性能指标的泥浆进行护壁。泥浆的各项指标调整见表3、表4。

钻进成孔分为2个阶段,分别为:旋挖钻钻孔阶段和回旋钻钻孔阶段。钻孔施工应密切关注地质变化,地质变化节点处应加密渣样的收集,每2 m留样一次;地质变化处加密至每1 m留样一次,同时密切关注泥浆指标并及时调整。

(1)旋挖钻钻孔阶段(+66.934~+41.434):此阶段地层分布为粉砂层、卵石层、圆砾层和强风化泥灰岩层。采用旋挖钻结合直径为2.5 m的截齿钻头进行钻进,当孔底高程为+41.434时,钻渣第一次呈现灰白色饼状,结合地勘资料可判定此时已进入强风化泥灰岩,护筒内的覆盖层已全部掏除完毕,旋挖钻钻孔结束。

(2)回旋钻钻进成孔阶段(+41.434~+21.500):此阶段地质为强风化泥灰岩、中风化泥灰岩及中风化泥岩,旋挖钻钻进结束后钻机更换为ZJD-4000回旋钻机,标准钻杆为每节3 m,钻头有效长度为5.05 m,机高0.9 m,采用直径2.5 m的四翼刮刀的钻头缓慢进行钻进直至成孔,在钻进过程中留存好渣样并向孔内补充过滤后的泥浆使孔壁坚实,不坍不漏。

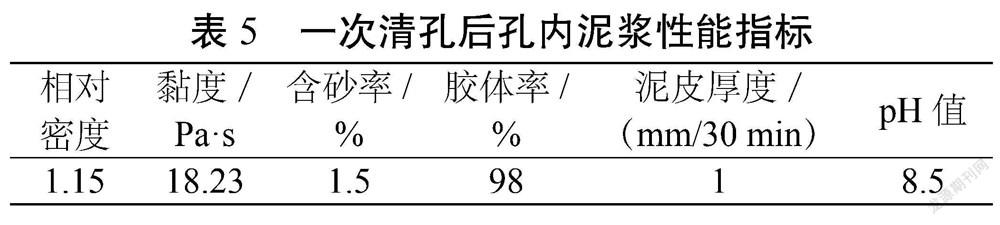

在钻进成孔达到设计标高后,进行第一次清孔工艺。为保证清孔效率和清渣彻底,采用气举反循环工艺进行,即利用钻杆向风管内通入高压空气,高压空气进入钻杆内水面后,在水压力的作用下,高压空气从底部弯头流出,进而带动孔底沉渣从弯头导管排出。成孔一次清孔的泥浆性能如表5所示。清孔后采用已校验的专用钢丝测绳测得孔深88.53 m,判定沉渣厚度满足要求。

2.4 钢筋笼的制作与安装

试桩的钢筋笼主筋为HRB400φ32钢筋,箍筋采用HRB400φ12、φ16钢筋。钢筋按施工图布置:其中主筋的间距为22.9 cm,箍筋加密段的间距为10 cm,箍筋非加密段的间距为20 cm。

钢筋笼利用长线胎架法分节同槽加工制作,胎架间距2 m,以保证钢筋笼整体的垂直度满足要求。在钢筋笼加工过程中在制作好的加劲箍内加焊六角形支撑,以确保其不会变形。在钢筋笼下放至孔口适当位置时,再将六角形支撑割除。每节钢筋笼两端主筋的接头进行错位布置,并且同一连接区内钢筋接头数量在50%以内[2]。

2.5 成桩施工

2.5.1 导管安装

钢筋笼下放到位后,利用履带吊将水密试验合格后的导管进行下放,为防止下放过程中导管接头勾挂钢筋骨架,导管应置于孔位中心。导管下放前检查导管清洁度和密封圈的完好性。在导管下放的过程中使用专门的吊具和导管固定架,对导管进行逐段吊装接长并且保证垂直下放,直至将导管下放至离孔底30~40 cm处。

2.5.2 二次清孔

桩基导管安装到位后,采用测绳和测深锤进行沉渣厚度检测,测绳在使用前需经过检定后的钢尺进行复核标定。根据终孔深度来计算孔底的沉渣厚度并且检查泥浆指标是否满足要求,如果孔内沉渣和泥浆指标不能满足要求,则应立即进行二次清孔,二次清孔后的泥浆指标详见表6。

试桩的二次清孔同样也是采用气举反循环工艺,用导管作为吸泥泵的吸浆管进行清孔,即利用上部带弯头的混凝土浇筑导管,在弯头导管内接入φ60×3.5 mm无缝钢管作为内风管,风管内通入高压空气,高压空气进入导管内水面后,在水压力的作用下,带动孔底沉渣从弯头导管排出从而进行清渣。风管的风压应控制在0.5~

0.8 MPa,不宜过大或过小。气压过大会损坏泥浆壁,造成塌孔。气压过小则不能使沉渣翻滚,达不到清孔效果。清孔后,用测绳法测量孔深,与终孔时的孔深进行比较,检验沉渣厚度是否满足规定值。若沉渣厚度大于规定值,则要继续清孔,直到符合要求为止。

2.5.3 混凝土浇筑

试桩施工混凝土采用1#混凝土拌合站自拌C30混凝土,通过试验得出混凝土配合比满足要求。混凝土浇筑主要分为两个阶段:

(1)混凝土首封施工:混凝土封底采用拔塞法施工。采用混凝土罐车+6.0 m3的小集料斗连续浇筑施工。首批混凝土浇完成后,立即测量导管的埋深,其埋深不得小于1 m。

(2)混凝土正常浇筑:在首封混凝土灌注成功后,剩余桩基混凝土应连续灌注不得中断。在混凝土灌注过程中,应随时测量混凝土面的高度,并正确计算导管埋入混凝土深度,导管的埋深应控制在2~6 m的范围内,当导管埋深超过此范围时应及时拆卸导管。当灌注混凝土超过桩顶标高0.5~1.0 m时,即停止灌注并及时拆除灌注导管。

3 质量检验与评定

3.1 成孔质量检测

按设计要求对每根试桩成孔的质量进行检测。根据《公路工程质量检验评定标准第一册土建工程》(JTG F80/1)的规定,试桩的孔径、孔形及倾斜度和孔底的沉淀厚度采用YT-U70(120)型超声波检测仪进行检测。

根据检孔报告可知:钻孔实测平均桩径2.58 m>2.5 m;实测垂直度0.23%<0.5%;实测孔深89.8 m,有效孔深为89.8−1.25(锥形钻尖)=88.55 m,成孔的各项指标均满足设计和规范要求,首桩成孔效果较好。

3.2 混凝土质量检验

根据规定对C30水下混凝土配合比进行检测,经检测,其7天抗压强度为38.2 MPa,28天抗压强度为45 MPa,所用配合比满足设计和规范要求。首桩浇筑前,在现场对混凝土的工作性能进行检测,经检测混凝土的坍落度为210 mm,扩展度为580 mm,其工作性能良好。

3.3 成桩质量检验

试桩直径2.5 m,长度69 m,采用声波透射法进行检测,检测结果良好且桩身完整,桩身的混凝土强度高于设计强度的70%,并且桩身强度不低于15 MPa,满足设计要求和规范。

4 结论

通过试桩,可得出在粉砂层、卵石层、圆砾层和强风化泥灰岩层时使用旋挖钻机钻孔时的工效,钻进速率为6.38 m/h。更换回旋钻机后在强风化泥灰岩、中风化泥岩时,其钻进速率在强风化泥灰岩层为0.93 m/h,在中风化泥灰岩钻进速率为0.54 m/h,在中风化泥岩的钻进速率为0.59 m/h。该次试装检验了成桩过程的各个施工工序,取得了重要的施工参数,可以指导后续桩基的施工。试桩的顺利进行表明项目部施工资源配置(包括管理人员、施工人员及施工机具设备)满足项目部试桩施工需求。通过声波透射法检测试桩,判定桩身完整,为I类桩,桩身混凝土强度满足设计规范要求,检验了该次试桩施工中各程序施工技术的合理性,为后续的正式施工具有指導意义。

参考文献

[1]公路桥涵施工技术规范: JTG/T 3650—2020[S]. 北京:人民交通出版社, 2020.

[2]公路工程技术标准: JTGB01 2003[S]. 北京:人 民交通出版社, 2004.