某航空燃油导管法兰盘紧固参数优化研究

2022-04-15朱萌许绝舞刘峰刘玉柱

朱萌 许绝舞 刘峰 刘玉柱

摘要:某型飞机右轮舱34~36框内地面燃油放油管装配过程中,导管连接法兰盘在螺栓固定处易出现裂纹故障,该导管装配工艺中未明确具体的紧固件拧紧力矩最大值以及在受不平衡紧固载荷情况下的影响。本文针对上述情况,开展了该燃油导管法兰盘紧固参数优化研究,采用Ansys Workbench软件对平衡载荷和不平衡载荷下的燃油管法兰盘进行静力学仿真分析。仿真结果显示,在平衡载荷下,燃油管法兰盘最大拧紧力矩应控制在2.5N·M的范围内;在不平衡载荷下,当一字槽螺钉拧紧力矩大于等于3N·M时,燃油管和放油开关均有断裂的可能。实验结果显示,当对11个紧固螺栓分别施加2.5N·M的拧紧力矩使一字槽螺钉拧紧力矩大于等于4N·M时,一字槽螺钉孔边缘处材料出现裂纹现象,从而验证了仿真结果的有效性。

关键词:Ansys Workbench;静力学;拧紧力矩;裂纹;法兰盘

Keywords:Ansys Workbench;statics;tightening torque;crack;flange

0 引言

飞机燃油系统贮存飞机所需燃油,保证飞机在所有工作状态下连续、有效地向发动机供给燃油,还为空调系统的工作介质、发电滑油机冷却系统、液压系统和雷达冷却系统提供散热功能。飞机燃油系统结构庞大且复杂,装配质量的好坏直接影响飞行安全[1]。导管是发动机输送油类/空气等介质的重要途经,任一导管出现断裂故障都会造成严重事故,甚至导致机毁人亡[2]。

某型航空发动机在厂内进行检验试车时,发现顺航向2点钟方向加力简体隔热屏、加力简体外壁、收扩喷口外弹性片烧蚀,轴向长度约为0.4m,原因为燃油总管5号分管头部断裂[2]。某型发动机连续发生两起空中燃油泄漏故障,导致发动机空中停车,严重影响飞行安全,故障原因为发动机主输油圈连接12#喷嘴的U型导管在靠近工作喷嘴接头处断裂[3]。某型飞机外场使用过程中发生多起“燃油不增压”故障,故障直接原因为传输动力燃油的导管外场使用中出现裂纹[4]。

某型飞机右轮舱34~36框内地面燃油放油管装配过程中,导管连接法兰盘在螺栓固定处易出现裂纹故障。该导管现有装配工艺方法虽然明确了导管连接法兰盘紧固件在装配时需要交叉均匀地拧紧,但是未明确具体的拧紧力矩最大值以及受不平衡紧固载荷的影响,因此该导管在连接法兰盘时容易因装配失误而损坏。本文针对上述现状,开展该燃油导管法兰盘紧固参数优化研究,明确了具体的拧紧力矩最大值以及导管法兰盘受不平衡紧固载荷的影响。

1 导管安装结构及功能

1.1 导管的安装结构

如图1所示,该燃油导管的圆形法兰盘上方均匀分布固定有12个密封螺帽,燃油导管与放油开关之间设有一个圆形密封胶圈,燃油导管、密封胶圈及放油开关通过紧固螺栓(11个)和一字槽螺钉(1个)固定在一起,燃油导管和放油开关整体通过紧固螺栓连接在机体固定支架上。装配完成后,燃油导管的法兰盘通过底部一圈螺栓以及一字槽螺钉与螺帽螺纹连接时向下的预紧力将燃油导管与放油开关牢靠固定。其中,燃油管的材料为ZL101,放油开关的材料为2D70,密封胶圈的材料为2-5019丁腈橡胶,垫片的材料为LY12-CZ,密封螺帽的材料为45号钢,紧固螺栓和一字槽螺钉的材料为30CrMnSiA。

1.2 导管在飞机上的功能

该燃油管与发动机供油导管直接连通,地面進行飞机耗油模拟试验时,燃油管通过底部放油开关与地面泵源的吸油软管连接,实现地面压力加油。发动机开车状态下,燃油管通过底部放油开关内的单向活门阻止飞机燃油系统内燃油泄漏。

2 导管法兰盘紧固参数仿真分析及优化

2.1 建立仿真模型

由于该燃油管连接时主要受力部位在法兰盘处,燃油管和放油开关法兰盘之外的材料对法兰盘处受力情况影响可以忽略不计,因此可将燃油管和放油开关除法兰盘之外的材料去除,以提高仿真计算效率。另外,由于紧固螺栓或一字槽螺钉与密封螺帽连接时,紧固螺栓或一字槽螺钉转动拧紧力矩可转化为紧固螺栓或一字槽螺钉的预紧力,因此可将密封螺帽、紧固螺栓、一字槽螺钉模型省略,仿真计算时只需在法兰盘受力作用面上施加预紧力外载荷即可。基于上述原则,建立了燃油管安装静力学仿真模型,如图2所示。

2.2紧固参数仿真分析及优化

2.2.1 仿真分析的外载荷计算

该燃油管为ZL101铸造铝合金材料,合金状态为固溶处理加自然时效,铸造方法为金属型铸造、变质处理。密封螺帽的材料为45号钢,尺寸为M5,表面镀锌,铬酸钝化处理。紧固螺栓和一字槽螺钉的材料为30CrMnSiA,尺寸为M5。根据经验取拧紧力矩系数K为0.22,计算当紧固螺栓及一字槽螺钉拧紧力矩为1N·M、1.5N·M、2N·M、2.5N·M、3N·M、3.5N·M、4N·M、4.5N·M时的螺栓预紧力,如表1所示。

2.2.2 平衡载荷下的静力学仿真分析

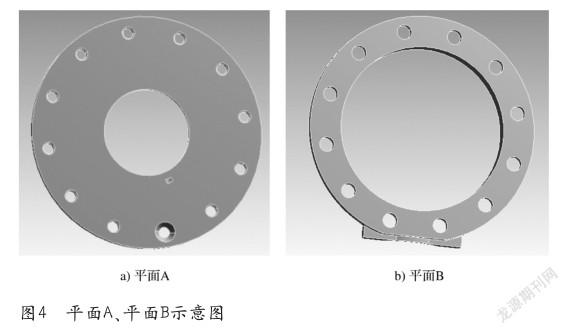

假设各连接点处的拧紧力矩值相等,即法兰盘承受平衡载荷,根据表1所示拧紧力矩及预紧力换算关系,在拧紧力矩为1N·M、1.5N·M、2N·M、2.5N·M、3N·M、3.5N·M、4N·M、4.5N·M时对燃油管及放油开关的法兰盘连接处进行静力学仿真分析。根据仿真实际情况,由于放油开关的法兰盘底端平面和燃油管的法兰盘底端平面的最大应力高于法兰盘顶端平面的最大应力值,因此选取放油开关的法兰盘底端平面和燃油管的法兰盘底端平面作为观察平面,如图4所示,设放油开关的法兰盘底端平面为平面A,燃油管的法兰盘底端平面为平面B。

放油开关的法兰盘底端平面(平面A)及燃油管的法兰盘底端平面(平面B)上的应力云图如图5所示。

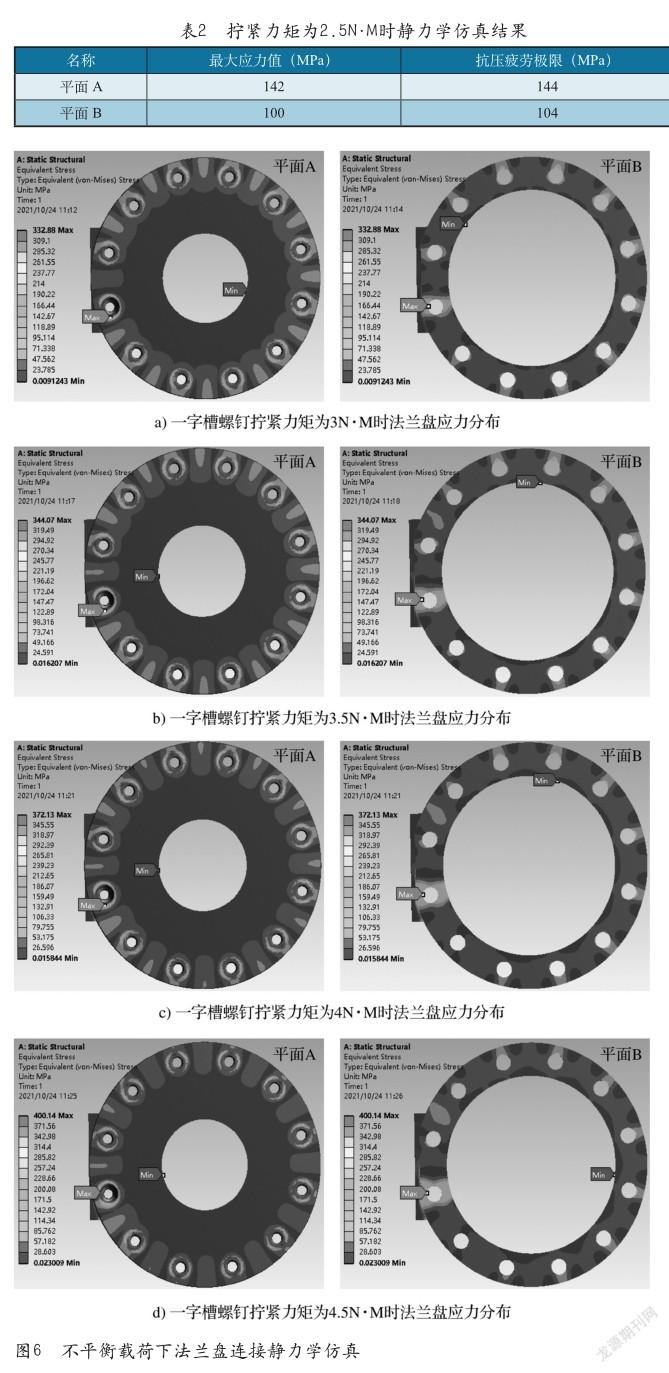

查阅资料发现,燃油管的ZL101铸造铝合金材料的抗压疲劳极限为104MPa;放油开关的2D70材料的抗压疲劳极限为144MPa。根据图5所示静力学仿真结果可以看出,随着拧紧力矩的增加,平面A和平面B上的应力值呈递增趋势。拧紧力矩为2.5N·M时的静力学仿真结果如表2所示。

由表2可知,在拧紧力矩为2.5N·M时,放油开关和燃油管的法兰盘上应力值均即将达到抗压疲劳极限值,此时放油开关的法兰盘底端面(平面A)上的最大应力值约为142MPa,主要分布在垫片与放油开关的结合面上,其中在一字槽螺栓连接处的应力分布更接近螺钉孔边缘,即在该处更容易产生裂纹。在2.5N·M的拧紧力矩下,燃油管的法兰盘底端面(平面B)上的最大应力值约为100N·M,主要分布在螺钉孔边缘位置。因此,在平衡载荷状态下,该燃油管安装时最大拧紧力矩应控制在2.5N·M范围内。

2.2.3 不平衡载荷下的静力学仿真分析

该燃油管安装时一字槽螺钉为单独安装,且由上述仿真分析结果可以看出,在该螺钉安装孔处应力分布更接近安装孔的边缘,因此在同样的拧紧力矩下相较于其他螺栓孔更容易产生裂纹。为了进一步研究,在其他螺栓拧紧力矩均为最大值2.5N·M时,增加一字槽螺钉拧紧力矩,观察燃油管及放油开关的法兰盘连接受力情况。在此状态下对一字槽螺钉施加3N·M、3.5N·M、4N·M、4.5N·M的拧紧力矩,对燃油管及放油开关的法兰盘连接处进行不平衡载荷下静力学仿真分析,仿真结果如图6所示。

由图6所示仿真分析结果可以看出,随着一字槽螺钉拧紧力矩的逐渐增加,燃油管和放油开关在一字槽螺钉孔边缘处的最大应力值逐渐增加,而其他螺栓孔边缘处的最大应力值几乎无变化。当一字槽螺钉拧紧力矩为3N·M和3.5N·M时,平面A和平面B上的一字槽螺钉孔边缘处最大应力值较图6d)所示的2.5N·M均衡载荷情况下的一字槽螺钉孔边缘处最大应力值无明显增加。当一字槽螺钉拧紧力矩为4N·M和4.5N·M时,平面A和平面B上的一字槽螺钉孔边缘处最大应力值有明显增加:一字槽螺钉拧紧力矩为4N·M时,平面A和平面B上的一字槽螺钉孔边缘处最大应力值均达到了约159MPa;一字槽螺钉拧紧力矩为4.5N·M时,平面A和平面B上的一字槽螺钉孔边缘处最大应力值均达到了约171MPa,具体如表3所示。

由表2和表3可以看出,当对其他紧固螺栓施加2.5N·M的拧紧力矩而对一字槽螺钉施加3N·M、3.5N·M、4N·M、4.5N·M的拧紧力矩的不平衡载荷固定的情况下,平面B上的最大应力值先于平面A超过材料的抗压疲劳极限。不平衡载荷下最大应力值变化曲线如图7所示。

根据图7,随着一字槽螺钉拧紧力矩的增加,平面B上的最大应力值增加较为平缓,而平面A上的最大应力值呈现阶梯式增加趋势,在3N·M和4N·M时增加较为剧烈,此时材料已出现明显的应力集中现象,因此,在不平衡载荷下燃油管更容易出现材料失效现象。在一字槽螺钉拧紧力矩为3N·M时,燃油管法兰盘底端面的最大应力值已超过抗压疲劳极限104MPa,放油开关底端面的最大应力值已接近抗压疲劳极限144MPa,因此,在一字槽螺钉拧紧力矩大于等于3N·M时,燃油管和放油开关均有断裂的可能。

综上得出如下结论:

1)在平衡载荷下,燃油管法兰盘最大拧紧力矩应控制在2.5N·M的范围内;

2)在不平衡载荷下,燃油管较放油开关先达到材料的抗压疲劳极限,更容易出现材料失效;

3)在不平衡载荷下,当一字槽螺钉拧紧力矩大于等于3N·M时,燃油管和放油开关均有断裂的可能。

3 实验与讨论

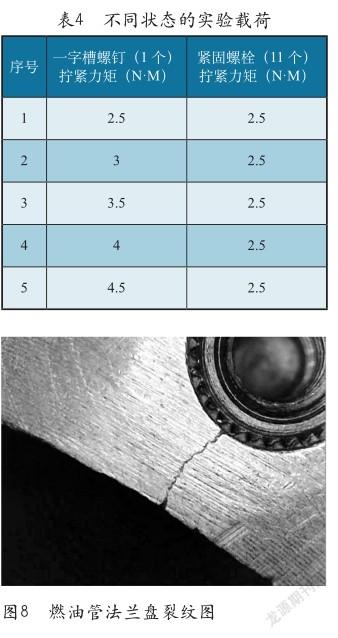

为了验证上述仿真结果的有效性,依次对燃油管和放油开关的法兰盘连接处施加不同状态的实验载荷,如表4所示。

如表4所示,在对法兰盘连接处的11个紧固螺栓分别施加恒定的2.5N·M的拧紧力矩情况下,依次对一字槽螺钉施加2.5N·M、3N·M、3.5N·M、4N·M、4.5N·M的拧紧力矩,观察燃油管和放油开关法兰盘材料状态。实验结果显示,当一字槽螺钉拧紧力矩增加至4N·M时,在燃油管法兰盘底端面的一字槽螺钉孔边缘已出现了裂纹,如图8所示。

为了观察裂纹断面的形貌,对裂纹处材料进行切割,将断面位置放入体视显微镜进行观察,如图9所示,可见整个断面呈现晶体颗粒特征,未见明显腐蚀及异常磨损痕迹。

将与螺钉孔接触的断面侧面置于扫描电子显微镜下进行观察,如图10所示,可见侧面螺牙部分断裂。

由上述实验结果可以得出,当对11个紧固螺栓分别施加2.5N·M的拧紧力矩、一字槽螺钉拧紧力矩大于等于4N·M时,一字槽螺钉孔边缘处材料出現了裂纹现象;对应上述仿真结果,当一字槽螺钉拧紧力矩增加至4N·M时,燃油管法兰盘最大应力值剧烈增加,此时材料在裂纹处应力集中较为明显,实验结果与仿真结果一致,从而验证了仿真结果的有效性。

4 结论

本文针对某型飞机右轮舱34~36框内地面燃油放油管装配过程中导管连接法兰盘在螺栓固定处易出现裂纹故障的问题,开展了该燃油导管法兰盘紧固参数优化研究,结论如下:

1)平衡载荷下的静力学仿真分析:在平衡载荷状态下,该燃油管安装时,最大拧紧力矩应控制在2.5N·M范围之内;

2)不平衡载荷下的静力学仿真分析:在不平衡载荷下,燃油管较放油开关先达到材料的抗压疲劳极限,更容易出现材料失效;在不平衡载荷下,当一字槽螺钉拧紧力矩大于等于3N·M时,燃油管和放油开关均有断裂的可能;

3)实验与讨论:当对11个紧固螺栓分别施加2.5N·M的拧紧力矩、一字槽螺钉拧紧力矩大于等于4N·M时,一字槽螺钉孔边缘处材料出现了裂纹现象,实验结果与仿真结果一致,从而验证了仿真结果的有效性。

参考文献

[1] 鲍春辉.飞机燃油控制系统安装、维护改进措施[J].航空制造技术,2004-12.

[2] 王威,武晓龙.航空发动机燃油分管断裂故障研究与实践[J].机械工程师,2014-11.

[3] 傅国如,陈荣,吕凤军等.发动机燃油供油导管断裂失效分析[J].失效分析与预防,2007,2(1).

[4] 姚文琪,谢建峰,张忠洁,等.某型飞机动力燃油导管爆裂故障分析与改进[J].现代制造技术与装备,2019-11.

[5] 陈定方.现代机械设计师手册[M].北京:机械工业出版社,2013.