射频同轴连接器可分离式法兰盘

2017-03-31张宿

张宿

(中国电子科技集团公司第四十研究所,安徽 蚌埠 233000)

0 引言

连接器是系统工程重要的配套元件,从系统、分系统、机柜、组合、印制板到每个可更换的独立单元,成千上万的连接器如同人的神经系统分布于各系统和部位,担负着控制系统的电能传输和信号控制与传递[1]。因法兰盘的连接机构结构简单、连接方便、连接可靠,法兰连接器是使用最为广泛的一种射频连接器。如何降低法兰连接器连接机构制作成本、提高连接机构的一致性及可靠性,是我们值得思考的问题。

1 设计背景

目前国内外使用的射频同轴连接器,通过安装方式来分主要有以下三种:(1)法兰安装;(2)焊接安装;(3)螺纹安装。因焊接安装方式,对连接器外壳及安装位置的材料及表面镀涂要求较高,要求连接器外壳及安装位置必须具有较高的可焊性、耐焊性,一般焊接安装方式仅适用于印制板的表面贴装及体积较小的连接器;因螺纹安装方式,包括连接器外壳直接与安装位置通过螺纹锁紧,和连接器外壳穿板后通过螺母锁紧两种方式[2],但都具有较大的局限性,两种方式都要求连接器外壳上有外螺纹结构,且应有紧固螺纹所用的起子或扳手所需的结构,一般连接器外壳直接与安装位置通过螺纹锁紧的安装方式仅适用于安装于印制板上的体积较小的连接器,连接器外壳穿板后通过螺母锁紧的安装方式所需的空间较大,仅适用于过舱安装。而法兰安装方式,因其结构简单、安装方便、连接可靠,对安装使用环境要求较低,所以是目前最常见的安装方式。法兰连接器在国内外使用最为广泛,它有最多的规格种类及最多的数量,如陕西华达科技有限公司(853厂)在产本样册中公布出的SMA接口的法兰连接器多达300多种,而焊接安装及螺纹安装方式的连接器仅有不到20种。

目前,国内外法兰连接器的法兰盘连接机构与连接器外壳为一体式结构,为整体零件,要求在同一材料上进行加工和镀涂。由于法兰盘需连接在外壳外部,且需必要的螺钉安装位置,所以法兰盘尺寸远远大于连接器外壳尺寸,一般法兰盘的径向包络圆尺寸为外壳外圆直径尺寸的2倍以上。

法兰盘与外壳的一体式结构存在以下几个缺点:

1.1 材料成本较高

完成一件外壳与法兰盘一体式结构零件的制作,需要超过法兰盘的径向包络圆尺寸的线径材料,所以所需材料规格尺寸较大。由于法兰盘仅起安装固定的作用,有足够强度,可耐环境即可;而连接器外壳除应具备强度、耐环境的指标外,还作为射频通道外接触件的导体材料,应具备导电性甚至弹性的要求[3]。而弹性材料的成本一般为非弹性材料的4倍以上,所以所需的材料等级较高。

1.2 加工成本较高

由于连接器法兰盘的厚度仅为2 mm左右,而连接器外壳部分的长度至少为10 mm以上甚至达30 mm。由于材料规格尺寸较大,致使连接器外壳部分需要进行大量切削加工,将远超外壳外圆直径的材料加工至外圆直径尺寸,无疑这需要较大的切削工作。

1.3 一致性较差

不同接口连接器的法兰盘尺寸不同,但都有相关标准规定或有推荐尺寸,但由于法兰盘与外壳作为一体化制作时,连接器的种类、外壳尺寸等各不相同,造成法兰盘随外壳进行多批次加工时,批次间的法兰盘外观质量、尺寸等都存在一致性较差的问题,且很难统一和保障。

2 可分离式法兰盘结构

本文介绍的射频同轴连接器可分离式法兰盘,为独立零件,可套装在连接器外壳外部。法兰盘上有一台阶孔,连接器外壳上有一突出台阶[4]。连接器安装时,通过法兰盘上的紧固螺钉所产生的轴向压力,使法兰盘与外壳的台阶部位有效结合;连接器拆卸时,法兰盘与外壳可有效分离。射频同轴连接器可分离式法兰盘,可套装在一个连接器外壳外部,也可套装在多个连接器外壳外部。

3 应用实例

3.1 替代常规产品

分离式法兰盘结构可适用于SMA、TNC、N、BMA、2.92、BNC、L29等任何接口的具有法兰盘连接机构的射频同轴连接器。

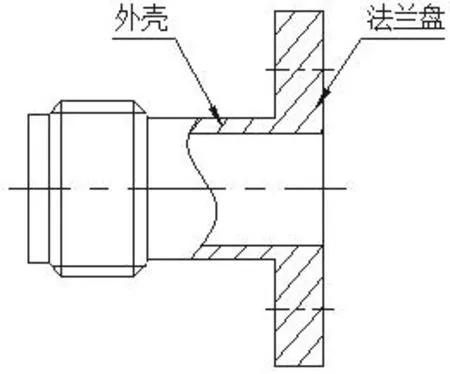

SMA型射频同轴连接器具有体积小、频带宽、机械电气性能优越、可靠性高等优点,是应用最广泛的射频同轴连接器。下面以SMA型法兰连接器为例,进行法兰盘外壳一体式和法兰盘可分离式的结构对比[5-6]。最常见的SMA型法兰连接器外形尺寸见图1,目前国内外采用的法兰盘外壳一体式结构示意图见图2,本文介绍的法兰盘可分离式法兰盘结构示意图见图3。

图1 SMA型法兰连接器外形尺寸图

图2 法兰盘外壳一体式结构示意图

图3 法兰盘可分离式结构示意图

图4 法兰盘、外壳拆分后结构示意图

如图所示,完成一件法兰盘外壳一体式结构的零件制作,需选用直径至少16.5 mm、长度至少12 mm的棒状材料,体积共计约2.6 cm3;而完成一件法兰盘可分离式结构的零件制作,需选用直径为16.5 mm、长度为2 mm的棒状材料和直径为7 mm、长度为12 mm的棒状材料,体积共计约0.8 cm3。如上所述,法兰盘可分离式结构相比法兰盘外壳一体式结构,材料成本降低70%。

如图所示,不计外壳腔体内部的切削加工量,完成一件法兰盘外壳一体式结构的零件制作,需切削加工掉约1.9 cm3的材料;而完成一件法兰盘可分离式结构的零件制作,仅需切削加工掉约0.19 cm3的材料。如上所述,法兰盘可分离式结构相比法兰盘外壳一体式结构,切削加工量降低90%。如图所示,因连接器的法兰盘尺寸有相关标准规定或有推荐尺寸,尺寸的一致性较高,法兰盘可分离式结构的法兰盘零件可形成标准件,可适用于所有SMA型法兰连接器及所有2.92、3.5、BMA等接口类型的法兰连接器。法兰盘零件可一批次大量制作,大大降低了生产成本,提高了连接器安装机构的标准化程度,提高了连接器的一致性及可靠性[7]。另外,在用户单位的安装现场,如某一尺寸的法兰盘不适用于用户的安装孔位要求,可进行现场更换法兰盘零件,达到快速、有效的目的。

3.2 解决高集成度难题[8]

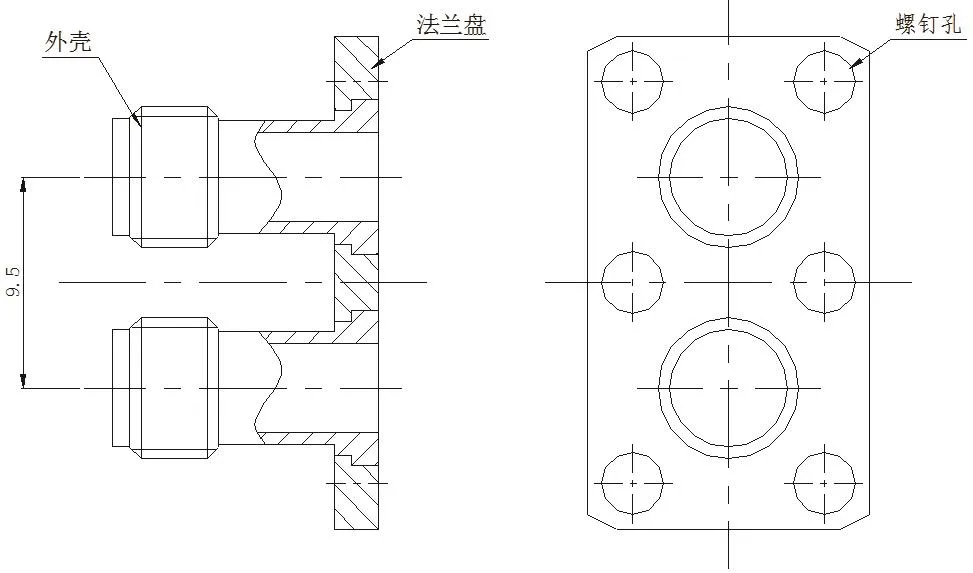

随着科技的发展,为适应高集成度天线阵面技术的发展,射频同轴连接的设计与整机系统的集成度、效率及可靠性直接相关。在整机系统结构尺寸紧凑的条件下,常规法兰连接器无法适用于高密度的安装要求。如图1所示,两只SMA型法兰连接器并排安装在整机系统中,两只连接器的中心间距至少应为12.7 mm,如果整机系统结构尺寸要求连接器的中心间距应缩小至10 mm以下,则该类型连接器无法满足安装要求。本文介绍的射频同轴连接器可分离式法兰盘解决了这项难题。双联SMA型法兰连接器结构示意图见图5。

图5 双联SMA型法兰连接器结构示意图

如图所示,双联SMA型法兰连接器共用同一法兰盘,共同了两只连接器之间螺钉孔,减少了一个螺钉孔位尺寸,连接器中心间距可缩小至9.5 mm。这种安装方式仍保证了一只连接器4只螺钉共同紧固的效果,并不降低安装可靠性。根据射频同轴连接器可分离式法兰盘可套装在多个连接器外壳外部的设计思路,大大缩小了连接器的中心间距,提高了连接器的安装密度,它对于提高整机系统的集成度,大幅减轻重量、提高技战术指标起着十分重要的作用[9]。

4 结论

本文介绍的射频同轴连接器可分离式法兰盘,与常规法兰连接器的法兰盘外壳一体式结构相比:(1)将连接器外壳及法兰盘的材料成本降低至1/3左右,将连接器外壳及法兰盘的切削加工量降低至1/10,大大减少了连接器的制作成本。(2)可分离式法兰盘的独立性、标准化及较广的适用范围,保障了连接器法兰盘的一致性,提高了连接器的可靠性。(3)可分离式法兰盘具备安装现场可更换的功能,达到现场法兰盘如不适用即可快速、有效更换的作用。(4)可分离式法兰盘,可套装在一个连接器外壳外部,也可套装在多个连接器外壳外部[10],大大缩小双联或多联连接器的中心间距,提高了连接器的安装密度,它对于提高整机系统的集成度,大幅减轻重量起着十分重要的作用,为国家新型设备实现中小型平台搭载提供了有力的支撑。

参考文献:

[1]MIL-A-55339/28A 28Fe bruary 1979 adapter、conneator、coaxial、Radio、frequency、in-line、jammut mounted、(within series SMA plug to series SMA plug Hermetic)、class 2.

[2]MIL-STD-348A 20April 1988 DEPARTMENT OF DEFENSE INTERFACE STANDANDARD.

[3]MIL-PRF-39012:2006 SMA系列射频连接器详细规范.

[4]ESA/SCC3402/001/002/003 SMA型50Ω射频同轴连接器连接器、转接器详细规范.

[5]IEC60169-17:1980 射频连接器第17部分:外导体内径为6.5mm(0.265in)特性阻抗为50Ω、螺纹连接器的射频同轴连接器(TNC型).

[6]GJB5246-2004 射频连接器界面.

[7]翟应斌,王筝. 电信重组后射频同轴连接器及电缆组件的市场前景分析[J]. 中国新通信,2010,12(07):87-90.

[8]李明德.回顾SMA发展历程,探讨射频连接器的设计理念[M].连接器与开关第十一界学术会议论文集.2010.

[9]柏雪崧,李明德.MIL和IEC标准对同型号射频连接器界面结构尺寸标注差异分析[J].机电元件.2016.

[10]陕西华达科技股份有限公司(国营第八五三厂) 产品样本.2013.