多翼离心风机风叶和蜗壳径向间隙对风管机风量噪声的影响研究

2022-04-14曹颖杜辉朱江程江标

曹颖 杜辉 朱江程 江标

珠海格力电器股份有限公司 广东珠海 519070

0 引言

风管机是应用广泛的空调设备,风管机的噪声和风量一直是国内外学者的研究热点。Guo等[1]通过修改叶轮几何参数、叶片形状来提高叶轮做功能力。Montazerin等[2]探讨了集流器反装对风机内流和性能的影响。此外,蜗壳的设计也显著影响风机性能。游斌[3]等人采用新型斜蜗壳可以提高多翼风机的压力,降低叶片通过频率噪声并能改善音质。刘路[4]等人根据多翼离心风机主要部件的结构特点,回顾国内外有关风机流动特性的研究,指出影响多翼离心风机性能的主要因素有:气流分布不均匀,蜗舌附近的漩涡,气流的分离及回流,风机前后盘的二次涡区域。杨昕[5]等人用实验的方法研究了改变叶轮与蜗壳相对位置对风机性能的影响,发现叶轮中心与蜗壳几何中心相重合的位置并不是最佳位置,设计合理的蜗壳型线对风机整体性能有较大的提升。张耀吉[6]等人研究了送风角度对冷藏室内流场及温度场的影响,发现当前送风向上倾斜角度从45°减小至0°时,送风口出风在顶层的漩涡强度减弱,经前间隙下沉的冷气增加,冷藏室各层的平均温度降低,箱内温度分布更加均匀。可见风机的位置和方向对空气质量的影响较大。离心风机应用在风管机上,在生产装配过程中,经常会出现风叶和蜗壳偏心的情况,那么针对这种情况,偏心距离对风管机风量和噪声的研究至关重要。

风量噪声情况是空调舒适性的重要评价指标。因而本文运用FLUENT软件数值模拟,并实验分析了风管机内多翼离心风机风叶和蜗壳的径向间隙对风管机的风量和噪声的影响。

1 计算模型和数值条件

1.1 控制方程

风管机机组内传热与流动过程受物理守恒定律的支配,即必须要遵循质量守恒定律、动量守恒定律和能量守恒定律。计算流体动力学的控制方程是对这些守恒定律的数学描述,控制方程[7]的通用形式为:

1.2 风机结构设计参数

需设计的单个双吸入翼型风机的目标干风量为375 m3/h。已知干风量的空气密度为1.293 m3/h,经过蒸发器后风速为3 m/s,根据风洞实验测试经验值换算和实际测试3排φ5蒸发器的阻力约为ΔP=63 Pa,需设计的风管机为可带13 Pa静压的空调,计算的需要设计风机的全压为81 Pa。初选翼型风机电机超高档转速1000 r/min。强前弯翼型风机叶片出口角β2A=172°,叶片进口角β1A=8°,采用加速流道[8],使叶道的截面宽度a由入口到出口不断减小,保证叶道中心角a>90°,使风速不断增大,从而消除叶道中的涡流区,提高风机效率。叶轮出口直径D2=145 mm,叶轮宽度b=105.8 mm。为减少双侧进风叶轮的两侧之间相互影响产生的叠加倍频噪声,叶片数选为Z=41片。蜗壳采用阿基米德螺旋线作为风道,令阿基米德螺旋线公式中的蜗壳张开度m=0.1,计算蜗壳宽度L3=132 mm,取蜗壳顶端与叶轮外圆周的间隙t=7 mm和t=8.5 mm。集流器采用圆弧形结构,入口直径采用等同于叶轮入口直径,为减小入口损失,采用集流器最佳锥角30°,圆弧形半径r=30.305 mm。静压计算公式为:

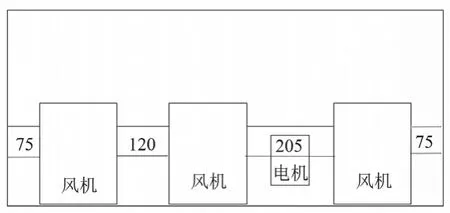

本文选取的离心风机风叶和蜗壳结构如图1、图2所示。

图1 离心风机风叶模型

图2 离心风机蜗壳型线

本文选取的风管送风式空调机组结构简图如图3、图4所示,其最外面大方框代表机组的外壳,大方框的上方为机组的出风侧,大方框的下方为机组的回风侧;风机和电机的位置如图3和图4中文字所处的方框。本简图省略蒸发器部分,蒸发器位于离心风机的出风侧。

图3 三个风机并联结构风管机俯视结构图(单位:mm)

图4 四个风机并联结构风管机俯视结构图(单位:mm)

1.3 数值计算模型及边界条件

为了让离心风机内流程充分发展,在风管机的风场入口段增加1000 mm的方形通道,所增加的方形通道的高度为200 mm,即与风管机的高度相同,所增加的方形通道的长度与图3和图4所述的最外面大方框的长度相同。选择基于压力的隐式稳态求解器,采用非结构化六面体主导网格(Hexa-Dominant)。能量与动量方程的离散格式采用QUICK格式,压力与速度耦合方式采用SIMPLEC算法,湍流动能、湍流耗散项、动量方程都采用二阶迎风格式离散。收敛条件为连续性方程,动量方程以及能量方程的计算残差均小于10-6。以空气为工质,采用速度入口和压力出口边界条件。风管机内流道壁面无滑移,采用无速度滑移壁面边界条件。本论文不涉及自然对流换热,故不考虑空气温度和重力因素,不考虑壁面厚度。

2 数值计算结果与分析

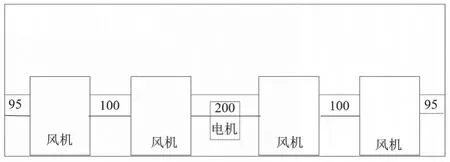

如图5和图6,分别数值模拟了三个风机并联时蜗壳顶端与叶轮外圆周的间隙t=7 mm和t=8.5 mm的速度分布图,由图中可以看出,当风机t=7 mm时,高压区均匀分布在蜗舌顶部,且随着倾斜角度的增大,速度逐渐增大。当风机t=8.5 mm时,风叶和蜗壳间的流速增加,加强了叶片出流与蜗壳的撞击;同时间隙的增大减弱了叶轮的升压能力,从而导致了风机噪声的增加和风量的衰减。

图5 三个风机并联更改前后叶轮中间截面速度矢量图

图6 三个风机并联更改前后蜗壳截面速度矢量图和速度云图

3 实验分析

3.1 不同回风方向对风管机风量和噪声的影响

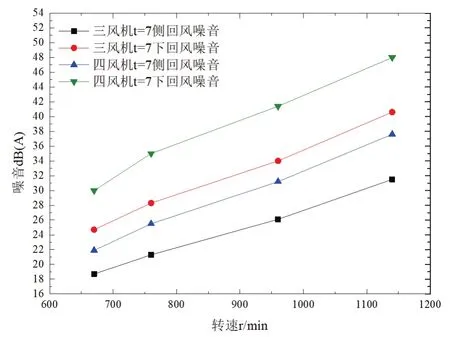

如图7所示为风管机三个风机和四个风机并联侧回风和下回风时的风量折线图;如图8所示为风管机三个风机和四个风机并联侧回风和下回风时的噪声折线图。从折线图中可以看出,三个多翼型离心风机并联安装到风管机上时,同转速下,下回风的风量要比侧回风的风量大3.6~11.8 m3/h,风管机选择下回风时风量增幅在0.99%~1.67%。同转速下,下回风的噪声要比侧回风的噪声大6~9.1 dB(A)。四个多翼型离心风机并联安装到风管机上时,同转速下,下回风的风量要比侧回风的风量大19.3~24.5 m3/h,风管机选择下回风时风量增幅在2.0%~3.1%。同转速下,下回风的噪声要比侧回风的噪声大8.1~10.4 dB(A)。可见,此结构型的多翼离心风机用于风管机上侧回风的风量降低的不多,但是噪声有非常大的改善,此叶片类型的多翼离心风机更适合于侧回风安装。

图7 不同回风方向对风管机侧回风和下回风的风量折线图

图8 不同回风方向对风管机侧回风和下回风的噪声折线图

3.2 不同风机并联不同风叶和蜗壳间隙对风管机风量的影响

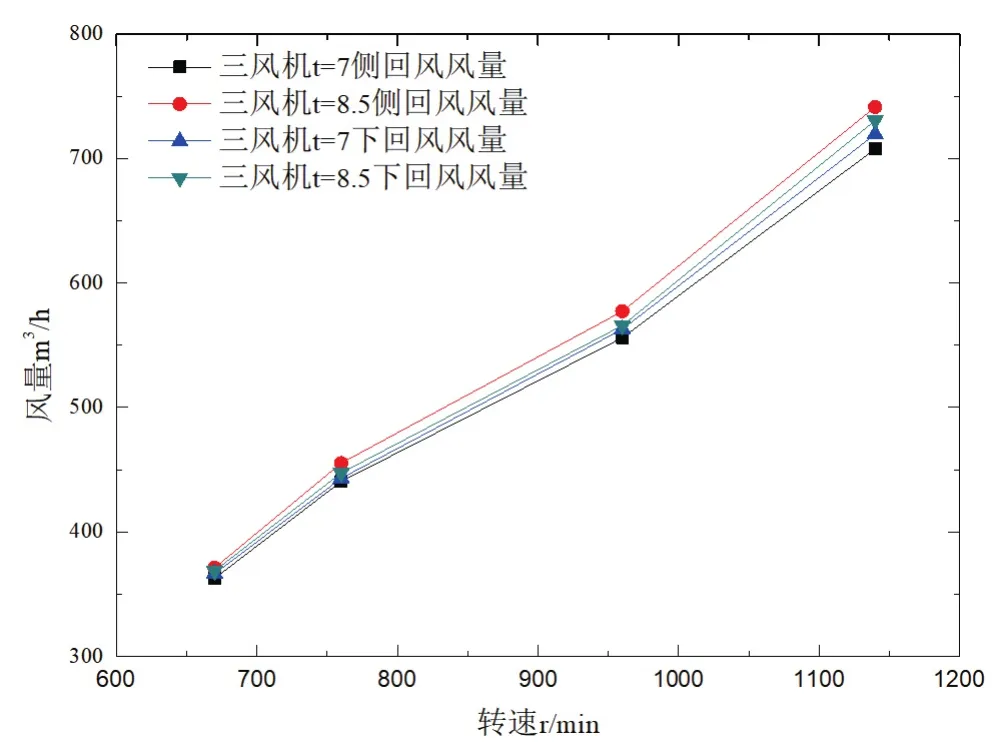

如图9所示为三风机并联时风叶和蜗壳间隙分别为7 mm和8.5 mm时的风量折线图。从图中可以看出,侧回风时当t=8.5 mm时的风量比t=7 mm时的风量增加8.4~33.6 m3/h,风量增幅在2.3%~4.7%。下回风时当t=8.5 mm时的风量比t=7 mm时的风量增加2.4~11.1 m3/h,风量增幅在0.7%~1.5%。可知,风叶和蜗壳的间隙的增加,对此种结构的多翼离心风机的侧回风的风量影响较大,对下回风影响甚微,所以针对此种侧回风结构的风管机,可以通过适当的增大风叶和蜗壳的间隙来增加风量。

图9 不同风机并联不同风叶和蜗壳间隙的风量折线图

3.3 不同风机并联不同风叶和蜗壳间隙对风管机噪声的影响

如图10所示为三风机并联时风叶和蜗壳间隙分别为7 mm和8.5 mm时的噪声折线图。从图中可以看出,侧回风时当t=8.5 mm时的风量比t=7 mm时的噪声增加0.2~1.5 dB(A);下回风时当t=8.5 mm时的风量比t=7 mm时的噪声增加0.3~0.4 dB(A)。可知,风叶和蜗壳的间隙的增加,对此种结构的多翼离心风机的侧回风的噪声影响较大,对下回风基本没有影响。所以在噪声余量比较大的情况下,可以适当采用风叶和蜗壳不同心的结构来提高风量,以提高风管机的性能。

图10 侧回风时不同风机并联不同风叶和蜗壳间隙的噪声折线图

4 结论

通过大量的数值计算和实验,获得了不同风机并联时不同风叶和蜗壳间隙下风场的流动特征与规律,并进行了验证,得出以下结论:

(1)多翼离心风机的高压区均匀分布在蜗舌顶部,且随着倾斜角度的增大,速度逐渐增大。适当增大风叶和蜗壳的间隙,随着风叶和蜗壳间的流速增加,会导致风机噪声的增加和风量的衰减。

(2)风叶和蜗壳的间隙的增加,对此种结构的多翼离心风机的侧回风的风量影响较大,对下回风影响甚微,所以针对此种侧回风结构的风管机,可以通过适当增大风叶和蜗壳的间隙来增加风量,从而提高风管机的性能指标。

(3)叶和蜗壳的间隙的增加,对此种结构的多翼离心风机的侧回风的噪声影响较大,对下回风基本没有影响。所以在噪声余量比较大的情况下,可以适当采用风叶和蜗壳不同心的结构来提高风量,以提高风管机的性能。