巨型多腔体多边形钢管柱现场定位及安装施工

2022-04-14孙焘倪衡鲍宏春

孙焘 倪衡 鲍宏春

昆明建设咨询管理有限公司 云南 昆明 650031

引言

昆明春之眼商业中心主塔楼工程每层分布6根角部多腔体多边形超大巨型钢管柱(图1),截面形式为五边形,最大截面尺寸4811mm×2722mm×2880mm×4489mm×707mm×100mm(图2),主要材质为Q345C,Q390GJCo首节多腔体多边形巨型钢管柱的连接形式为栓接,由91根高强锚杆与柱底板连接。综合考虑交通运输等因素,对巨柱分段设计,每段分9个腔3片拼装而成(图3),单片构件重达34t。最大单层巨柱焊缝长度为215m,所需焊丝重量为7.3t。

图1 根角部多腔体多边形超大巨型钢管柱

图2 巨柱截面尺寸

图3 超大巨型钢管柱截面示意

1 重难点分析

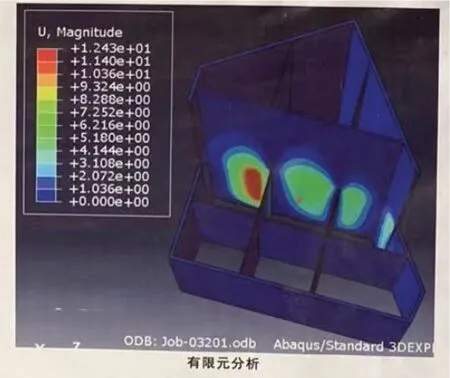

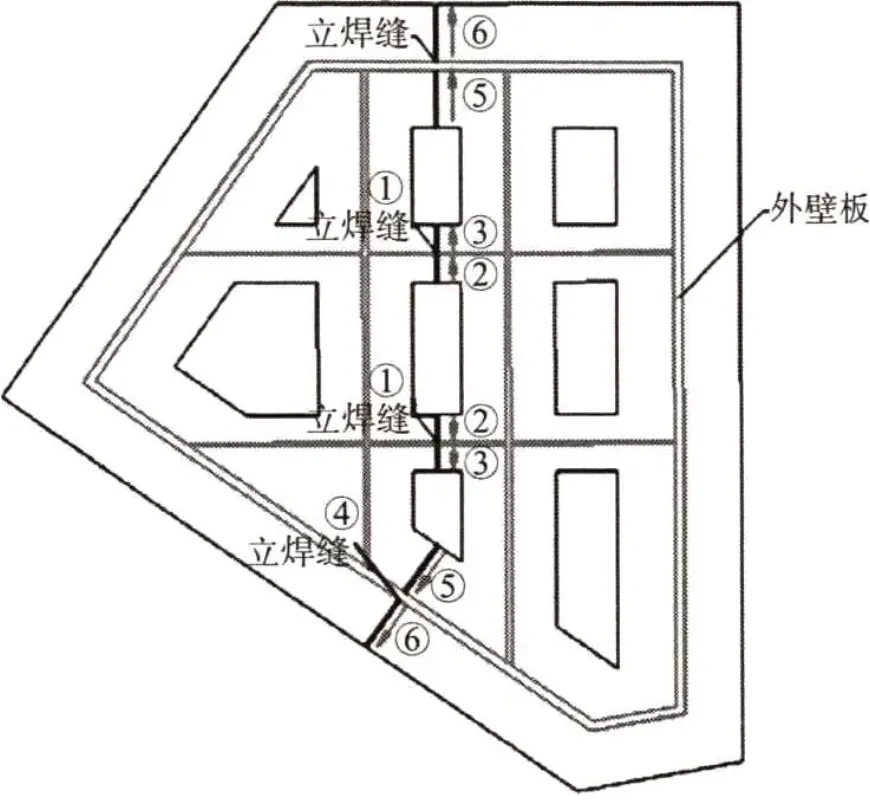

多腔体多边形巨柱现场定位施工控制网是整个测量工作得以开展的基础。其合理与否直接关系到施工定位的成败。如何按设计要求将构件定位至设计位置,安装轴线定位与标高控制是测量作业的重点和难点;如何消除构件吊装过程中因自重产生的变形,因温差造成的缩胀变形,因焊接产生的收缩变形等造成的误差累积,使构件的空间位置符合设计要求,也是需重点考虑的问题;巨柱安装量大,精度要求高。锚栓群密集复杂,一次穿孔率精度要求高。构件出厂前先预拼装(图4),焊接顺序按先里后外、先主后次原则,即先焊接巨柱内筋板横焊缝,后焊缝巨柱内部筋板立焊缝,再焊接翼板对接横焊,最后焊接翼板拼装立焊缝。实施前采用有限元计算分析(图5)焊接前变形采取预控措施;在焊接过程中使用3D扫描技术,对过程动态变形量进行监控[1]。

图4

图5

2 施工工艺

根据现场的实际操作,总结出了巨柱焊接的施工工艺,就是一句话:“预埋准、柱分段、强预控、重验收”。现场的施工和管理也是围绕此句话进行,最终使得巨柱的安装成功落地。

2.1 “预埋准”

针对预埋件的定位测量控制,是巨柱成功焊接和安装的基础,只有定位准了,才能有效控制超高层建筑结构的定位偏差。

2.1.1 根据基准点位置用全站仪在钢柱处混凝土的相应位置确定各钢柱、型钢柱定位轴线的准确位置,并在每个混凝土面上做出标记。

2.1.2 将高强锚杆定位钢支架上的定位轴线与混凝土面上的定位轴线对正,使高强锚杆精确定位。在混凝土浇筑前,将柱定位钢板的基准线反测到基坑周围的固定位置并做红色标记作为长期的测量点,以备 混凝土浇筑完毕后复核高强锚杆的位置。

2.1.3 高强锚杆固定后,为避免混凝土浇捣时发生偏移,须设置实时监控点进行实时监控,若发现锚 杆偏位,应改变浇捣方向或用倒链拉拽进行补救。

2.1.4 筏板浇筑完成后,依据控制点再次测放柱脚螺栓的轴线和标高,调整巨柱柱脚螺栓孔位置。确定柱脚螺栓位置后,将其坐标反映到图纸上,工厂根据现场实际坐标位置在巨柱柱底板上开孔。按地脚锚栓的偏差数值,反向要求巨柱柱底板开孔的允许偏差,以提高安装速率,减少安装误差。

地脚锚栓预埋允许偏差见表1

表1 地脚锚栓预埋允许偏差

2.2 “柱分段”

巨柱分段主要考虑,主塔楼巨柱内部结构复杂,重量较重,为满足运输、吊装和焊接要求,并满足GB 50755-2017《钢结构工程施工规范》第11.2.4条强制性标准,吊装作业必须在起重设备的额定起重量范围内,故对巨柱进行分段和分片,使其截面尺寸和重量符合要求。

2.2.1 首节巨柱吊装。首节巨柱采用四点吊装,为使巨柱精准就位,利用Tekla找出巨柱重心点并做标记(图6),在巨柱重心上方绑扎1根固定绳和3根调节绳,使用倒链调平巨柱后起吊。

图6 巨柱重心点位置示意

2.2.2 首节巨柱安装。巨柱测量控制点在外壁对角点上(图7),用油漆做记号并根据图纸算出柱控制点的三维平面坐标。柱吊装到位后使用全站仪根据三维平面坐标核正钢柱。将小棱镜置于控制点上逐一测设,直至柱的设计坐标与仪器所测坐标吻合。

图7 巨柱主要测量控制点

待筏板混凝土强度符合要求后,根据实际情况分片安装巨型钢管柱。将安装部位混凝土表面凿毛,以利于灌浆料结合,在高强锚杆上安装定位螺母,用于控制标高及垂直度。

由重到轻分片依次安装,整体考虑到操作方便,有效控制以及吊运合理,采取的方式为:“由内而外,自下而上”。具体步骤如图8所示。

图8 首节巨柱安装步骤

2.2.3 首节巨柱焊接。巨柱焊接由于巨柱内部结构复杂,钢板最厚达 100mm,焊接量大,焊缝长度长,易发生应力集中,收缩拉裂等情况。根据分段、安装顺序和施焊难度,尽量减少焊接残余应力对巨柱的变形影响,制订焊接顺序,故现场具体的实施过程中采取了“先加热、再焊接、由内而外、先主后次、先横后竖,内隔板对称焊”诀窍来指导实施,最终焊接质量得到了有效保证,通过了全国专家的评估,顺利完成了验收。

2.2.3.1 “先加热、再焊接”。巨柱拼装完成,焊接前用电或火焰加热进行预热,以减少焊接残余应力对巨柱的变形影响。

2.2.3.2 “由内而外、先主后次”。经设计单位核实,本工程横焊缝为主要焊缝,故整体遵循由内向外、先焊主焊缝后焊次焊缝的原则,即先焊内隔板与内壁板,后焊外壁板。

2.2.3.3 “先横后竖”。外壁板焊接引弧与收弧处应避开对接口,在同时存在横、立 缝的情况下先焊接横焊缝。

2.2.3.4 “内隔板对称焊”。内隔板横焊由中间向两侧对称焊接,以减少焊接变形收缩量。立缝采用自下向上,多层多道焊的焊接方法。

2.2.3.5 首段巨柱底板焊接顺序如下(如图9所示):图9中①为焊接巨柱内部立焊缝(从底板往上焊接);②为焊接巨柱内部中间底板焊缝;③为焊接巨柱外壁立焊缝;④为焊接底板外侧的横焊缝。同一焊接步骤均为对称施焊[2]。

图9 焊接顺序

2.3 核心焊接工艺

超高层结构的核心焊接工艺就在于厚板焊接,巨型钢管柱钢板厚,焊接接头形式复杂,现场焊接难度大,厚钢板一旦发生变形,矫正变形也较困难, 因此,对厚板焊接制订了工艺,“先约束、再控温、多层多道焊、热处理消氢”。

2.3.1 “先约束”,焊接时增加约束板。焊前进行预热,加热片设在焊缝两侧或采用火焰加热,预热温度80~120°。

2.3.2 “再控温”,焊接层间温度控制在120~250°。每焊完一道即对焊缝进行层间清理打磨锤击,以减少焊接应力。用红外线测温仪测量焊接温度,严格控制层间温度(红外线测温点应测量距离焊缝100mm处)。

2.3.3 “多层多道焊”,先焊接主缝,在焊缝厚度达到40mm时,进行清根和打磨,焊接时道与道之间的起弧点和收弧点不应出现在同一位置。所有焊缝均采用多层多道焊,层间起弧点应错开30mm以上。最后一道焊缝避免靠近母材两侧,焊接应连续进行,不得间断。

2.3.4 “热处理消氢”,焊后立即采用局部热处理进行消氢处理,用保温棉保温3h后自然冷却。

3 “强预控”

本工程钢结构施工难度大、质量要求高,得以成功实施的关键就在于质量的预控必须加强,质量控制措施必须严格执行规范、标准,按设计要求进行施工。根据钢结构关键工序作业指导书,进行交底和施工操作,保证施工过程和质量监控检查有序开展。

4 “重验收”

由于本工程的钢结构超高层巨柱焊接在全国范围内没有可控参考的现行规范,导致了完成实施后,验收成了一大难题。故本项目针对巨柱焊接及验收组织两次全国专家会,邀请清华大学王元清教授、中国钢结构协会耿树江等五位专家前来指导(图10),确定本工程巨柱验收标准,即“垂直度偏差能控制形心偏差和扭转偏差,建议取消形心偏差及扭转偏差控制要求”,提出垂直度偏差、错边控制参数[3]。

图10 专家研讨会

5 结束语

目前,在多腔体多边形超大巨型钢管柱安装焊接方面相关可参考的文献较少,本项目为保证首节巨型钢管柱和基础锚栓群定位连接精度,在现场定位、钢管桩拼装、吊装焊接等工序制订了正确的施工工艺和质量保证措施,取得了良好效果。此实例提供了一种巨型多腔体多边形钢管柱现场定位及安装施工的思路,望能为此领域研究有所借鉴与帮助。也希望通过此篇文章收获大家的优秀建议,为接下来类似项目的实施提供思路与素材。