运用DMAIC工具降低车身供应商错漏焊问题指数的研究

2022-04-14朱政覃祥盼蓝俊

朱政 覃祥盼 蓝俊

摘要:本文运用六西格玛DMAIC工具,跳出单点问题解决思维,重新定义对车身供应商错漏焊问题解决范围。文章通过梳理整个生产过程的输入与输出变量,运用非参数分析,假设检验等工具,筛选潜在因子锁定关键因子,明确了改进方向。同时,针对关键因子制定措施进行验证并最终形成控制,实现车身供应商错漏焊问题指数降低。

关键词:六西格玛;DMAIC;供应商;错漏焊问题指数;检验工具;关键因子

中图分类号:U463.8

文献标识码:A

0引言

错漏焊问题占车身供应链质量问题的40%左右,而采用日常质量七钻分析工具仅能解决单个问题,供应商质量管理则需要从更高维度去分析产生问题的产生流程。DMAIC是六西格玛管理中流程改善的重要工具。六西格玛管理不仅是理念,同时也是一套业绩突破的方法。它将理念变为行动,将目标变为现实。DMAIC是指定义(Define)、测量(Measure)、分析(Analyze)、改进(Improve)和控制(Control)5个阶段构成的过程改进方法[1],一般用于对现有流程的改进,包括制造过程、服务过程以及工作过程等。

1界定項目范围,明确关键特性

1.1确认顾客的关键需求,识别需要改进的关键特性

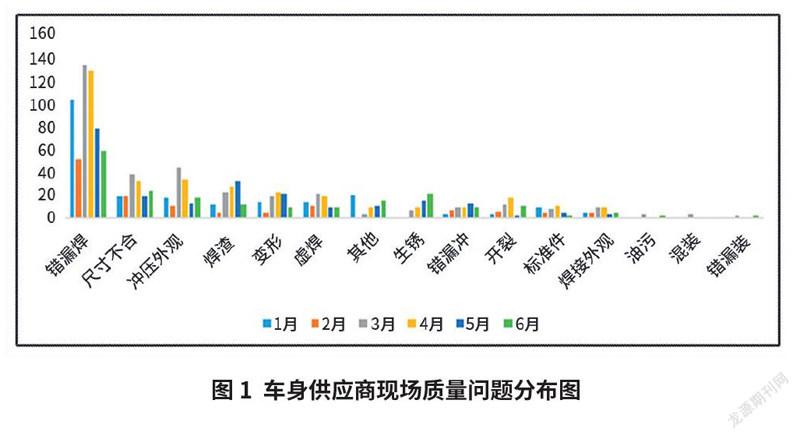

图1显示了车身供应商来料质量问题分布,由其可知车身零部件问题频发,其中错漏焊问题占比最高,急需有效的解决方案。

车身件焊接对象分为焊点焊接及标准件焊接。错漏焊问题按照类型主要分为错漏焊焊点、错漏焊标准件和错漏焊附件,因此错漏焊问题指数包括错漏焊焊点问题指数、错漏焊标准件问题指数和错漏焊附件问题指数。

将车身供应商每月错漏焊次数与产量的比值,称作错漏焊问题指数,用以代表错漏焊的质量问题(CTQ),将错漏焊问题指数定义为Y,即有:

CTQ=Y=y1+y2+y3

式中y1——错漏焊焊点问题指数

y2——错漏焊标准件问题指数

y3——错漏焊附件问题指数

1.2归纳通用判定指标,明确项目改进目标

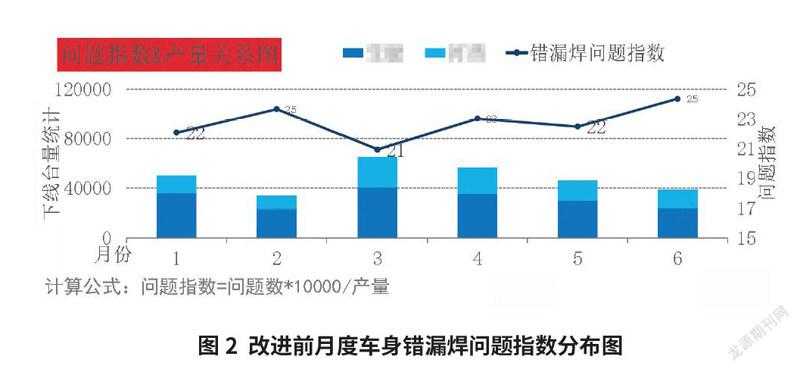

针对本司2021年1—6月车身供应商错漏焊问题指数进行测量,可知车身供应商错漏焊问题指数平均达到22次/10万台(图2)。因此本司提出项目改进目标:将错漏焊问题指数降低至20%以下。

2利用质量工具,明确Y值测量

测量阶段的工作重点是在界定阶段工作的基础上,进一步明确Y的测量,并通过收集引起问题潜在因子X和Y的测量数据,定量地描述Y[2]。

2.1通过因果矩阵图锁定关键因子

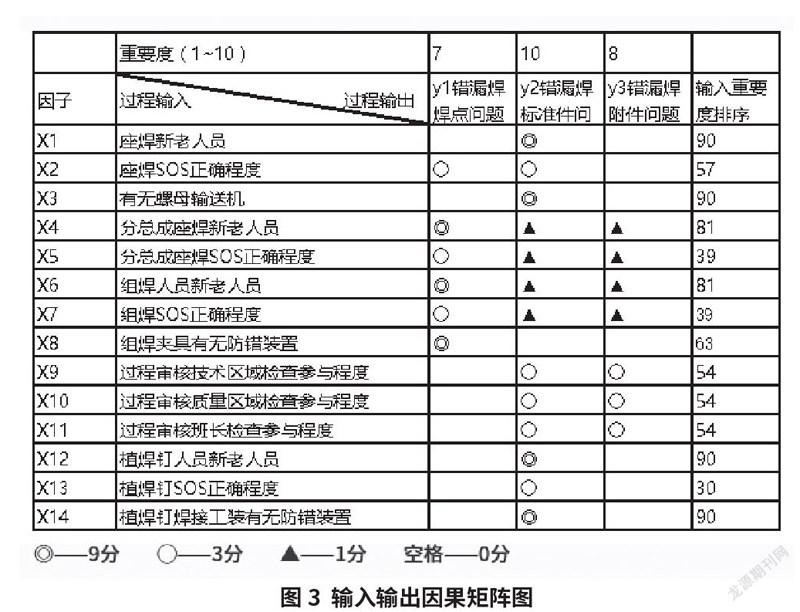

通过梳理焊接过程输入输出关系,使用因果矩阵图识别输入因子与输出因子的权重关系,筛选出14个潜在因子X1~X14(图3)。通过对这14个潜在因子的评价打分,确定各个因子的影响。其中X2、X5、X8和X13这4个因子涉及SOS文件正确性,调查过供应商SOS工艺文件,完全符合要求,因此排除该4个因子的影响。剩下10个因子需要进一步分析。

3使用非参数假设检验工具,分析筛选潜在因子

对于属性数据分析,传统的连续型变量统计方法不再适用。而使用列联表工具不仅可用于属性数据分析,还可以用来分析两种方式(两个因子)分组数据是否独立[3]。

曼-惠特尼-威尔科克森检验(Man-Whitney-Wilcoxon,简称为MWW)属于非参数检验的一种,主要用在2个总体不为正态分布情况下,研究2个总体间是否存在差异的非参数检验方法[3]。

3.1使用列联表工具筛选非关键因

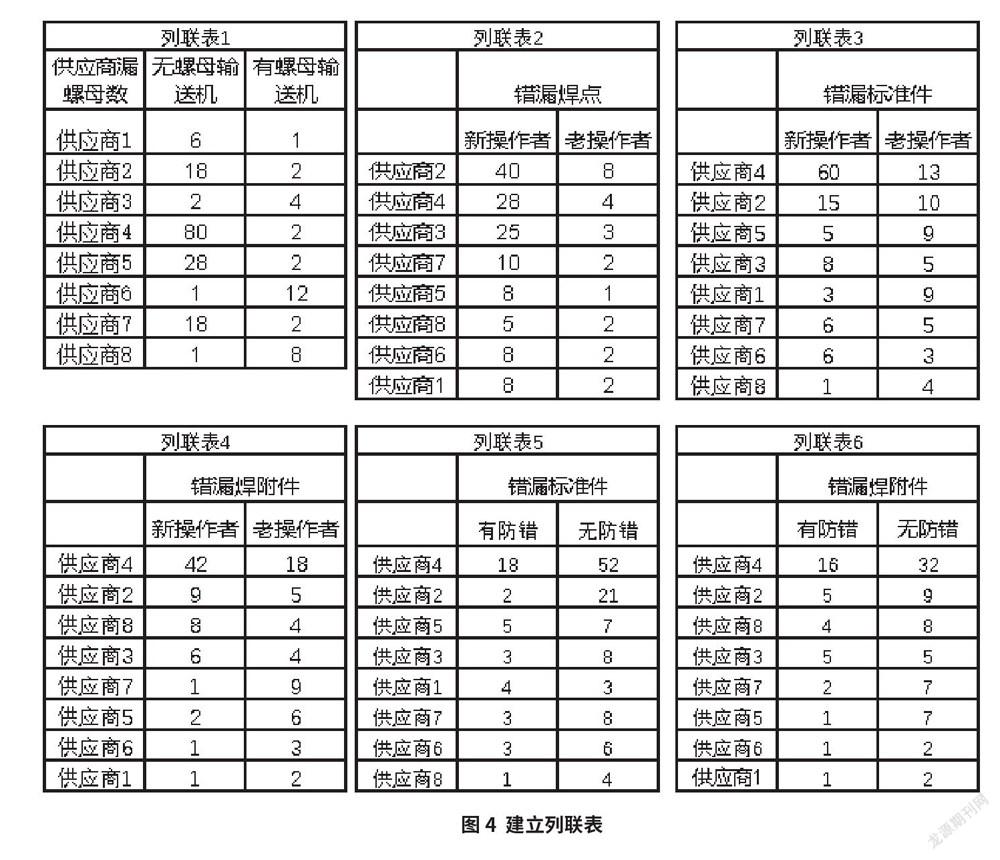

对8家供应商2021年1—6月错漏焊问题数与各因子建立以列联表(图4)。

(1)按照错漏焊与因子X3是否有螺母输送机两种状态,进行分组统计得到列联表1。

(2)按照因子X4和X6新老人员的两种状态,与y1(错漏焊焊点问题指数)、y2(错漏焊标准件问题指数)和y3(错漏焊附件问题指数)进行分组统计,得到列联表2、列联表3和列联表4。

(3)按照因子X8和X14组焊夹具与焊植钉焊接工装有无防错装置,与y2(错漏焊标准件问题指数)和y3(错漏焊附件问题指数)进行分组统计,得到列联表5和列联表6。

3.1.1使用Minitab软件进行假设检验分析

假设各个因子对错漏焊的影响无显著差异,将6个列联表代入Minitab软件进行假设检验分析,获得以下结论[4]。

(1)P1值=0<0.050,拒绝原假设,故因子X3有无螺母输送机不是关键因子。

(2)P2值=0.952>0.050,接受原假设,故因子X4和X6人员变化是错漏焊点的关键因子。P3值=0.039<0.050,拒绝原假设,故因子X4和X6人员变化是错漏标准件的非关键因子。P4值=0<0.050,拒绝原假设,故因子X4和X6人员变化是错漏焊附件的非键因子。

(3)P5值=0.259>0.050,接受原假设。故因子X8和X14组焊夹具与焊植钉焊接工装有无防错装置是错漏标准件的关键因子。

(4)P6值=0.615>0.050,接受原假设。故因子X8和X14组焊夹具与焊植钉焊接工装有无防错装置是错漏附件的关键因子。

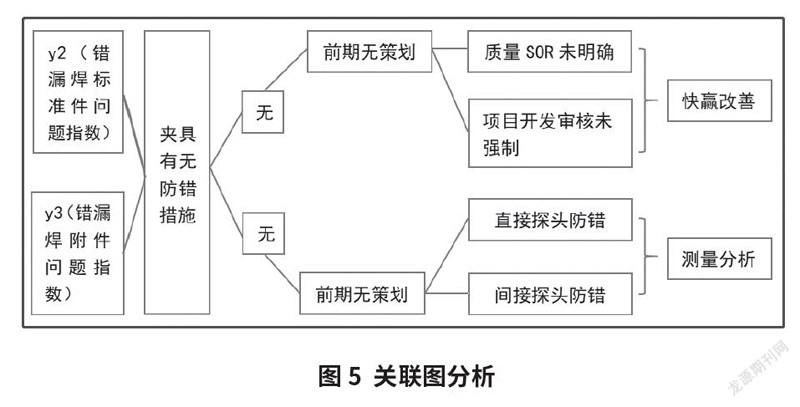

3.1.2对因子X8和X14进行关联图分析

从列联表5和列联6可知,有无防错情况都有漏焊,因此需要进一步分析原因。对夹具有无防错装置进行关联图分析(图5),锁定防错前期无策划和防错损坏是影响夹具无防错的2个主因。对于防错前期无策划进行快赢改善;对于防错损坏则需要继续测量分析。

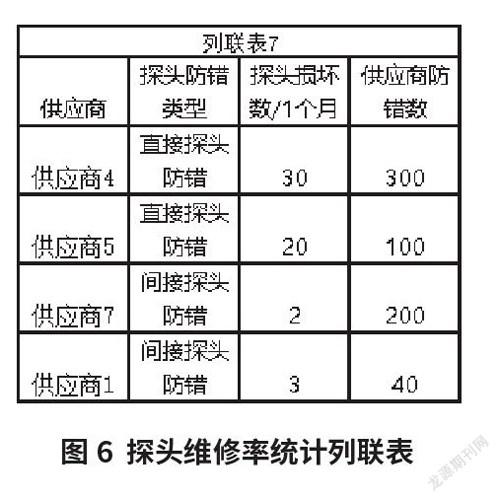

调查4家供应商防错结构,按直接探头防错和间接探头防错测两组,对探头维修率统计获得列联表7(图6)。将列联表7代入Minitab软件进行双比值分析,获得P7=0<0.050,拒绝原假设,直接探头防错与间接探头防错的探头损坏率有显著区别。因此推动供应商将直接探头防错改为间接探头防错。

3.2使用MWW检验分析筛选非关键因

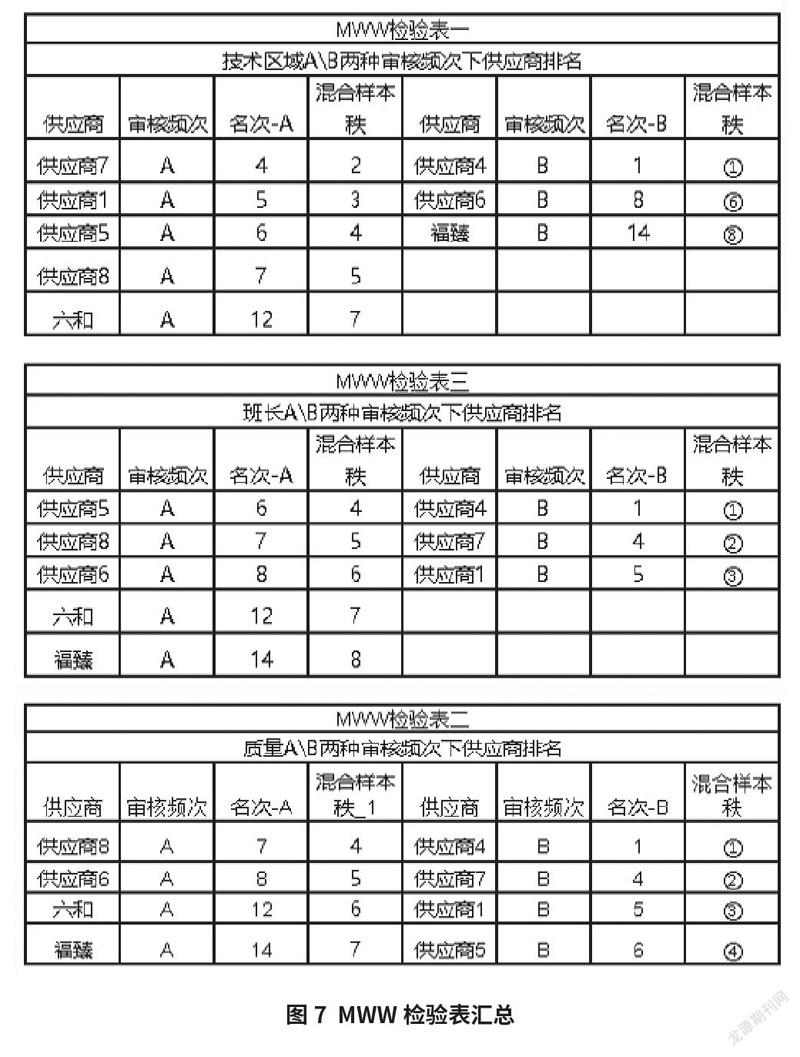

为了验证错漏焊与各管理层对探测装置检查频次的影响,将结合2021年1—6月错漏焊问题指数,按不同管理层审核频次进行分组统计。技术区域审核分为A组和B组。其中A组:每天按计划审核,

一周内完成防错循环审核;B组:不参与审核。然后然后进行数据分类统计各个审核频次下错漏焊的排名,获得MWW检验表一(图7)。

质量区域审核频次分为A组和B组。其中A组:每天按计划审核,一周内完成防错循环审核;B组:不参与审核。然后进行数据分类统计各个审核频次下错漏焊的排名,获得MWW检验表二。

班长审核频次分为A组和B组。其中A组:每天按计划审核一周内完成防错循环审核;B组:每周一次统一审核防错状态。然后进行数据分类统计各个审核频次下错漏焊的排名,获得MWW检验表三。

假设2种审核频次对错漏焊影响相同,将3个MWW检验表代入Minitab软件运行分析获得以下结果。

P1值为0.7656>0.050,接受原假設,因此X9不是关键因子。

P2值为0.037<0.050,拒绝原假设,因此X10是关键因子。

P4值为0.030<0.050,拒绝原假设,因此X11是关键因子。

3.3分析阶段总结

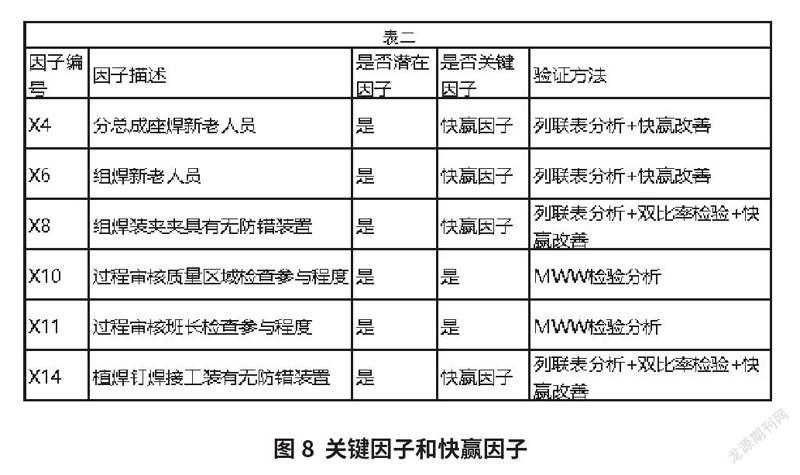

通过使用列联表、MWW检验以及双比值等分析工具,排除8个非关键因子,最终锁定2个关键因子和4个快赢因子(图8)。

4针对已识别的快赢因子及关键因子进行分析及改进

4.1针对快赢因子的分析和改进

针对快赢因子X4和X6人员变化,可以通过督促供应商建立人员岗位柔性跟踪表验证培训效果,来降低焊点错漏焊率。针对快赢因子X8和X14组焊夹具与焊植钉焊接工装有无防错装置,从新项目开发阶段及量产阶段2个维度进行分析。

4.1.1新项目开发阶段无防错原因分析及改进

经过分析,新项目开发阶段组焊装夹夹具与焊钉焊接工装无防错的原因有3点。

(1)客户原有通用质量SOR文件中,对应的防错要求不明确,导致供应商理解不一致。

(2)项目开发中,各家供应商对防错覆盖率测算标准不一致。

(3)产品质量先期策划(APQP)阶段,阀门审核未包含探测防错的审核要求。

针对上述原因制定以下措施。

(1)编制专业科室质量SOR要求。

(2)编制车身标准防错验证清单模板。

(3)APQP开发阶段,阀门审核增加探测防错的审核要求。

通过这些措施落实,新项目防错覆盖率得到很大改善。

4.1.2量产阶段防错有效率低分析及改进

在之前的分析中,已识别到间接探头防错优于直接探头防错,因此我们推动直接探头防错改为间接探头防错,改进后错漏焊问题指数有效降低。

4.2针对关键因子的分析和改进

对于关键因子X10和X11过程审核质量区域和过程审核班长检查参与程度,各家供应商的要求不一致。这就需要督促车身供应商满足最低审核要求。针对该问题,我司分两步推进进供应商审核标准化。

第一步,短期SQE牵头每周拉动供应进行过程审核,确保防错装置有效性。

第二步,建立车身专用系统,持续跟进防错日常维护。

5固化改进措施,夯实改进成果

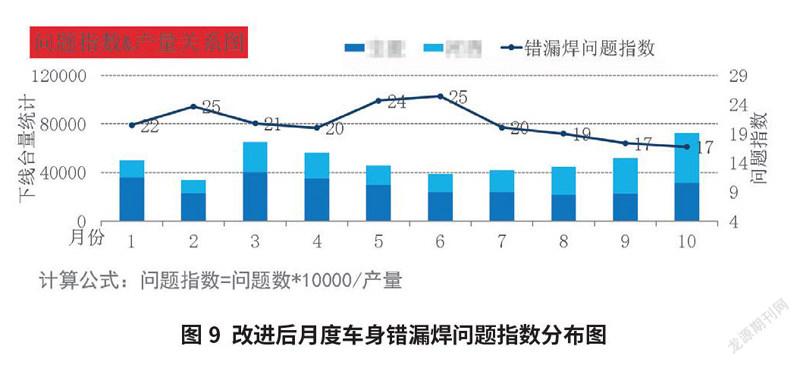

通过建立项目开发流交付资料标准化,规范防错清单模版,固化各个项目标准交付资料,建立量产审核交付资料,从而建立系统的规范审核要求,车身供应商错漏焊问题指数从22台/10万台降低到17台/10万台,错漏焊问题指数降低至20%以下的目标达成(图9)。

6结束语

六西格玛DMAIC是一个有着几十年应用并被证明的先进管理方法,可以帮助我们以正确的方式把正确的事情做好。它是一种应用工具和方法,是方法论和研究,是理论体系和思维方式,更是一种哲学和价值观[5]。本文通过六西格玛DMAIC工具梳理了车身供应链错漏焊管理的流程,筛选识别关键因子,通过有效的控制,实现了车身供应链错漏焊问题指数的降低。

【参考文献】

[1]肖爱民,于姝琳.浅谈DMAIC阶段质量工具在过程改进中的应用[J].汽车零部件,2010(10):71-76.

[2]何桢.六西格玛管绿带手册[M].北京,中国人民大学出版社,2011.

[3]何桢.六西格玛管理[M].(第三版).北京,中国人民大学出版社,2014.

[4]马逢时.六西格玛统计指南——MINTAB使用指导[M].北京,中国人民大学出版社,2007.

[5]彼得S.潘迪,罗伯特P.纽曼,罗兰R.卡瓦纳.六西格玛管理法:世界顶级企业追求卓越之道[M].(第2版).毕超,崔丽野,马睿,译.北京,机械工业出版社,2017.

朱政,本科,工程师,研究方向为汽车车身供应商质量管理提升。

覃祥盼,本科,工程师,研究方向为汽车车身供应商质量管理提升。

蓝俊,本科,工程师,研究方向为汽车车身供应商质量管理提升。